Um die industrielle Klinker-Sinterung effektiv zu replizieren, muss ein Hochtemperatur-Elektroofen über ein robustes Steuerungssystem verfügen, das in der Lage ist, 1450°C zu erreichen und eine stabile Heizrate von etwa 10°C/min aufrechtzuerhalten. Entscheidend ist, dass das Gerät in ein Zwangsluftkühlsystem integriert werden muss, um eine schnelle Abschreckung zu simulieren und sicherzustellen, dass die bei Spitzentemperatur gebildeten Mineralphasen ohne Rückbildung erhalten bleiben.

Der Erfolg der Klinker-Sinterung wird durch die Fähigkeit des Ofens definiert, die industrielle thermische Kurve präzise zu replizieren – insbesondere den Übergang von Festphasenreaktionen zur Flüssigphasen-Sinterung – um die richtige Bildung von Silikatmineralen zu gewährleisten und gleichzeitig den Gehalt an freiem Kalk zu minimieren.

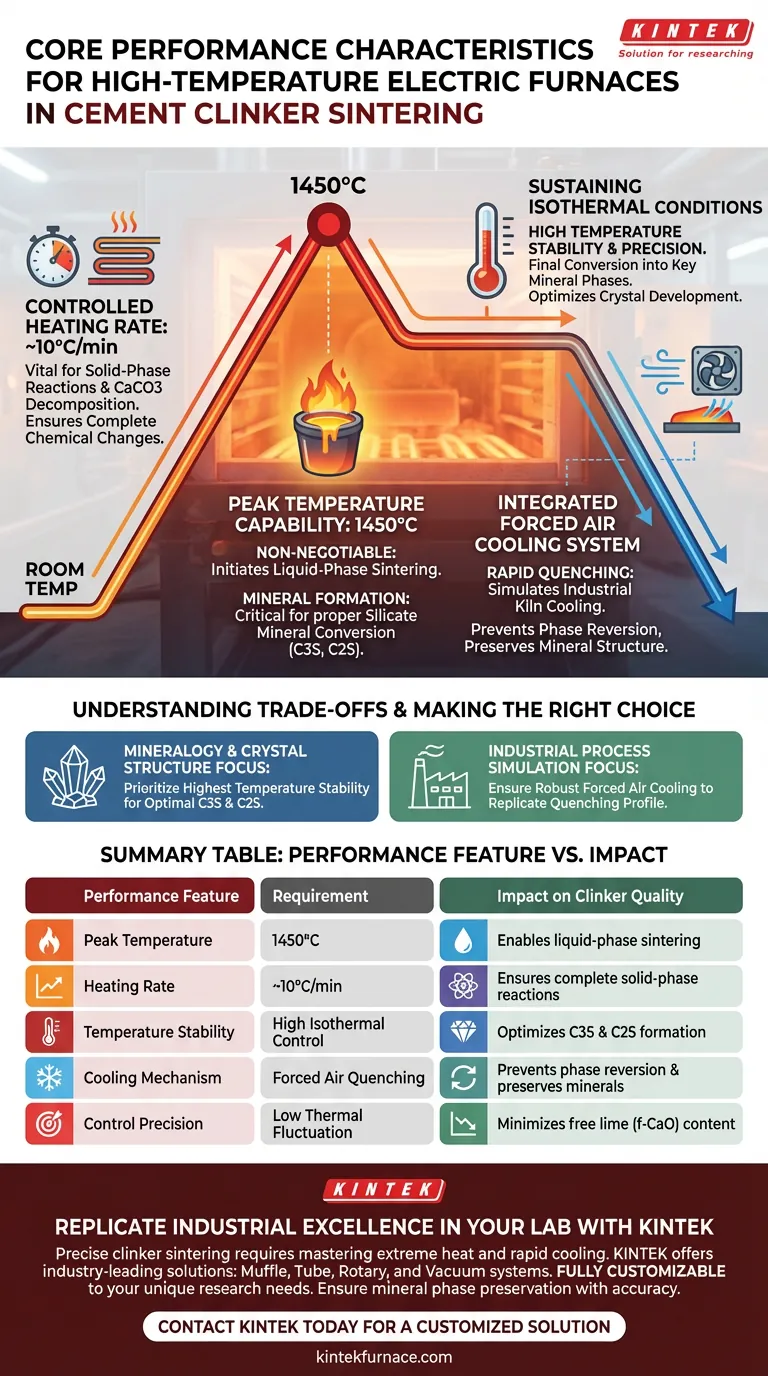

Das thermische Profil für die Mineralbildung

Spitzentemperaturfähigkeit

Der Ofen muss zuverlässig eine extrem hohe Temperaturumgebung von 1450°C erreichen und aufrechterhalten.

Dieser spezifische Schwellenwert ist nicht verhandelbar, da dies die Temperatur ist, die erforderlich ist, um die Flüssigphasen-Sinterung einzuleiten und aufrechtzuerhalten.

Ohne das Erreichen dieser Spitze kann das Rohmehl nicht die notwendigen chemischen Veränderungen durchlaufen, um sich vollständig in Silikatminerale umzuwandeln.

Kontrollierte Heizraten

Ein Hochleistungs-Ofen muss programmierbare Heizraten bieten, die speziell in der Lage sind, eine stabile Rate von 10°C/min aufrechtzuerhalten.

Dieser kontrollierte Aufstieg ist entscheidend für die Vorstufen des Prozesses, einschließlich der Zersetzung von Kalziumkarbonat und der Festphasenreaktionen.

Ein überstürztes Durchlaufen dieser Phase kann zu unvollständigen Reaktionen führen, bevor das Material überhaupt die Schmelzphase erreicht.

Präzision und Mineralqualität

Aufrechterhaltung isothermer Bedingungen

Die Ausrüstung muss über die thermische Masse und die Steuerlogik verfügen, um die Temperatur bei 1450°C konstant zu halten.

Während dieser stabilen Halteperiode findet die endgültige Umwandlung der Rohmaterialien in Schlüsselmineralphasen statt.

Diese Stabilität beeinflusst direkt die Bildung von Tricalciumsilicat (C3S) und Dicalciumsilicat (C2S).

Genauigkeit und freier Kalk

Die Präzision des Temperaturregelsystems ist der Hauptfaktor für die Klinkerqualität.

Schwankungen bei Spitzentemperatur können zu einer schlechten Entwicklung von Mineralkristallen führen.

Darüber hinaus ist eine genaue Kontrolle unerlässlich, um freien Kalziumoxid (f-CaO) zu minimieren, ein Schlüsselindikator für unvollständige Sinterung.

Verständnis der Kompromisse

Die Notwendigkeit integrierter Kühlung

Ein häufiger Fehler bei der Auswahl eines Ofens ist die ausschließliche Konzentration auf das Heizelement und die Vernachlässigung des Kühlmechanismus.

Industrielle Zementöfen kühlen Klinker schnell ab; Ihr Laborofen muss dies simulieren, um genau zu sein.

Der Ofen muss mit einem Zwangsluftkühlsystem integriert werden, um die Abschreckung zu ermöglichen.

Verhinderung von Phasenumkehrungen

Wenn der Klinker in einem gut isolierten Ofen zu langsam abkühlt, können Mineralphasen einer Umkehrtransformation unterliegen.

Diese Rückbildung verändert die chemische Zusammensetzung und macht die Probe für das Industrieprodukt repräsentativ.

Daher ist die Fähigkeit, Wärme schnell abzuführen, genauso wichtig wie die Fähigkeit, sie zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Ausrüstungsauswahl mit Ihren Forschungszielen übereinstimmt, berücksichtigen Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Mineralogie und Kristallstruktur liegt: Priorisieren Sie einen Ofen mit höchstmöglicher Temperaturstabilität, um die optimale Entwicklung von C3S- und C2S-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Prozesse liegt: Stellen Sie sicher, dass das Gerät über ein robustes Zwangsluftkühlsystem verfügt, um das Abschreckprofil eines Zementofens genau zu replizieren.

Wahre Zuverlässigkeit bei der Klinker-Sinterung kommt von einem Ofen, der den gesamten thermischen Zyklus beherrscht, von der kontrollierten Erwärmung bis zur schnellen Kühlung.

Zusammenfassungstabelle:

| Leistungsmerkmal | Anforderung | Auswirkung auf die Klinkerqualität |

|---|---|---|

| Spitzentemperatur | 1450°C | Ermöglicht wesentliche Flüssigphasen-Sinterung |

| Heizrate | 10°C/min | Gewährleistet vollständige Festphasenreaktionen |

| Temperaturstabilität | Hohe isotherme Kontrolle | Optimiert die Bildung von C3S- und C2S-Mineralen |

| Kühlmechanismus | Zwangsluft-Abschreckung | Verhindert Phasenumkehrungen & erhält Minerale |

| Regelpräzision | Geringe thermische Schwankung | Minimiert den Gehalt an freiem Kalk (f-CaO) |

Replikation industrieller Exzellenz in Ihrem Labor

Präzise Klinker-Sinterung erfordert einen Ofen, der sowohl extreme Hitze als auch schnelle Kühlung beherrscht. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh- und Vakuumsystemen – die speziell dafür entwickelt wurden, die strengen thermischen Profile der Zementforschung zu erfüllen.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar an Ihre einzigartigen Anforderungen an Abschreckung und Heizrate. Stellen Sie sicher, dass Ihre Mineralphasen mit der Genauigkeit erhalten bleiben, die Ihre Forschung erfordert.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung

Visuelle Anleitung

Referenzen

- Influence of Raw Material Fineness on Clinker Burnability and Cement Performance. DOI: 10.3390/ma18112453

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptvorteile von elektrischen Drehrohröfen? Überlegene Kontrolle, Effizienz & geringere Wartung

- Welche Vorteile bietet der Einsatz von Drehrohröfen für die Materialbearbeitung? Erzielen Sie eine hohe Volumenleistung und eine gleichmäßige thermische Verarbeitung

- Welche Faktoren beeinflussen die Dimensionierung und das Design von Drehrohröfen? Optimieren Sie die Effizienz Ihres Industrieprozesses

- Was ist die Verweilzeit in einem Drehrohrofen? Hauptsteuerung für optimale Ofenleistung

- Was sind die Vorteile von Drehrohöfen? Erzielen Sie eine überlegene, kontinuierliche Hochtemperaturverarbeitung

- Wie sind die Heizelemente in einem elektrischen Drehrohrofen angeordnet? Entsperren Sie präzise zonenbeheizte Öfen für Ihr Labor

- Warum ist der Drehrohrofen in der Produktion so wichtig? Effizienz und Qualität in industriellen Prozessen freisetzen

- Was sind die Vorteile von Gasöfen? Entfesseln Sie einzigartige Glasureffekte und schnelleres Brennen