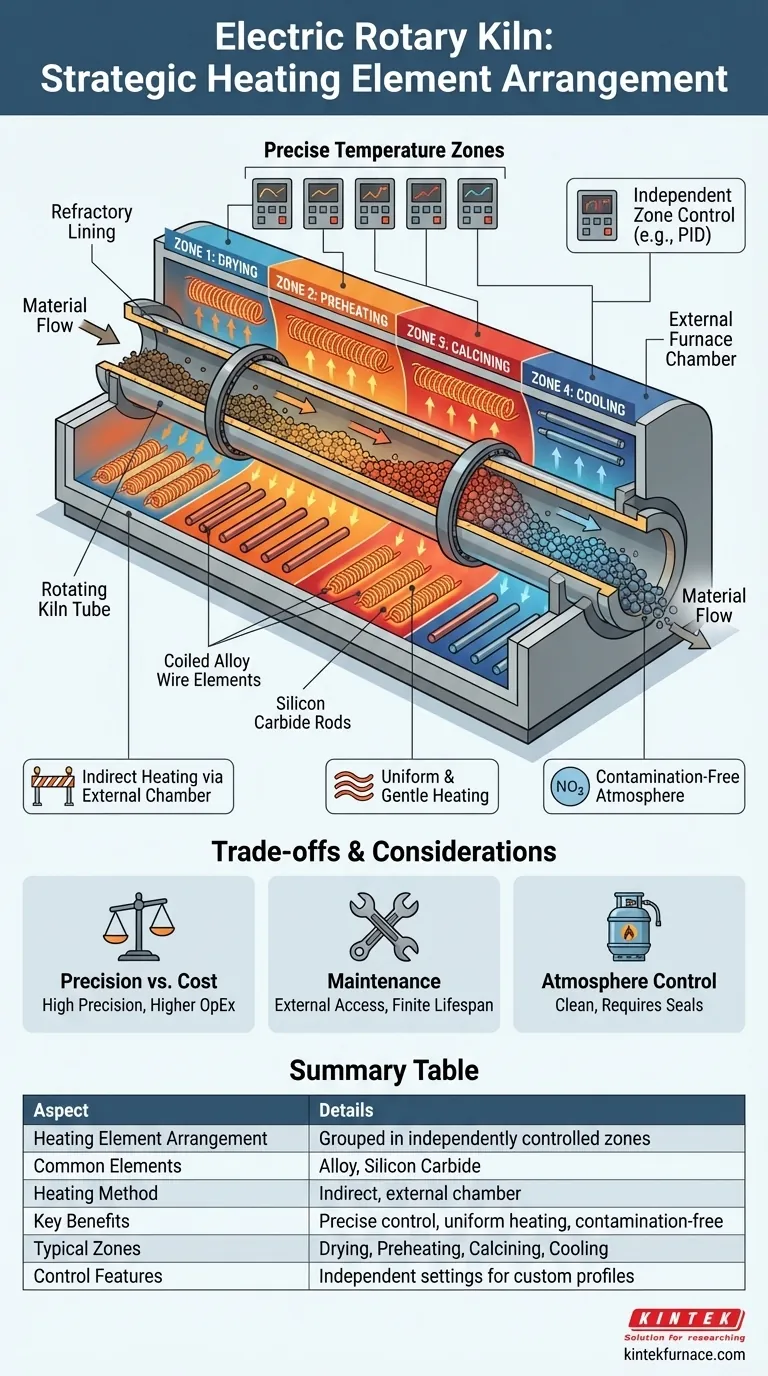

In einem elektrischen Drehrohrofen sind die Heizelemente nicht zufällig angeordnet. Sie sind strategisch in verschiedene, unabhängig steuerbare Gruppen entlang der Länge des Ofens angeordnet, um präzise Temperaturzonen zu schaffen. Eine gängige Konfiguration verwendet beispielsweise Legierungsheizelemente, die in vier Zonen gruppiert sind, und Reihen von Siliziumkarbidstäben, die am Boden der Ofenkammer platziert sind.

Die Anordnung der Heizelemente ist das Kerndesignmerkmal, das den elektrischen Drehrohrofen funktionsfähig macht. Es verwandelt den Ofen von einem einfachen beheizten Rohr in ein hochentwickeltes Instrument zur Durchführung eines präzisen thermischen Profils, das das Material schrittweise und kontrolliert erwärmt, während es vom Einlass zum Auslass wandert.

Das Prinzip der Zonenbeheizung

Der grundlegende Zweck der Gruppierung von Heizelementen besteht darin, den Ofen in funktionale Zonen zu unterteilen. Dies ermöglicht eine präzise Steuerung des Temperaturgradienten, dem das Material beim Durchgang durch den Ofen ausgesetzt ist.

Erstellung eines thermischen Profils

Jede Gruppe von Heizelementen entspricht einer bestimmten Phase des Prozesses, wie z. B. Trocknen, Vorheizen, Kalzinieren oder Kühlen. Während das Material das geneigte, rotierende Rohr hinunterrutscht, gelangt es nacheinander in heißere Zonen.

Dieser methodische Fortschritt stellt sicher, dass das Material mit genau der Geschwindigkeit erhitzt und abgekühlt wird, die für die gewünschte chemische Reaktion oder physikalische Veränderung erforderlich ist.

Die Rolle der unabhängigen Steuerung

Die Temperatur jeder Zone wird separat eingestellt und geregelt. Dies ist der Hauptvorteil eines Elektroofens.

Ein Bediener kann ein präzises „thermisches Profil“ oder Rezept programmieren und sicherstellen, dass sich das Material in der Vorwärmzone bei einer Temperatur befindet, während sich Material in der Kalzinierzone bei einer höheren, völlig anderen Temperatur befindet. Dieses Maß an Kontrolle ist entscheidend für empfindliche Materialien oder Materialien hoher Reinheit.

Physische Platzierung der Elemente

Die Heizelemente, wie Siliziumkarbidstäbe oder gewickelter Legierungsdraht, sind typischerweise in einer externen, stationären Ofenkammer untergebracht, die den rotierenden Ofenzylinder umgibt.

Sie sind oft in Reihen entlang des Bodens oder der Seiten dieser Außenkammer angeordnet. Diese Konfiguration liefert indirekte Wärme, erwärmt den Ofenmantel, der wiederum den im Inneren rotierenden Material erwärmt.

Warum indirekte Beheizung der Schlüssel ist

Elektrische Drehrohöfen verwenden fast immer ein indirektes Heizverfahren. Diese Designentscheidung hat erhebliche Auswirkungen auf die Materialverarbeitung.

Wie Wärme übertragen wird

Die elektrischen Elemente erwärmen die Atmosphäre und die feuerfesten Oberflächen innerhalb der äußeren Ofenkammer. Diese Energie wird auf den rotierenden Ofenmantel übertragen, der zur primären Wärmequelle für das Material im Inneren wird.

Dies verhindert jeden direkten Kontakt zwischen den Heizelementen und dem Prozessmaterial, was entscheidend ist, um Kontaminationen zu vermeiden. Es sorgt auch für eine gleichmäßigere, sanftere Erwärmung im Vergleich zu einer direkten Flamme.

Die Bedeutung feuerfester Auskleidungen

Das rotierende Ofenrohr ist mit einem feuerfesten Material (Isolierung) ausgekleidet. Diese Auskleidung erfüllt zwei Zwecke: Sie schützt den äußeren Stahlmantel vor den extremen Innentemperaturen und hilft, die Temperatur des Materialbetts aufrechtzuerhalten und zu stabilisieren.

Verständnis der Kompromisse

Obwohl das zonale elektrische Design eine überlegene Kontrolle bietet, bringt es spezifische Überlegungen mit sich, die sich von denen herkömmlicher, direkt befeuerter Öfen unterscheiden.

Präzision vs. Betriebskosten

Die elektrische Beheizung bietet eine unübertroffene Temperaturpräzision und Wiederholbarkeit. Die Betriebskosten für Elektrizität können jedoch erheblich höher sein als die von Erdgas, was sie zu einem entscheidenden Faktor für die großtechnische Verarbeitung von Massenmaterialien macht.

Wartung und Lebensdauer der Elemente

Heizelemente sind Verbrauchskomponenten mit begrenzter Lebensdauer. Ihre Platzierung in einer externen Ofenkammer erleichtert die Inspektion und den Austausch im Vergleich zu internen Elementen, bleibt jedoch eine wiederkehrende Wartungsaufgabe.

Atmosphärenkontrolle

Da kein Verbrennungsgas vorhanden ist, bietet ein Elektroofen eine saubere Verarbeitungsumgebung. Dies erleichtert die Kontrolle der inneren Atmosphäre und ermöglicht inerte (Stickstoff, Argon) oder reaktive Gasumgebungen, erfordert jedoch robuste Dichtungen an Einlass und Auslass, um das Austreten von Luft zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die strategische Anordnung der Heizelemente unterstützt direkt bestimmte Prozessziele. Das Verständnis dessen ermöglicht es Ihnen, die richtige Technologie für Ihre Anwendung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Die indirekte, zonenbeheizte Funktion eines Elektroofens ist ideal, da sie die Kontamination durch Verbrennungsprodukte eliminiert.

- Wenn Ihr Hauptaugenmerk auf einem komplexen thermischen Profil liegt: Die unabhängige Mehrzonensteuerung ist ein nicht verhandelbarer Vorteil für die Durchführung präziser Aufheiz-, Halte- und Abkühlrampen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Die programmierbare und automatisierte Natur der elektrischen Heizzonen stellt sicher, dass jede Charge unter identischen Bedingungen verarbeitet wird.

Letztendlich ermöglicht die bewusste Anordnung der Heizelemente dem elektrischen Drehrohrofen eine unübertroffene Prozesskontrolle.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Anordnung der Heizelemente | In verschiedene, unabhängig steuerbare Zonen entlang der Ofenlänge gruppiert |

| Üblicherweise verwendete Elemente | Legierungsheizelemente, Siliziumkarbidstäbe |

| Heizmethode | Indirekte Beheizung über externe Ofenkammer |

| Hauptvorteile | Präzise Temperaturregelung, gleichmäßige Erwärmung, kontaminationsfreie Verarbeitung |

| Typische Zonen | Trocknen, Vorheizen, Kalzinieren, Kühlen |

| Steuerungsmerkmale | Unabhängige Zonentemperatureinstellungen für kundenspezifische thermische Profile |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche elektrische Drehrohöfen und andere Ofensysteme wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Materialverarbeitung genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien