Im Kern ist der Drehrohrofen wichtig, weil er der Motor vieler industrieller Prozesse ist. Seine Leistung und Betriebsstabilität bestimmen direkt die Qualität, das Volumen und die Kosten des Endprodukts. Aus diesem Grund wird er oft als „Herz der Produktion“ bezeichnet, ein zentrales Ausrüstungsstück, dessen konsistenter Betrieb für den finanziellen Erfolg des gesamten Unternehmens entscheidend ist.

Die wahre Bedeutung des Drehrohrofens liegt nicht in einem einzelnen Merkmal, sondern in seiner einzigartigen Kombination aus kontinuierlichem Materialfluss, gleichmäßiger Wärmebehandlung und präziser Prozesskontrolle. Diese Synergie macht ihn zu einem unverzichtbaren und hocheffizienten Arbeitspferd für die thermische Verarbeitung in zahlreichen Industrien.

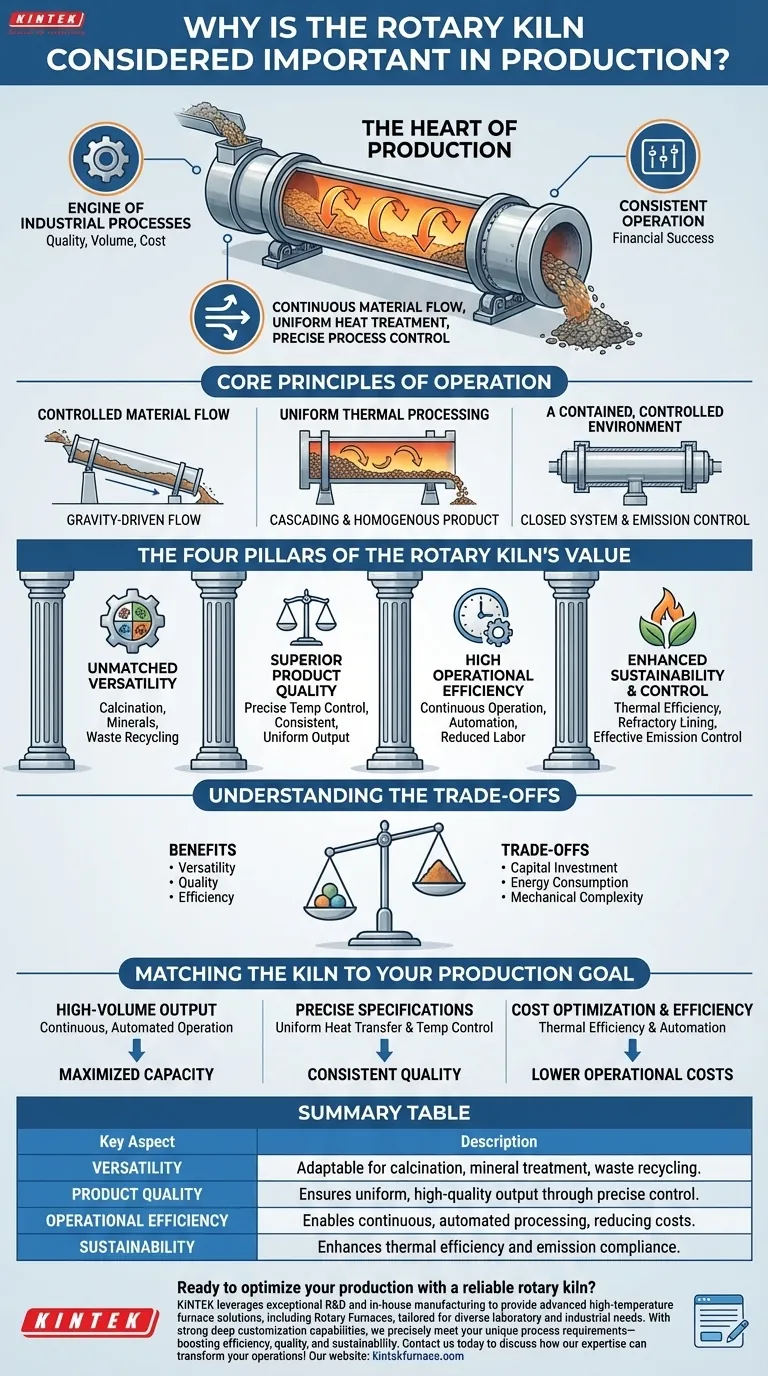

Die Kernprinzipien des Betriebs

Um den Wert des Ofens zu verstehen, müssen wir zunächst verstehen, wie er funktioniert. Sein Design ist im Konzept einfach, aber in der Anwendung leistungsstark.

Kontrollierter Materialfluss

Ein Drehrohrofen ist eine große, rotierende zylindrische Trommel, die leicht geneigt ist. Rohmaterial wird in das obere Ende der Trommel eingeführt.

Während sich der Ofen langsam dreht, taumelt das Material und bewegt sich aufgrund der Schwerkraft allmählich zum unteren, Entladeende hin. Dies gewährleistet einen kontinuierlichen, kontrollierten und vorhersagbaren Fluss durch das System.

Gleichmäßige thermische Verarbeitung

Die Taumelbewegung, bekannt als Kaskadierung, ist der Schlüssel zur Produktqualität. Sie mischt das Material ständig, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist.

Dies verhindert Hotspots und garantiert ein homogenes Endprodukt, bei dem das gesamte Material die gleiche physikalische Veränderung oder chemische Reaktion durchlaufen hat.

Eine geschlossene, kontrollierte Umgebung

Der Ofen arbeitet als geschlossenes System. Dies ermöglicht eine präzise Kontrolle der internen Atmosphäre, Temperatur und des Drucks.

Diese Eindämmung verhindert auch das Entweichen von Staub und Schadstoffen, was die Emissionskontrolle erleichtert und eine sicherere Arbeitsumgebung gewährleistet.

Die vier Säulen des Wertes des Drehrohrofens

Die Betriebsprinzipien des Ofens führen direkt zu vier wichtigen Geschäftsvorteilen, die seine Bedeutung festigen.

Säule 1: Unübertroffene Vielseitigkeit

Das Design des Ofens ist nicht auf ein Material oder einen Prozess beschränkt. Er wird zur Kalzinierung von Kalkstein zur Zementherstellung, zur thermischen Behandlung von Mineralien und Erzen und sogar zur sicheren Entsorgung und Wiederverwertung von Industrieabfällen eingesetzt.

Diese Designflexibilität ermöglicht es, ihn an eine Vielzahl von Partikelgrößen, Feuchtigkeitsgehalten und erforderlichen chemischen Reaktionen anzupassen.

Säule 2: Überragende Produktqualität

Die Kombination aus gleichmäßiger Wärmeübertragung und einem hohen Grad an Automatisierung ermöglicht eine außergewöhnlich präzise Temperaturregelung.

Dies führt zu einem hochkonsistenten und gleichmäßigen Endprodukt, das strenge Qualitätsspezifikationen erfüllt, Charge für Charge.

Säule 3: Hohe Betriebseffizienz

Drehrohröfen sind für den Dauerbetrieb ausgelegt, was die mit der Chargenverarbeitung verbundenen Ausfallzeiten eliminiert und die Anlagenleistung maximiert.

Darüber hinaus reduziert ein hoher Automatisierungsgrad den Bedarf an manueller Arbeit, senkt die Betriebskosten und minimiert das Potenzial für menschliche Fehler.

Säule 4: Verbesserte Nachhaltigkeit und Kontrolle

Moderne Öfen sind auf thermische Effizienz ausgelegt und verwenden feuerfeste Auskleidungen und interne Wärmetauscher, um Wärmeverluste zu minimieren und den Kraftstoffverbrauch zu senken.

Die geschlossene Bauweise des Ofens, kombiniert mit Filter- und Gasregelsystemen, ermöglicht eine effektive Emissionskontrolle und hilft Unternehmen, strenge Umweltauflagen zu erfüllen.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist der Drehrohrofen eine bedeutende Industriemaschine mit inhärenten Komplexitäten.

Erheblicher Kapitalaufwand

Ein Drehrohrofen stellt eine große Vorabinvestition dar. Seine große Bauweise, die robuste Stahlkonstruktion und die komplexen mechanischen Systeme erfordern eine erhebliche Anfangsinvestition.

Hoher Energieverbrauch

Das Erhitzen einer massiven, rotierenden Trommel auf extrem hohe Temperaturen ist ein energieintensiver Prozess. Ob durch Verbrennung oder Elektrizität betrieben, Energiekosten sind ein primärer Betriebsaufwand.

Mechanische Komplexität und Wartung

Die Kombination aus hohen Temperaturen, ständiger Rotation und abrasiven Materialien belastet die Komponenten erheblich. Die feuerfeste Auskleidung, Stützrollen und das Antriebsgetriebe erfordern alle regelmäßige Inspektionen und fachkundige Wartung, um kostspielige ungeplante Ausfallzeiten zu vermeiden.

Den Ofen an Ihr Produktionsziel anpassen

Der Wert des Drehrohrofens lässt sich am besten verstehen, indem man seine Fähigkeiten mit Ihren spezifischen Zielen in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, großvolumigen Produktion liegt: Die Fähigkeit des Ofens zum kontinuierlichen, automatisierten Betrieb ist sein entscheidendster Vorteil.

- Wenn Ihr Hauptaugenmerk auf präzisen Produktspezifikationen liegt: Nutzen Sie die gleichmäßige Wärmeübertragung durch die Taumelbewegung und die präzise Temperaturregelung des Systems.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung und Effizienz liegt: Konzentrieren Sie sich auf Funktionen, die die thermische Effizienz verbessern, und die arbeitssparenden Vorteile der Automatisierung.

Letztendlich bleibt der Drehrohrofen ein Eckpfeiler der modernen Industrie, weil er die grundlegende Herausforderung der Verarbeitung von Massengütern im großen Maßstab mit bemerkenswerter Konsistenz und Kontrolle zuverlässig löst.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Vielseitigkeit | Anpassbar für Kalzinierung, Mineralbehandlung und Abfallrecycling in verschiedenen Industrien. |

| Produktqualität | Gewährleistet eine gleichmäßige, hochwertige Produktion durch präzise Temperaturregelung und Mischung. |

| Betriebseffizienz | Ermöglicht eine kontinuierliche, automatisierte Verarbeitung zur Maximierung der Leistung und Senkung der Arbeitskosten. |

| Nachhaltigkeit | Verbessert die thermische Effizienz und Emissionskontrolle zur Einhaltung von Umweltvorschriften. |

Bereit, Ihre Produktion mit einem zuverlässigen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, für verschiedene Labor- und Industrieanforderungen anzubieten. Mit starken Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen Prozessanforderungen – steigern Effizienz, Qualität und Nachhaltigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Abläufe verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung