Im Wesentlichen sind die Hauptvorteile eines Drehrohrofens seine einzigartige Fähigkeit, eine Vielzahl von Materialien in großen Mengen mit außergewöhnlicher Gleichmäßigkeit und Zuverlässigkeit zu verarbeiten. Durch die Kombination von mechanischem Taumeln mit präziser thermischer Kontrolle liefern diese Systeme konsistente, hochwertige Ergebnisse in anspruchsvollen, kontinuierlichen Betriebsumgebungen und sind somit ein Eckpfeiler der Schwerindustrie.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seinem dynamischen Prozess. Durch das kontinuierliche Taumeln von Materialien durch kontrollierte Heizzonen gewährleistet er eine unübertroffene Gleichmäßigkeit und einen hohen Durchsatz für granulare Feststoffe, was ihn zu einem Arbeitspferd für die industrielle thermische Verarbeitung macht.

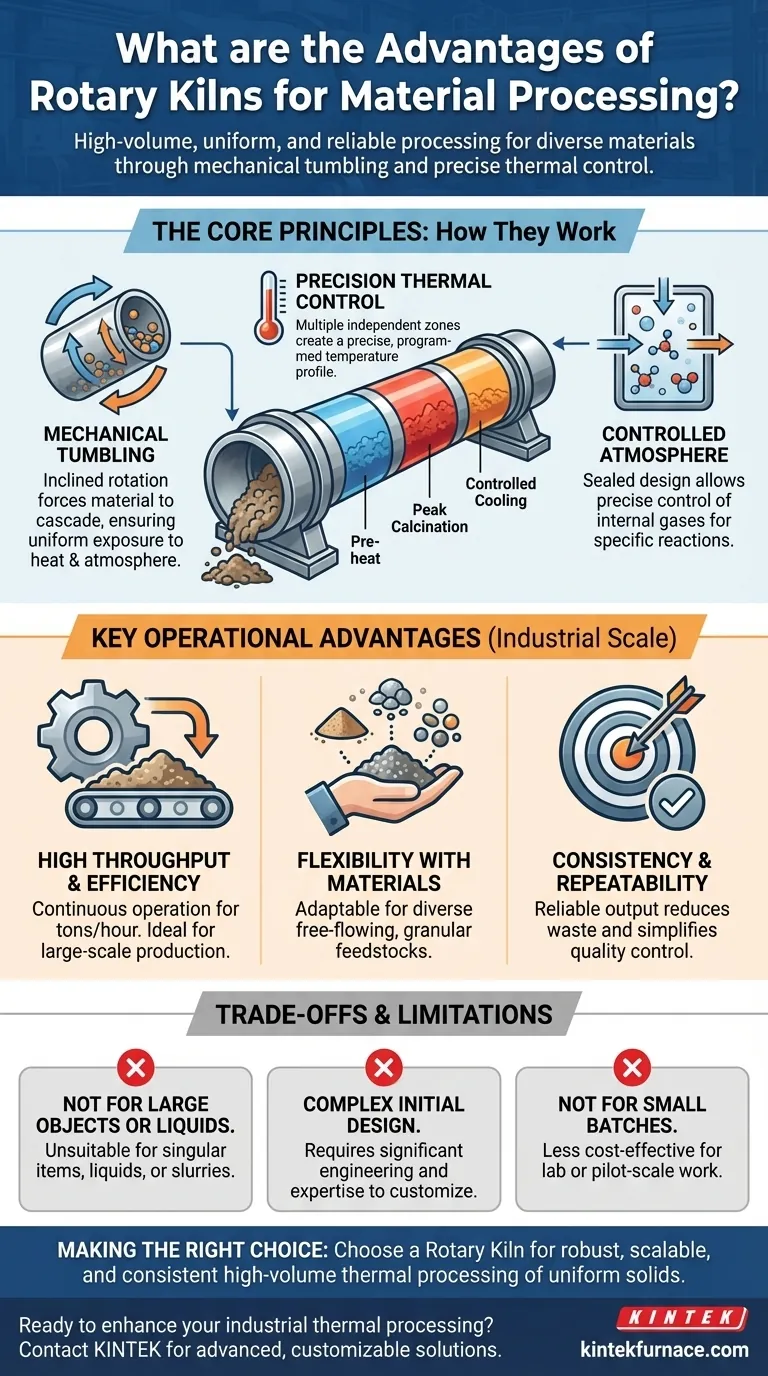

Die Kernprinzipien: Wie Drehrohröfen ihre Vorteile erzielen

Um die Vorteile eines Drehrohrofens zu verstehen, ist es entscheidend, sein fundamentales Design zu kennen. Es ist nicht einfach ein heißes Rohr; es ist eine aktive Verarbeitungsumgebung.

Die Rolle des mechanischen Taumelns

Ein Drehrohrofen ist ein zylindrisches Gefäß, das in einem leichten Winkel geneigt ist und sich langsam um seine Achse dreht. Dieses Design bewirkt, dass das Material kaskadiert und taumelt, während es vom Zuführende zum Austragsende gelangt.

Dieses konstante Mischen ist der Schlüssel zu einer gleichmäßigen Verarbeitung. Jedes Partikel wird wiederholt der Wärmequelle und der inneren Atmosphäre ausgesetzt, wodurch Hot Spots eliminiert und sichergestellt wird, dass die gesamte Charge die gleiche Behandlung erhält.

Präzision bei der thermischen Kontrolle

Moderne Öfen verfügen über mehrere, unabhängige Heizzonen entlang ihrer Länge. Dies ermöglicht die Programmierung eines präzisen Temperaturprofils für das Material.

Ein Prozess könnte eine sanfte Vorwärmphase, einen schnellen Anstieg auf eine Spitzenkalzinierungstemperatur und eine kontrollierte Abkühlphase erfordern. Ein Drehrohrofen führt diese Sequenz in einem einzigen, kontinuierlichen Betrieb fehlerfrei aus.

Kontrolle über die interne Atmosphäre

Der Ofen ist an beiden Enden abgedichtet, was eine präzise Kontrolle der internen Atmosphäre ermöglicht. Dies ist entscheidend für Prozesse, die spezifische chemische Reaktionen erfordern.

Ob das Ziel Oxidation, Reduktion oder einfach die Verhinderung unerwünschter Reaktionen mit Luft ist, die kontrollierte Atmosphäre sorgt dafür, dass die gewünschte chemische oder physikalische Umwandlung effizient und wiederholbar abläuft.

Wichtige betriebliche Vorteile für den industriellen Maßstab

Die technischen Prinzipien schlagen sich direkt in greifbaren Vorteilen für die Großproduktion nieder.

Hoher Durchsatz und Effizienz

Die kontinuierliche, fließende Natur eines Drehrohrofens macht ihn ideal für die Produktion großer Mengen. Im Gegensatz zu einem Batch-Prozess, der das Beladen, Erhitzen, Abkühlen und Entladen erfordert, verarbeitet ein Drehrohrofen Material ohne Unterbrechung.

Dieser kontinuierliche Betrieb, kombiniert mit Hochgeschwindigkeitszyklusfähigkeiten und effizienter Wärmeübertragung, macht ihn zu einer wirtschaftlichen Lösung für die Verarbeitung von Tonnen Material pro Stunde.

Flexibilität bei verschiedenen Materialien

Drehrohröfen sind bekannt für ihre robuste Bauweise und Anpassungsfähigkeit. Ihr modularer Aufbau ermöglicht die Anpassung an spezifische Projektanforderungen und anspruchsvolle Bedingungen.

Sie eignen sich hervorragend für die Verarbeitung einer breiten Palette von rieselfähigen, granularen Materialien, von feinen Pulvern und kleinen Abfallsteinen bis hin zu größeren granularen Feststoffen, und liefern auch bei unterschiedlichen Ausgangsmaterialien ein gleichmäßiges Ergebnis.

Konsistenz und Wiederholbarkeit

Für industrielle Anwendungen ist wiederholbare Qualität nicht verhandelbar. Die Kombination aus präziser Temperaturregelung, kontrollierter Atmosphäre und gleichmäßiger Materialmischung garantiert eine konsistente Ausgabe.

Diese Zuverlässigkeit reduziert Abfall, stellt sicher, dass das Endprodukt den Spezifikationen entspricht, und vereinfacht die Qualitätskontrolle.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Drehrohrofen nicht die Universallösung für alle thermischen Prozesse. Seine Stärken definieren seine Grenzen.

Ideal für granulare und rieselfähige Materialien

Die Taumelbewegung, die die Gleichmäßigkeit bei Pulvern und Aggregaten gewährleistet, macht einen Drehrohrofen ungeeignet für die Verarbeitung großer, einzelner Objekte oder Materialien, die durch Taumeln beschädigt werden könnten.

Ebenso ist er nicht für die Verarbeitung von Flüssigkeiten oder Schlämmen ohne erhebliche vorgelagerte Vorbereitung wie Trocknung und Agglomeration ausgelegt. Statische Batch- oder Bandöfen eignen sich besser für diese Anwendungen.

Komplexität im anfänglichen Design

Der hohe Grad an Anpassung bedeutet, dass ein Drehrohrofen kein Standardprodukt von der Stange ist. Das anfängliche Design, die Konstruktion und die Installation erfordern erhebliches Fachwissen, um die Parameter des Ofens an das spezifische Material und die Prozessziele anzupassen.

Diese anfängliche Komplexität ist jedoch das, was seine langfristige Effizienz und Zuverlässigkeit nach der Inbetriebnahme freisetzt.

Betriebsgröße

Drehrohröfen sind für den industriellen Durchsatz konzipiert. Obwohl im großen Maßstab sehr wirtschaftlich, können ihr Betriebsaufwand und ihr Energieverbrauch sie für kleine Chargen im Labor oder für Pilotproduktionen weniger kosteneffektiv machen. Für diese Anforderungen ist ein kleinerer Röhren- oder Kastenofen oft die praktischere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel entscheidet, ob ein Drehrohrofen die richtige Technologie für Sie ist.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion von gleichmäßigen Feststoffen liegt: Der Drehrohrofen ist die definitive Wahl für seine kontinuierliche Verarbeitungsfähigkeit und seine überlegene Mischwirkung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von variablen oder inkonsistenten Rohmaterialien liegt: Die robuste und anpassungsfähige Natur des Ofens macht ihn zu einem starken Anwärter, vorausgesetzt, die Materialien sind granular oder können so gemacht werden.

- Wenn Ihr Hauptaugenmerk auf der präzisen, statischen Behandlung einzelner Teile oder kleiner Chargen liegt: Eine andere Lösung, wie ein Kammerofen oder ein Rohrofen, wird wahrscheinlich besser geeignet und kostengünstiger sein.

Letztendlich ist die Auswahl eines Drehrohrofens eine Entscheidung für eine robuste, skalierbare und konsistente thermische Verarbeitung.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hoher Durchsatz | Kontinuierlicher Betrieb zur Verarbeitung von Tonnen Material pro Stunde, ideal für die Großproduktion. |

| Gleichmäßige Verarbeitung | Mechanisches Taumeln gewährleistet eine gleichmäßige Hitzeeinwirkung, eliminiert Hot Spots und sorgt für Chargenuniformität. |

| Flexibilität | Anpassbar für eine breite Palette von granularen und rieselfähigen Materialien, mit Anpassung an spezifische Bedürfnisse. |

| Kontrollierte Atmosphäre | Das abgedichtete Design ermöglicht eine präzise Steuerung der internen Bedingungen für Oxidation, Reduktion oder andere Reaktionen. |

| Zuverlässigkeit | Konsistente, wiederholbare Ergebnisse reduzieren Abfall und vereinfachen die Qualitätskontrolle in anspruchsvollen Umgebungen. |

Bereit, Ihre industrielle thermische Verarbeitung zu verbessern? Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen eine hohe Volumenleistung und gleichmäßige Ergebnisse für Ihre Materialverarbeitungsbedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz