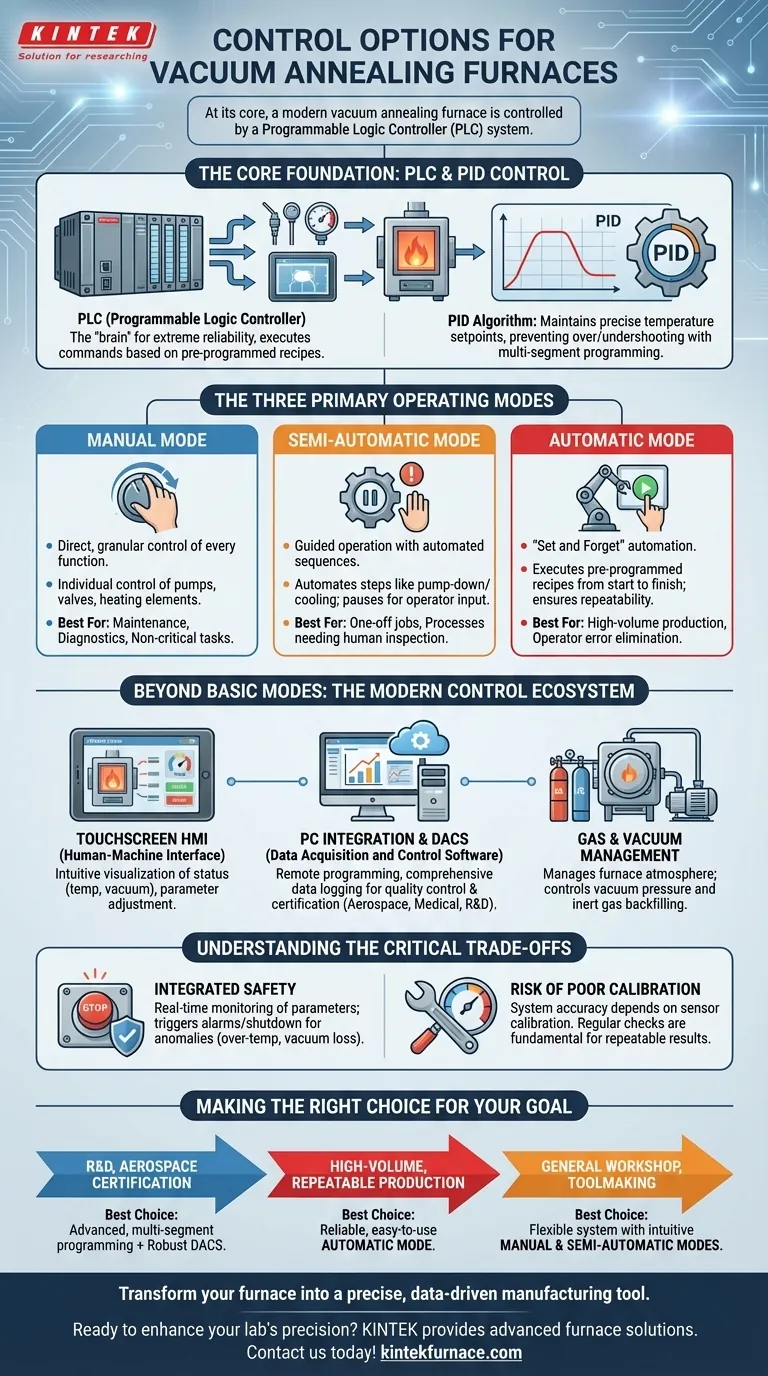

Im Kern wird ein moderner Vakuum-Glühofen durch ein speicherprogrammierbares Steuerungs-(SPS)-System gesteuert. Dieser Industrierechner ermöglicht drei primäre Betriebsmodi – automatisch, halbautomatisch und manuell –, die typischerweise über eine Touchscreen-Oberfläche gesteuert werden und eine flexible Lösung für nahezu jeden Wärmebehandlungsbedarf bieten.

Die Wahl des Steuerungssystems ist nicht nur eine Frage der Benutzeroberfläche; es geht darum, den Grad an Präzision, Wiederholbarkeit und Datenintegrität zu definieren, den Ihr Prozess erfordert. Die eigentliche Entscheidung liegt darin, die Fähigkeiten des Steuerungssystems an die spezifischen Anforderungen Ihrer Anwendung anzupassen, von einfachen manuellen Aufgaben bis hin zu vollautomatisierten, zertifizierbaren Produktionsläufen.

Die Grundlage: SPS- und PID-Regelung

Der gesamte Betrieb hängt von einer zentralen Steuerung ab, die Befehle mit hoher Präzision ausführt. Hier kommen SPSen und PID-Algorithmen ins Spiel.

Was ist eine SPS?

Eine Speicherprogrammierbare Steuerung (SPS) ist der Industrierechner, der als Gehirn des Ofens fungiert. Sie ist für extreme Zuverlässigkeit in rauen Umgebungen ausgelegt.

Die SPS empfängt Eingaben von Sensoren (Temperatur, Druck) und sendet Ausgangsbefehle an Aktoren (Heizelemente, Ventile, Pumpen) basierend auf einem vorprogrammierten Rezept.

Die Rolle von PID für Temperaturpräzision

Ein Proportional-Integral-Derivativ (PID)-Regler ist ein ausgeklügelter Algorithmus, der auf der SPS läuft. Sein einziger Zweck ist es, die Ofentemperatur mit unglaublicher Genauigkeit am gewünschten Sollwert zu halten.

Er berechnet kontinuierlich den Fehler zwischen dem Sollwert und der tatsächlichen Temperatur und passt die Heizleistung an, um ein Überschwingen oder Unterschwingen zu verhindern. Erweiterte Systeme ermöglichen eine mehrstufige Programmierung, die komplexe Heiz-/Kühlzyklen mit unterschiedlichen Rampen und Haltezeiten ermöglicht.

Die drei primären Betriebsmodi

Das SPS-basierte System gibt dem Bediener die Flexibilität, je nach anstehender Aufgabe zu wählen, wie er mit dem Ofen interagiert.

Manueller Modus: Direkte Bedienersteuerung

Im manuellen Modus hat der Bediener die direkte, granulare Kontrolle über jede Funktion. Dazu gehört das individuelle Einschalten von Pumpen, das Öffnen von Ventilen oder das Einstellen der Leistung der Heizelemente.

Dieser Modus ist unerlässlich für Wartung, Systemdiagnosen und einfache, nicht kritische Heizaufgaben, die kein wiederholbares Rezept erfordern.

Halbautomatischer Modus: Geführte Bedienung

Der halbautomatische Modus bietet eine Balance zwischen manueller Flexibilität und automatisierter Konsistenz. Bestimmte Abläufe, wie das anfängliche Evakuieren oder der Kühlzyklus, können automatisiert werden.

Der Prozess pausiert jedoch an wichtigen Entscheidungspunkten und erfordert eine Bestätigung oder Eingabe des Bedieners, bevor er fortfährt. Dies ist ideal für einmalige Aufträge oder Prozesse, die Zwischenschritte einer menschlichen Überprüfung erfordern.

Automatischer Modus: „Einstellen und Vergessen“-Automatisierung

Dies ist der Arbeitspferd-Modus für Produktionsumgebungen. Der Bediener wählt ein vorprogrammiertes Rezept, drückt Start, und die SPS führt den gesamten Prozess von Anfang bis Ende ohne Eingriff aus.

Der automatische Modus gewährleistet maximale Wiederholbarkeit und eliminiert Bedienfehler, was ihn für die Massenfertigung unerlässlich macht, bei der jedes Teil genau denselben thermischen Zyklus durchlaufen muss.

Über die Basismodi hinaus: Das moderne Steuerungs-Ökosystem

Ein Steuerungssystem ist mehr als nur seine Betriebsmodi. Die Benutzeroberfläche, die Datenverwaltung und die Integration mit anderen Systemen sind das, was sein volles Potenzial freisetzt.

Touchscreen HMI (Human-Machine Interface)

Moderne Öfen verwenden grafische Touchscreen-Bedienfelder als primäres HMI. Diese Schnittstellen bieten eine klare, Echtzeit-Visualisierung des Ofenstatus, einschließlich Temperatur, Vakuumgrad und dem aktuellen Prozessschritt. Das Anpassen von Parametern und das Erstellen von Rezepten wird intuitiv und unkompliziert.

PC-Integration und Datenerfassung (DACS)

Für Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich oder in der fortgeschrittenen F&E sind Daten von größter Bedeutung. Viele Systeme bieten PC-Integration über Software zur Datenerfassung und -steuerung (DACS).

Dies ermöglicht eine Fernprogrammierung und -überwachung, aber vor allem eine umfassende Datenprotokollierung aller Prozessparameter. Dies erstellt eine unveränderliche Aufzeichnung für Qualitätskontrolle, Prozessvalidierung und Zertifizierung.

Gas- und Vakuummanagement

Das Steuerungssystem verwaltet auch die gesamte Atmosphäre im Ofen. Dazu gehört die Steuerung der Vakuumpumpen, um das erforderliche Druckniveau zu erreichen und aufrechtzuerhalten, sowie die Verwaltung des Gasversorgungssystems für das kontrollierte Rückfüllen mit Inertgasen wie Stickstoff oder Argon.

Verständnis der kritischen Kompromisse

Ein leistungsstarkes Steuerungssystem ist ein Vorteil, aber seine Wirksamkeit hängt von einem ganzheitlichen Verständnis seiner Funktionen und Grenzen ab.

Der Fokus auf integrierte Sicherheit

Die wichtigste Aufgabe eines Steuerungssystems ist die Gewährleistung eines sicheren Betriebs. Die SPS überwacht kritische Parameter kontinuierlich in Echtzeit.

Sie ist so programmiert, dass sie Alarme auslöst oder eine Notabschaltung als Reaktion auf Anomalien wie Überhitzung, Ausfall der Kühlwasserdurchflussrate oder einen plötzlichen Vakuumverlust einleitet.

Das Risiko schlechter Kalibrierung

Ein hochentwickeltes Steuerungssystem ist nur so genau wie seine Sensoren. Wenn Thermoelemente oder Manometer nicht regelmäßig kalibriert werden, spiegelt die Anzeige auf dem Bildschirm nicht die tatsächlichen Bedingungen im Ofen wider.

Regelmäßige Kalibrierung ist kein optionaler Wartungsschritt; sie ist eine grundlegende Voraussetzung für die Erzielung genauer und wiederholbarer Ergebnisse. Ohne sie wird die Präzision des gesamten Systems beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Steuerungsfunktionen hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder Luft- und Raumfahrtzertifizierung liegt: Priorisieren Sie Systeme mit fortschrittlicher, mehrstufiger Programmierung und einer robusten Software zur Datenerfassung und -steuerung (DACS) für eine vollständige Prozessprotokollierung und Validierung.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion liegt: Ein System mit einem zuverlässigen und einfach zu bedienenden automatischen Modus ist nicht verhandelbar, um Konsistenz zu gewährleisten und bedienerbedingte Abweichungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Werkstatteinsatz oder Werkzeugherstellung liegt: Ein flexibles System mit intuitiven manuellen und halbautomatischen Modi bietet die beste Balance für die Bewältigung einer breiten Palette nicht standardisierter Aufträge.

Letztendlich verwandelt das Verständnis dieser Steuerungsebenen Ihren Ofen von einem einfachen Ofen in ein präzises, datengesteuertes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Steuerungsoption | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Manueller Modus | Direkte Bedienersteuerung, granulare Anpassungen | Wartung, Diagnostik, nicht kritische Aufgaben |

| Halbautomatischer Modus | Geführte Bedienung mit automatisierten Sequenzen | Einmalige Aufträge, Prozesse, die menschliche Eingaben erfordern |

| Automatischer Modus | Vollständige Automatisierung, vorprogrammierte Rezepte | Hochvolumige Produktion, Wiederholbarkeit |

| SPS mit PID | Präzise Temperaturregelung, mehrstufige Programmierung | Anwendungen, die hohe Genauigkeit erfordern |

| DACS-Integration | Datenprotokollierung, Fernüberwachung, Validierung | Luft- und Raumfahrt, Medizin, F&E-Zertifizierung |

Bereit, die Präzision und Effizienz Ihres Labors zu steigern? KINTEK nutzt hervorragende F&E-Leistungen und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Steuerungen für Vakuum-Glühöfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit