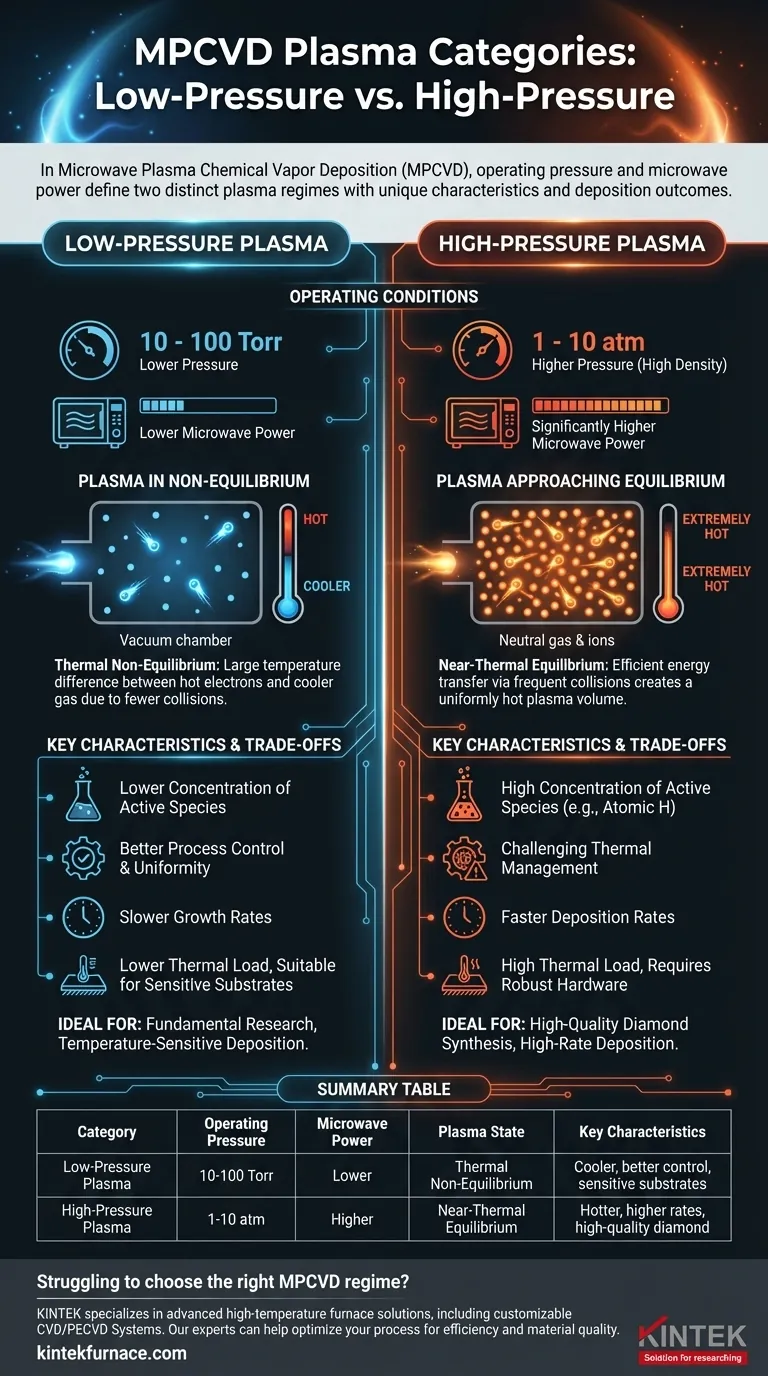

Bei der Mikrowellenplasma-CVD (MPCVD) wird das Plasma grob in zwei unterschiedliche Bereiche eingeteilt, die durch den Betriebsgasdruck und die Mikrowellenleistung definiert sind: Niederdruckplasma und Hochdruckplasma. Diese Unterscheidung ist entscheidend, da sie die grundlegende Natur des Plasmas, seine chemische Reaktivität und seine Eignung für verschiedene Abscheidungsprozesse bestimmt.

Die Wahl zwischen Niederdruck- und Hochdruck-MPCVD ist eine strategische Entscheidung, die das thermische Gleichgewicht und die chemische Zusammensetzung des Plasmas bestimmt. Dies wirkt sich direkt auf die Materialwachstumsraten, die Qualität und die Gesamteffizienz des Abscheidungsprozesses aus.

Das Niederdruck-Plasma-MPCVD verstehen

Niederdruck-MPCVD stellt den traditionelleren und am häufigsten untersuchten Bereich dar. Er arbeitet unter Bedingungen, die eine bestimmte Art von Plasma mit spezifischen Eigenschaften erzeugen.

Betriebsbedingungen

Systeme in dieser Kategorie arbeiten typischerweise bei Drücken zwischen 10 und 100 Torr. Die Aufrechterhaltung eines stabilen Plasmas bei diesen niedrigeren Drücken erfordert im Allgemeinen weniger Mikrowellenleistung als bei der Hochdruckalternative.

Plasma im Nichtgleichgewicht

Das definierende Merkmal des Niederdruckplasmas ist sein Zustand des thermischen Nichtgleichgewichts. In diesem Zustand besteht ein großer Temperaturunterschied zwischen den energiereichen, „heißen“ Elektronen und den viel „kühleren“ neutralen Gasspezies und Ionen.

Die Elektronen absorbieren effizient Energie aus dem Mikrowellenfeld, übertragen diese Energie jedoch aufgrund des geringen Drucks und der geringeren Kollisionen nicht effektiv auf die schwereren Teilchen.

Das Hochdruck-Plasma-MPCVD verstehen

Hochdruck-MPCVD ist ein intensiverer Bereich, der das Plasma in einen Zustand versetzt, der chemisch reaktiver und thermisch anspruchsvoller ist.

Betriebsbedingungen

Diese Kategorie beinhaltet viel höhere Betriebsdrücke, die typischerweise von 1 Atmosphäre bis 10 Atmosphären reichen. Die Aufrechterhaltung eines stabilen, dichten Plasmas unter diesen Bedingungen erfordert einen deutlich höheren Mikrowellenleistungsinput.

Plasma nähert sich dem Gleichgewicht

In einer Hochdruckumgebung führen die häufigen Kollisionen zwischen den Teilchen zu einem weitaus effizienteren Energietransfer von den Elektronen auf die neutralen Gasspezies. Dies führt zu einer viel geringeren Temperatureinbuße.

Dieser Zustand wird als nahezu thermisches Gleichgewicht beschrieben, wobei das gesamte Plasmavolumen, einschließlich des Gases, extrem heiß wird.

Die kritischen Kompromisse: Druck vs. Plasmachemie

Die Wahl eines Druckbereichs ist nicht willkürlich; sie beinhaltet einen direkten Kompromiss zwischen Prozesskontrolle, Abscheidungsrate und Materialqualität. Der Hauptunterschied liegt in der resultierenden Plasmachemie.

Konzentration aktiver Spezies

Hochdruckplasma ist eine weitaus potentere chemische Umgebung. Die hohe Temperatur und die Kollisionsrate führen zu einer signifikant höheren Konzentration von atomarem Wasserstoff und anderen kritischen Radikalen. Diese Spezies sind für das Wachstum von hochwertigen Materialien, insbesondere für die Diamantsynthese, unerlässlich.

Niederdruckplasma, das kühler und weniger dicht ist, erzeugt eine geringere Konzentration dieser aktiven Spezies.

Thermomanagement und Komplexität

Der nahezu ausgeglichene Zustand des Hochdruckplasmas bedeutet, dass das Gas selbst extrem heiß ist, was eine große Herausforderung für das Thermomanagement darstellt. Substrate und der Reaktor selbst müssen so konstruiert sein, dass sie dieser intensiven Hitze standhalten und sie ableiten können.

Niederdrucksysteme sind im Allgemeinen kühler und belasten das Substrat und die Hardware thermisch weniger, was das Reaktordesign vereinfacht.

Wachstumsrate vs. Gleichmäßigkeit

Die hohe Dichte reaktiver Spezies im Hochdruckplasma führt oft zu schnelleren Abscheidungsraten. Das Management der intensiven thermischen Umgebung zur Erzielung eines gleichmäßigen Wachstums über eine große Fläche kann jedoch schwieriger sein. Niederdrucksysteme bieten möglicherweise ein langsameres Wachstum, aber potenziell eine bessere großflächige Gleichmäßigkeit und Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung hinsichtlich Materialqualität, Wachstumsrate und Substratsensitivität bestimmen das ideale MPCVD-Regime.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-, hochwertigen Diamantsynthese liegt: Hochdruck-MPCVD ist die überlegene Wahl, da es die hohe Dichte an atomarem Wasserstoff erzeugt, die für die Ätzung von graphitischem Kohlenstoff und die Förderung von sp³-Bindungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten oder der Grundlagenforschung liegt: Niederdruck-MPCVD bietet eine kontrolliertere Umgebung mit niedrigerer Temperatur, die das Substrat weniger wahrscheinlich beschädigt und ein breiteres Prozessfenster bietet.

Letztendlich erfordert die Beherrschung der MPCVD zu verstehen, dass Druck und Leistung nicht nur Einstellungen sind, sondern Stellhebel zur Steuerung der grundlegenden Chemie Ihres Plasmas.

Zusammenfassungstabelle:

| Kategorie | Betriebsdruck | Mikrowellenleistung | Plasmazustand | Schlüsselmerkmale |

|---|---|---|---|---|

| Niederdruckplasma | 10–100 Torr | Geringer | Thermische Nichtgleichgewicht | Kühler, bessere Prozesskontrolle, geeignet für empfindliche Substrate |

| Hochdruckplasma | 1–10 atm | Höher | Nahezu thermisches Gleichgewicht | Heißer, höhere Wachstumsraten, ideal für hochwertige Diamantsynthese |

Fällt es Ihnen schwer, das richtige MPCVD-Plasmasystem für die einzigartigen Anforderungen Ihres Labors auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Ob Sie Hochdruck-MPCVD für schnelles Diamantwachstum oder Niederdrucksysteme für empfindliche Substrate benötigen, unser Expertenteam hilft Ihnen bei der Optimierung Ihres Prozesses. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungseffizienz und Materialqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität