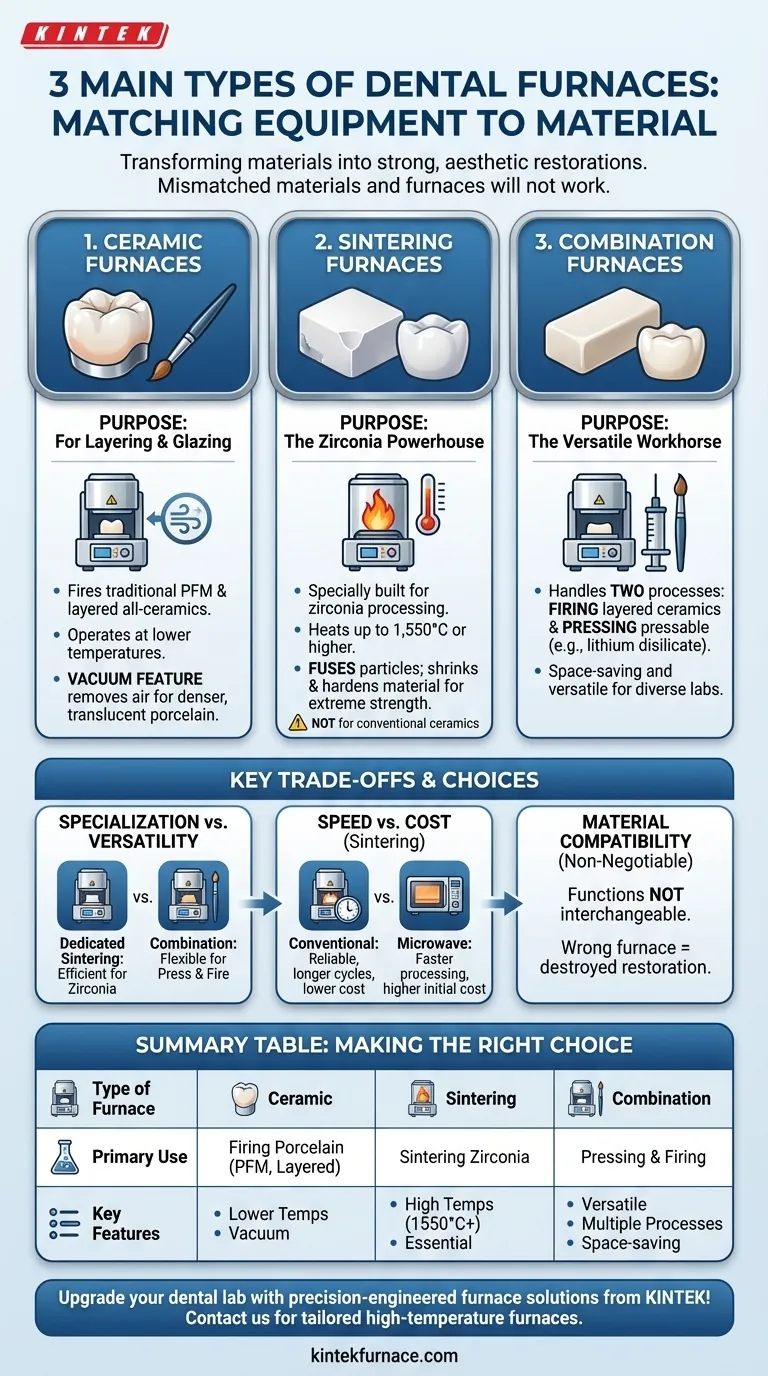

Im Grunde genommen ist ein Dentalofen ein spezialisierter Hochtemperaturofen, der zur Verarbeitung von Materialien für Restaurationen wie Kronen, Brücken und Veneers verwendet wird. Die drei Haupttypen sind Keramiköfen zum Sintern von Porzellan, Sinteröfen zum Härten von Zirkonoxid und Kombinationsöfen, die sowohl verschiedene Keramiken pressen als auch sintern können. Jeder ist für die einzigartigen thermischen Anforderungen spezifischer Dentalmaterialien ausgelegt.

Die wichtigste Erkenntnis ist, dass der benötigte Ofentyp ausschließlich durch das verarbeitete Dentalmaterial bestimmt wird. Nicht passende Materialien und Öfen funktionieren nicht, da jeder Ofen so konstruiert ist, dass er einen bestimmten thermischen Prozess – Sintern, Pressen oder Verdichten – bei präzisen Temperaturen und Bedingungen durchführt.

Der Zweck: Den Ofen auf das Material abstimmen

Die Aufgabe eines Dentalofens besteht darin, ein Roh- oder gefrästes Material in eine starke, ästhetische und perfekt passende endgültige Restauration umzuwandeln. Die dramatischen Unterschiede in den Materialeigenschaften, insbesondere zwischen Zirkonoxid und herkömmlichen Keramiken, erfordern unterschiedliche Ofentypen.

Keramiköfen: Zum Schichten und Glasieren

Ein Keramikofen, auch Sinterofen genannt, wird für traditionelle Porzellan-Metall-Verblendungen (PFM) und geschichtete Vollkeramik-Restaurationen verwendet. Techniker tragen Schichten von Porzellanpaste auf einen Kern oder Rahmen auf, und jede Schicht wird im Ofen gebrannt, um sie auszuhärten.

Diese Öfen arbeiten bei niedrigeren Temperaturen als Sinteröfen. Die meisten modernen Keramiköfen sind auch Vakuumöfen, die während des Sintervorgangs die Luft aus der Kammer entfernen. Dies erzeugt dichteres, stärkeres Porzellan mit weniger Blasen und höherer Transluzenz.

Sinteröfen: Das Zirkonoxid-Kraftpaket

Sinteröfen sind Hochtemperaturgeräte, die speziell für die Verarbeitung von Zirkonoxid entwickelt wurden. Zirkonoxid-Restaurationen werden aus einem vor dem Sintern weichen, kreideartigen Block gefräst. Dieser weiche Zustand lässt sich leicht fräsen, ihm fehlt jedoch die für den klinischen Einsatz erforderliche Festigkeit.

Der Sinterprozess erhitzt die Zirkonoxid-Restauration auf extrem hohe Temperaturen (bis zu 1.550 °C oder höher), wodurch die Partikel verschmelzen und sich das Material zu einem dichten, unglaublich festen Endzustand zusammenzieht. Sie können Zirkonoxid nicht in einem herkömmlichen Keramikofen sintern, da dieser die erforderlichen Temperaturen nicht erreichen kann.

Kombinationsöfen: Das vielseitige Arbeitstier

Kombinationsöfen sind für zwei unterschiedliche Prozesse ausgelegt: das Sintern von geschichteten Keramiken und das Pressen von pressbaren Keramiken wie Lithiumdisilikat (z. B. IPS e.max). Die Pressfunktion verwendet einen Stempel, um einen erhitzten, erweichten Keramikbarren in eine Form zu pressen.

Nach dem Pressen kann derselbe Ofen verwendet werden, um Schichten von Malfarben oder Glasuren auf die Restauration aufzutragen. Diese Vielseitigkeit macht sie zu einer beliebten und platzsparenden Wahl für Labore, die mit einer breiten Palette von Materialien arbeiten, aber möglicherweise nicht das Volumen haben, um separate Press- und Sintereinheiten zu rechtfertigen.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Spezialisierung, Kosten und der Art der Restaurationen, die Ihr Labor herstellt. Das Verständnis der Kompromisse ist entscheidend für eine fundierte Investition.

Spezialisierung vs. Vielseitigkeit

Ein spezieller Sinterofen ist ein Muss für jedes Labor, das sich auf die Zirkonoxid-Produktion konzentriert. Sein einziger Zweck ist die effiziente Durchführung dieses Hochtemperaturprozesses.

Ein Kombinationsofen ist das Musterbeispiel für Vielseitigkeit. Er bietet einem Labor die Flexibilität, sowohl schöne Presskeramik-Restaurationen als auch traditionelle geschichtete Kronen herzustellen, ohne zwei separate Geräte kaufen zu müssen.

Geschwindigkeit vs. Kosten beim Sintern

Innerhalb der Sinteröfen gibt es weitere Kompromisse. Herkömmliche Sinteröfen sind der Standard und verwenden traditionelle Heizelemente. Sie sind zuverlässig und in der Anschaffung günstiger, haben aber längere Zykluszeiten.

Neuere Mikrowellen-Sinteröfen nutzen Mikrowellenenergie, um Zirkonoxid viel schneller zu erhitzen, wodurch die Verarbeitungszeit erheblich verkürzt wird. Obwohl sie energieeffizienter sind, haben sie höhere Anschaffungskosten.

Materialkompatibilität ist nicht verhandelbar

Dies ist weniger ein Kompromiss als vielmehr eine grundlegende Regel. Die Funktionen sind nicht austauschbar. Ein Keramikofen verfügt nicht über den Temperaturbereich zum Sintern von Zirkonoxid, und ein Sinterofen verfügt nicht über die Vakuum- und präzise Niedertemperatursteuerung zum Sintern empfindlicher Porzellanschichten. Der Versuch, den falschen Ofen zu verwenden, zerstört die Restauration und kann die Ausrüstung beschädigen.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung sollte von den primären Materialien geleitet werden, mit denen Ihr Labor arbeiten wird.

- Wenn Ihr Hauptaugenmerk auf Zirkonoxid-Restaurationen liegt: Sie müssen einen speziellen Sinterofen besitzen.

- Wenn Ihr Hauptaugenmerk auf Presskeramiken liegt (z. B. Lithiumdisilikat): Ein Kombinationsofen mit Pressfunktion ist die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf traditionellen PFM- und Schichtkeramiken liegt: Ein Standard-Keramikvakuumofen ist das richtige Werkzeug für die Aufgabe.

- Wenn Sie ein vielseitiges Labor sind oder gerade erst anfangen: Ein Kombinationsofen bietet die größte Flexibilität, um sich an verschiedene Fälle und Materialien anzupassen.

Das Verständnis der unterschiedlichen Rollen jedes Ofens ermöglicht es Ihnen, die Fähigkeiten Ihrer Ausrüstung an Ihre Produktionsziele anzupassen, um vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Art des Dentalofens | Hauptverwendung | Hauptmerkmale |

|---|---|---|

| Keramikofen | Sintern von Porzellan für PFM und Schichtkeramiken | Niedrigere Temperaturen, Vakuumfähigkeit für dichte, blasenfreie Ergebnisse |

| Sinterofen | Sintern von Zirkonoxid für Festigkeit und Dichte | Hohe Temperaturen bis zu 1.550 °C, unerlässlich für die Zirkonoxidverarbeitung |

| Kombinationsofen | Pressen und Sintern von Keramiken wie Lithiumdisilikat | Vielseitig, bewältigt mehrere Prozesse, platzsparend für verschiedene Labore |

Rüsten Sie Ihr Dentallabor mit präzisionsgefertigten Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker tiefer Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Unabhängig davon, ob Sie Zirkonoxid, Porzellan oder andere Keramiken verarbeiten, KINTEK gewährleistet zuverlässige Leistung und gesteigerte Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Restauration-Workflows optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor