Der Hauptvorteil von PECVD ist die im Vergleich zur herkömmlichen chemischen Gasphasenabscheidung (CVD) dramatisch niedrigere Betriebstemperatur. Während traditionelles CVD extreme Hitze (oft 800 °C oder höher) benötigt, um chemische Reaktionen einzuleiten, arbeitet die Plasma-Enhanced CVD (PECVD) bei deutlich kühleren Temperaturen, typischerweise im Bereich von 200-400 °C. Dies wird dadurch ermöglicht, dass anstelle reiner Wärmeenergie Plasma verwendet wird, um die Ausgangsgase aufzuspalten und den Abscheidungsprozess voranzutreiben.

Der Hauptunterschied liegt in der Art und Weise, wie dem System Energie zugeführt wird. Traditionelles CVD nutzt rohe thermische Energie und erzwingt eine Hochtemperaturumgebung. PECVD nutzt Plasma, um gezielte Energie für die chemische Reaktion bereitzustellen, wodurch die Reaktion von der Substrattemperatur entkoppelt wird und qualitativ hochwertige Schichtwachstum auf wärmeempfindlichen Materialien ermöglicht wird.

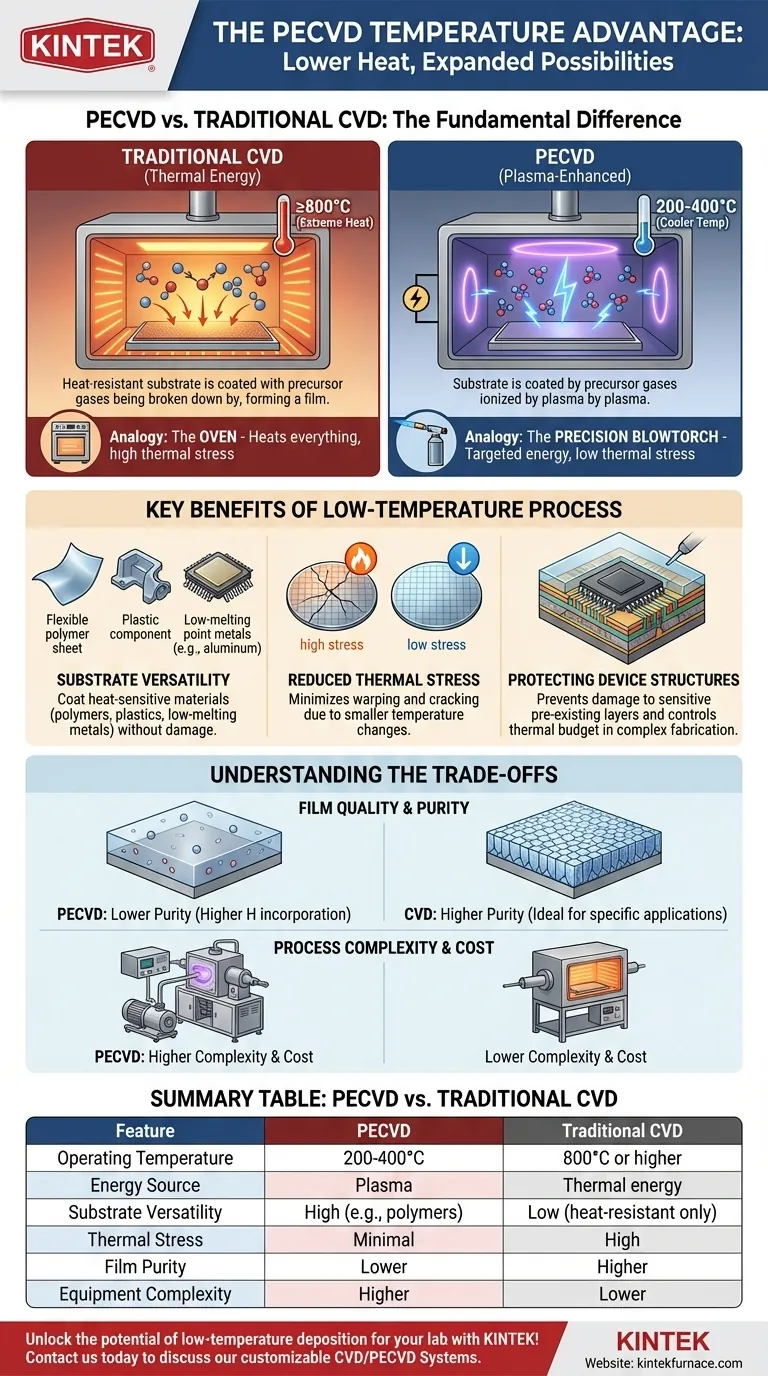

Der grundlegende Unterschied: Thermische vs. Plasmaenergie

Um den Temperaturvorteil zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess die Energie liefert, die zur Bildung eines Dünnfilms aus einem Gas benötigt wird.

Wie traditionelles CVD funktioniert

Traditionelles CVD basiert ausschließlich auf thermischer Energie. Ausgangsgase werden in eine Kammer eingeführt, die ein erhitztes Substrat enthält. Die hohe Temperatur liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Gasmolekülen zu brechen, wodurch sie reagieren und als fester Film auf der heißen Oberfläche abgeschieden werden können.

Die Prozesstemperatur wird vollständig durch die Energie bestimmt, die für diese chemische Reaktion erforderlich ist.

Wie PECVD funktioniert

PECVD führt eine zusätzliche Energiequelle ein: Plasma. Ein elektrisches Feld wird auf das Ausgangsgas angewendet, wodurch Elektronen von Atomen abgelöst und ein hochreaktives, ionisiertes Gas – das Plasma – erzeugt wird.

Die energetischen Elektronen und Ionen innerhalb des Plasmas kollidieren mit den Gasmolekülen. Diese Kollisionen, nicht hohe Hitze, liefern die Energie, um die chemischen Bindungen zu brechen. Dies ermöglicht die Abscheidungsreaktion bei einer deutlich niedrigeren Substrattemperatur.

Eine Analogie: Die Werkzeuge des Kochs

Stellen Sie sich traditionelles CVD wie einen Ofen vor. Um einen bestimmten Teil eines Gerichts zu kochen, müssen Sie den gesamten Ofen auf eine sehr hohe Temperatur erhitzen und alles darin dieser Hitze aussetzen.

PECVD ist wie die Verwendung eines Präzisions-Lötbrenners. Der Koch kann intensive, lokalisierte Energie genau dort anwenden, wo sie benötigt wird, um eine Reaktion auszulösen (z. B. Zucker karamellisieren), ohne den Rest des Gerichts zu überhitzen. Das Plasma ist der Lötbrenner, der gezielte Energie unabhängig von der Gesamttemperatur der Kammer bereitstellt.

Hauptvorteile eines Niedertemperaturprozesses

Die Fähigkeit, bei niedrigeren Temperaturen zu arbeiten, ist nicht nur eine geringfügige Verbesserung; sie erweitert die Anwendungen der Dünnschichtabscheidung grundlegend.

Substrat-Vielseitigkeit

Dies ist der wichtigste Vorteil. Materialien, die in einem herkömmlichen CVD-Ofen schmelzen, sich verformen oder sich zersetzen würden, können mit PECVD beschichtet werden. Dazu gehören Polymere, Kunststoffe und andere organische Materialien.

Es ermöglicht auch die Abscheidung auf vollständig oder teilweise gefertigten Halbleiterwafern, die metallische Strukturen (wie Aluminium-Interconnects) mit niedrigen Schmelzpunkten enthalten.

Reduzierte thermische Belastung

Das Erhitzen und Abkühlen eines Substrats, insbesondere über einen großen Temperaturbereich, induziert mechanische Spannungen, wenn sich das Material ausdehnt und zusammenzieht. Dies kann dazu führen, dass Wafer sich wölben oder sogar reißen.

Der geringere Temperaturunterschied in einem PECVD-Prozess minimiert diese thermische Belastung und verbessert die mechanische Integrität des Substrats und des abgeschiedenen Films.

Schutz bestehender Bauteilstrukturen

In der modernen Mikrofabrikation durchlaufen Wafer viele Prozessschritte. Ein Niedertemperatur-PECVD-Schritt verhindert die unerwünschte Diffusion von Dotierstoffen oder Schäden an empfindlichen, bereits vorhandenen Schichten auf dem Bauteil. Diese Kontrolle über das "Wärmebudget" ist entscheidend für die Herstellung komplexer integrierter Schaltungen.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt der Niedertemperaturvorteil von PECVD Überlegungen mit sich, die traditionelles CVD in bestimmten Szenarien vorzuziehen machen können.

Schichtqualität und Reinheit

Da der Abscheidungsmechanismus anders ist, ist der resultierende Film nicht identisch. PECVD-Filme weisen oft eine höhere Konzentration an eingebundenem Wasserstoff auf, da die Ausgangsgase nicht so vollständig dissoziiert sind.

Für Anwendungen, die höchste Filmreinheit, Dichte oder Kristallinität erfordern (wie bestimmte Gate-Oxide), kann die Hochtemperaturumgebung von traditionellem CVD ein überlegenes Ergebnis liefern, vorausgesetzt, das Substrat kann die Hitze tolerieren.

Prozesskomplexität und Kosten

Ein PECVD-System ist von Natur aus komplexer als ein traditioneller thermischer CVD-Reaktor. Es erfordert HF-Leistungsgeneratoren, Impedanzanpassungsnetzwerke und fortschrittliche Vakuumsysteme, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies führt zu höheren Gerätekosten und potenziell komplexerer Wartung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PECVD und traditionellem CVD hängt vollständig von Ihren Substratbeschränkungen und Ihren gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit wärmeempfindlichen Materialien liegt: PECVD ist die definitive und oft einzige Wahl zum Beschichten von Polymeren, Kunststoffen oder Geräten mit niedrigschmelzenden Metallen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Traditionelles Hochtemperatur-CVD kann erforderlich sein, vorausgesetzt, Ihr Substrat hält der intensiven Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Steuerung des Wärmebudgets bei komplexen Gerätefertigungen liegt: PECVD bietet eine entscheidende Kontrolle, um Filme spät im Herstellungsprozess abzuscheiden, ohne zuvor gefertigte Schichten zu beschädigen.

Indem Sie die Rolle der Energie in jedem Prozess verstehen, können Sie die Abscheidungsmethode wählen, die Ihr Substrat am besten schützt, während Sie Ihre gewünschten Filmeigenschaften erreichen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelles CVD |

|---|---|---|

| Betriebstemperatur | 200-400°C | 800°C oder höher |

| Energiequelle | Plasma | Thermische Energie |

| Substrat-Vielseitigkeit | Hoch (z.B. Polymere, niedrigschmelzende Metalle) | Niedrig (nur hitzebeständige Materialien) |

| Thermische Belastung | Minimal | Hoch |

| Filmreinheit | Geringer (kann Wasserstoffeinlagerungen haben) | Höher |

| Gerätekomplexität | Höher | Niedriger |

Erschließen Sie das Potenzial der Niedertemperaturabscheidung für Ihr Labor mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Leistung für wärmeempfindliche Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen