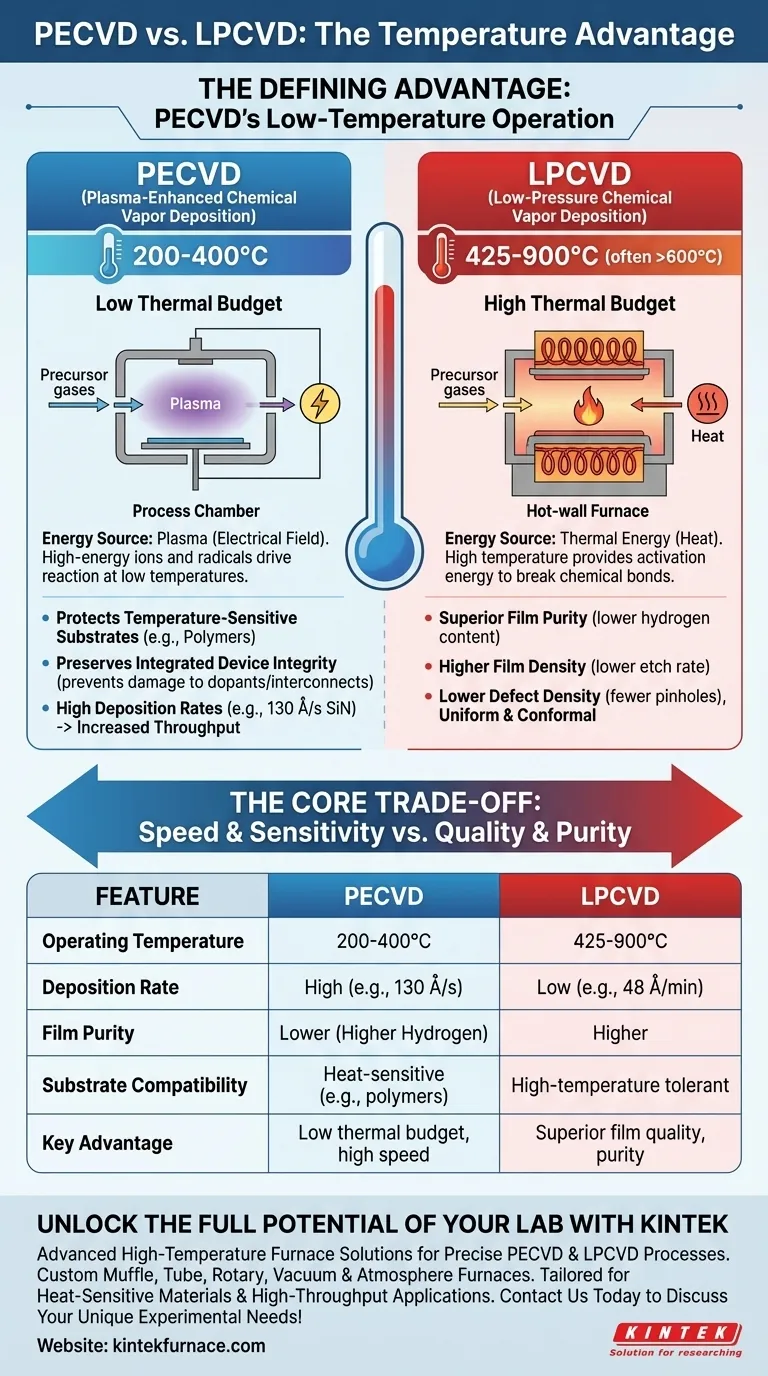

Der entscheidende Vorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) gegenüber der Low-Pressure Chemical Vapor Deposition (LPCVD) ist ihre dramatisch niedrigere Betriebstemperatur. PECVD-Prozesse laufen typischerweise zwischen 200-400°C ab, während LPCVD deutlich höhere Temperaturen erfordert, im Allgemeinen im Bereich von 425-900°C. Dieser grundlegende Unterschied macht PECVD für die Herstellung moderner elektronischer Geräte und die Arbeit mit hitzeempfindlichen Materialien unerlässlich.

Die Wahl zwischen PECVD und LPCVD ist nicht nur eine Frage der Temperatur; es ist eine strategische Entscheidung, die auf einem grundlegenden Kompromiss beruht. PECVD verwendet Plasma, um hohe Abscheidungsraten bei niedrigen Temperaturen zu erzielen, während LPCVD hohe thermische Energie nutzt, um Schichten von überlegener Reinheit und Gleichmäßigkeit zu erzeugen, wenn auch langsamer.

Die Ursache des Temperaturunterschieds

Um die Vorteile der niedrigeren Temperatur von PECVD zu verstehen, müssen wir zunächst verstehen, warum die beiden Methoden so unterschiedlich arbeiten. Der Schlüssel liegt darin, wie jeder Prozess die für die chemische Reaktion benötigte Energie liefert.

Die Rolle der thermischen Energie bei LPCVD

LPCVD beruht ausschließlich auf thermischer Energie, um die Abscheidung anzutreiben. Precursor-Gase werden in einen Heißwandofen geleitet, und die hohe Temperatur liefert die Aktivierungsenergie, die erforderlich ist, um chemische Bindungen zu brechen und die Reaktion einzuleiten, die einen dünnen Film auf dem Substrat bildet.

Diese Abhängigkeit von Wärme ist der Grund, warum LPCVD Temperaturen von oft über 600°C erfordert. Das gesamte System, einschließlich des Substrats, muss auf dieses Niveau erhitzt werden, damit die Chemie funktioniert.

Die Rolle des Plasmas bei PECVD

PECVD umgeht die Notwendigkeit hoher thermischer Energie durch die Verwendung von Plasma. Ein elektrisches Feld wird an die Precursor-Gase angelegt, wodurch Elektronen abgestreift und eine hochreaktive Umgebung aus Ionen und Radikalen geschaffen wird.

Diese energiereichen Partikel haben mehr als genug Energie, um zu reagieren und sich auf einem Substrat abzulagern, ohne dass das Substrat selbst extrem heiß sein muss. Dies ermöglicht die Abscheidung bei einem Bruchteil der für LPCVD benötigten Temperatur.

Strategische Vorteile eines geringen thermischen Budgets

Die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden, ist nicht nur eine geringfügige Verbesserung; sie ist ein entscheidender Wegbereiter für viele fortgeschrittene Anwendungen. Dieses "geringe thermische Budget" bietet mehrere wichtige Vorteile.

Schutz temperaturempfindlicher Substrate

Der offensichtlichste Vorteil ist die Möglichkeit, Materialien zu beschichten, die bei LPCVD-Temperaturen degradieren, schmelzen oder zerstört würden. Dies macht PECVD zur einzig praktikablen Wahl für die Abscheidung von Schichten auf Substraten wie Polymeren oder bestimmten Metallen.

Erhaltung der Integrität integrierter Geräte

In der modernen Halbleiterfertigung durchlaufen Wafer viele Verarbeitungsschritte. Zu dem Zeitpunkt, an dem eine Abscheidung benötigt wird, kann das Gerät bereits empfindliche, präzise konstruierte Komponenten enthalten.

Das Aussetzen dieser teilweise gefertigten Geräte den hohen Temperaturen von LPCVD könnte sie zerstören, indem beispielsweise Dotierungsprofile verändert oder metallische Zwischenverbindungen beschädigt werden. Die niedrige Temperatur von PECVD erhält die Integrität zuvor gefertigter Strukturen auf dem Wafer.

Steigerung des Durchsatzes und der Abscheidungsrate

Da PECVD Plasma zur Steuerung der Reaktion verwendet, kann es viel höhere Abscheidungsraten erzielen als die thermisch angetriebene LPCVD. Dies erhöht den Fertigungsdurchsatz dramatisch.

Zum Beispiel kann PECVD Siliziumnitrid mit Raten von 130 Å/Sekunde bei 400°C abscheiden, während ein Hochtemperatur-LPCVD-Prozess bei 800°C möglicherweise nur 48 Å/Minute erreicht.

Die Kompromisse verstehen: Temperatur vs. Filmqualität

Die niedrigere Temperatur und höhere Geschwindigkeit von PECVD haben ihren Preis, der typischerweise mit der Qualität der abgeschiedenen Schicht zusammenhängt. Es ist entscheidend, diese Kompromisse zu verstehen, um eine fundierte Entscheidung zu treffen.

Filmreinheit und Wasserstoffgehalt

Der Plasmaprozess bei PECVD führt oft zu einer höheren Konzentration von Wasserstoff, der in den Film eingebaut wird. Dies kann die elektrischen Eigenschaften, die Dichte und die Stabilität des Films über die Zeit beeinflussen. LPCVD-Filme sind im Gegensatz dazu aufgrund des Hochtemperaturprozesses, der solche Verunreinigungen austreibt, im Allgemeinen reiner.

Filmdichte und Ätzrate

PECVD-Filme sind tendenziell weniger dicht als ihre LPCVD-Gegenstücke. Diese geringere Dichte führt zu einer höheren Ätzrate, was bedeutet, dass der Film schneller durch chemische Ätzmittel entfernt wird. Obwohl dies manchmal wünschenswert ist, kann es ein erheblicher Nachteil sein, wenn der Film als robuste, schützende Barriere gedacht ist.

Pinholes und Filmdefekte

Besonders bei dünneren Schichten (unter ~4000 Å) sind PECVD-Filme anfälliger für Pinholes und andere Defekte. Die Hochtemperaturumgebung von LPCVD mit langsamerem Wachstum erzeugt im Allgemeinen einen gleichmäßigeren, konformeren und defektfreieren Film, was für anspruchsvolle Anwendungen entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen PECVD und LPCVD hängt ausschließlich von den Prioritäten Ihres spezifischen Projekts ab. Indem Sie die Vorteile niedriger Temperaturen gegen die Notwendigkeit hoher Filmqualität abwägen, können Sie die optimale Methode auswählen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit oder temperaturempfindlichen Substraten liegt: PECVD ist die klare Wahl, da es einen hohen Durchsatz und die Möglichkeit bietet, Materialien zu beschichten, die hohen Temperaturen nicht standhalten können.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität, Reinheit und Konformalität liegt: LPCVD ist oft die überlegene Option, vorausgesetzt, Ihr Substrat verträgt das hohe thermische Budget.

Das Verständnis dieses grundlegenden Kompromisses zwischen plasmabetriebener Geschwindigkeit und thermisch angetriebener Qualität ist der Schlüssel zur Auswahl des richtigen Abscheidungsprozesses für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | PECVD | LPCVD |

|---|---|---|

| Betriebstemperatur | 200-400°C | 425-900°C |

| Abscheidungsrate | Hoch (z.B. 130 Å/s) | Niedrig (z.B. 48 Å/min) |

| Filmreinheit | Niedriger (höherer Wasserstoffanteil) | Höher |

| Substratkompatibilität | Hitzeempfindlich (z.B. Polymere) | Hochtemperaturtolerant |

| Wichtigster Vorteil | Niedriges thermisches Budget, hohe Geschwindigkeit | Überragende Filmqualität, Reinheit |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Egal, ob Sie präzise PECVD- oder LPCVD-Prozesse benötigen, unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – unterstützt durch umfassende Anpassungsmöglichkeiten – liefern unübertroffene Leistung für hitzeempfindliche Materialien und Hochdurchsatzanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung maßschneidern können, die Ihre einzigartigen experimentellen Anforderungen erfüllt und Ihre Forschung vorantreibt!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor