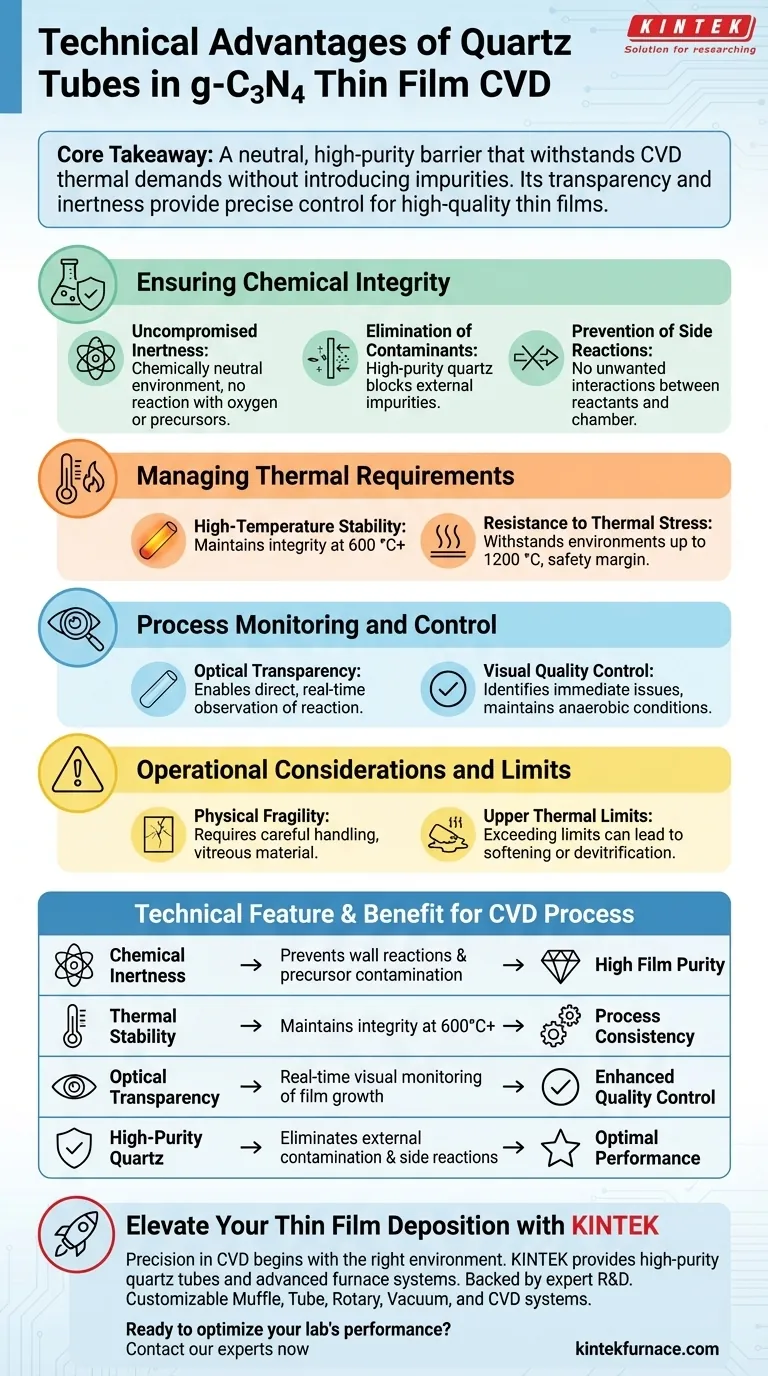

Die wichtigsten technischen Vorteile der Verwendung eines Quarzrohrs für die g-C3N4-Dünnschicht-CVD sind die überlegene Hochtemperatur-Beständigkeit, chemische Inertheit und optische Transparenz. Diese Eigenschaften gewährleisten, dass die Reaktionsumgebung bei 600 °C stabil bleibt, gleichzeitig die Kontamination durch Vorläufer verhindert und die visuelle Überwachung des Schichtwachstums ermöglicht.

Kernbotschaft Das Quarzrohr fungiert als neutrale, hochreine Barriere, die den thermischen Anforderungen der chemischen Gasphasenabscheidung (CVD) standhält, ohne Verunreinigungen einzubringen. Seine Transparenz und Inertheit bieten die präzise Kontrolle, die für das Wachstum hochwertiger, unbelasteter Dünnschichten erforderlich ist.

Sicherstellung der chemischen Integrität

Kompromisslose chemische Inertheit

Ein Quarzrohr schafft eine chemisch neutrale Umgebung. Es reagiert nicht mit Sauerstoff oder den spezifischen Reaktionsvorläufern, die im CVD-Prozess verwendet werden. Dies verhindert, dass das Rohrmaterial selbst die chemische Reaktion beeinträchtigt.

Eliminierung von Verunreinigungen

Hochreiner Quarz verhindert effektiv, dass externe Verunreinigungen in die Reaktionszone gelangen. Durch die Isolierung des Prozesses wird sichergestellt, dass die resultierende g-C3N4-Dünnschicht die für optimale Leistung erforderliche saubere Umgebung beibehält.

Verhinderung von Nebenreaktionen

Im Gegensatz zu Metall-Ofenwänden verhindert Quarz unerwünschte Nebenreaktionen zwischen den Reaktanten und den Kammergrenzen. Dies stellt sicher, dass die chemischen Vorläufer ausschließlich für die Abscheidung der Zielschicht verbraucht werden und nicht durch Wechselwirkungen mit dem Behälter verloren gehen.

Verwaltung thermischer Anforderungen

Hochtemperaturstabilität

Der CVD-Prozess für g-C3N4 erfordert erhöhte Temperaturen, typischerweise um 600 °C. Quarz weist eine ausgezeichnete thermische Stabilität auf, wodurch er seine strukturelle Integrität und Leistungsmerkmale bei diesen Temperaturen konstant beibehalten kann.

Beständigkeit gegen thermische Belastung

Quarzrohre können Umgebungen standhalten, die deutlich heißer sind als die Standardanforderung von 600 °C. Einige Qualitäten können bis zu 1200 °C aushalten. Dies bietet eine erhebliche Sicherheitsmarge während des Betriebs und stellt sicher, dass die Kammer während der Heizzyklen nicht beschädigt wird.

Prozessüberwachung und -steuerung

Optische Transparenz

Ein deutlicher Vorteil von Quarz gegenüber Keramik- oder Metallkammern ist seine Transparenz. Dies ermöglicht es dem Bediener, den Reaktionsprozess im Inneren des Rohrs direkt und in Echtzeit zu beobachten.

Visuelle Qualitätskontrolle

Die Möglichkeit, in die Kammer zu blicken, hilft bei der Identifizierung unmittelbarer Probleme mit dem Abscheidungsfluss. Es stellt sicher, dass die strengen anaeroben oder spezifischen atmosphärischen Bedingungen aufrechterhalten werden, ohne die Kammer öffnen und den Prozess unterbrechen zu müssen.

Betriebliche Überlegungen und Grenzen

Physikalische Zerbrechlichkeit

Während Quarz eine außergewöhnliche thermische und chemische Beständigkeit bietet, bleibt er ein glasartiges Material. Im Gegensatz zu Metallkammern erfordert er eine sorgfältige Handhabung, um physische Brüche während des Be- und Entladens oder bei Reinigungsarbeiten zu vermeiden.

Obere thermische Grenzen

Obwohl Quarz bei 600 °C stabil ist und bis zu 1200 °C aushält, kann das Überschreiten dieser extremen oberen Grenzen zu Erweichung oder Entglasung führen. Bediener müssen sicherstellen, dass das CVD-Protokoll nicht versehentlich über die angegebene thermische Obergrenze des Materials hinausgeht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Reaktionskammer für die chemische Gasphasenabscheidung auswählen, richten Sie Ihre Wahl an Ihren spezifischen technischen Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Verlassen Sie sich auf Quarz wegen seiner chemischen Inertheit, um Wandreaktionen und Vorläuferkontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die Transparenz von Quarz, um den Reaktionsfortschritt visuell zu überwachen und in Echtzeit Fehler zu beheben.

- Wenn Ihr Hauptaugenmerk auf der thermischen Stabilität liegt: Nutzen Sie die Hochtemperaturbeständigkeit von Quarz, um eine konsistente Leistung bei 600 °C und darüber zu gewährleisten.

Durch die Verwendung eines Quarzrohrs sichern Sie sich eine Reaktionsumgebung, die sowohl physikalisch hitzebeständig als auch chemisch unsichtbar für Ihren Prozess ist.

Zusammenfassungstabelle:

| Technisches Merkmal | Vorteil für g-C3N4 CVD-Prozess | Auswirkung auf die Qualität |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen Vorläufern und Rohrwandungen | Hohe Filmreinheit |

| Thermische Stabilität | Behält die strukturelle Integrität bei 600 °C+ bei | Prozesskonsistenz |

| Optische Transparenz | Ermöglicht die visuelle Echtzeitüberwachung des Schichtwachstums | Verbesserte Qualitätskontrolle |

| Hochreiner Quarz | Eliminiert externe Kontaminationen und Nebenreaktionen | Optimale Leistung |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Präzision in CVD-Prozessen beginnt mit der richtigen Umgebung. Als führender Anbieter von Hochtemperatur-Laborsystemen bietet KINTEK hochreine Quarzrohre und fortschrittliche Ofensysteme, die den strengen Anforderungen des g-C3N4-Dünnschichtwachstums gerecht werden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen anpassbar. Sichern Sie sich noch heute chemische Integrität und überlegene thermische Kontrolle für Ihre Materialien.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie jetzt unsere Experten, um die perfekte thermische Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie verbessert ein Infrarot (IR)-Pyrometer die Temperaturregelung? Direkte Präzision für MBE-Wachstum und -Glühen

- Was ist die Funktion von Hochreine Aluminiumoxid (Al2O3) Tiegeln? Verbesserung der Genauigkeit bei elektrochemischen Studien mit geschmolzenen Salzen

- Was ist die Funktion der Stickstoffumgebung bei der Pyrolyse? Kohleveredelung mit Laboröfen meistern

- Was sind die technischen Vorteile der Verwendung von Keramiktiegeln für die Pyrolyse von Moxa-Fluss? Sicherstellung einer präzisen thermischen Analyse

- Was sind die technischen Vorteile der Verwendung von hochreinen Quarzrohren? Optimieren Sie Wärme und Reinheit bei der Verbrennungsanalyse

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Warum wird eine hochreine Graphitbox für die CZTS-Sulfidierung benötigt? Schutz der Dünnschichtintegrität und Kristallinität