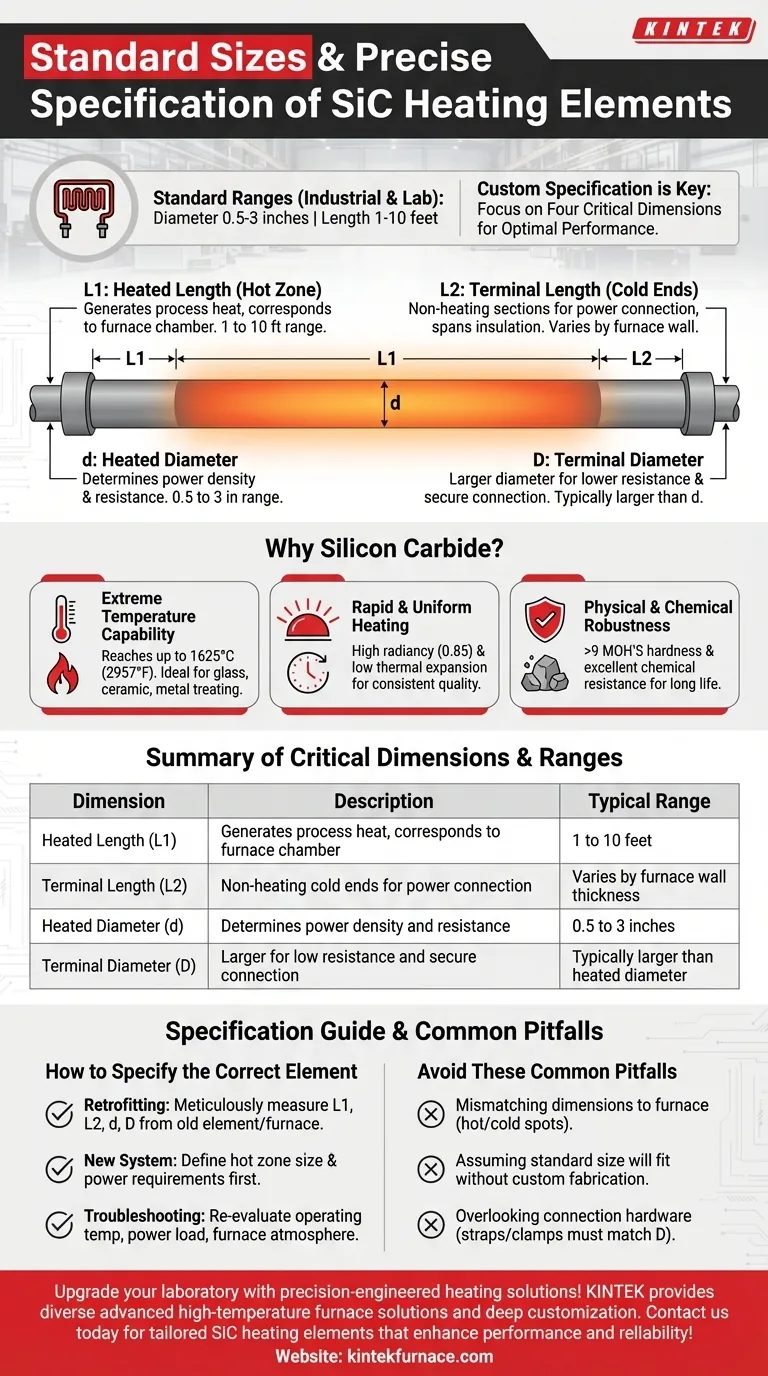

In Industrie- und Laborumgebungen reichen Standard-Siliziumkarbid (SiC)-Heizelemente typischerweise von 0,5 bis 3 Zoll im Durchmesser und 1 bis 10 Fuß in der Länge. Obwohl diese Standardgrößen viele Anwendungen abdecken, stellen sie nur den Ausgangspunkt für eine korrekte Spezifikation dar. Kundenspezifische Größen und Formen werden ebenfalls häufig hergestellt, um präzise Ofenanforderungen zu erfüllen.

Die Wahl des richtigen Heizelements hängt weniger davon ab, eine "Standardgröße" zu finden, sondern vielmehr davon, die vier kritischen Abmessungen – beheizte Länge, Anschlusslänge und deren jeweilige Durchmesser – korrekt zu spezifizieren, die zur Geometrie und den Leistungsanforderungen Ihres Ofens passen.

Die vier kritischen Dimensionen entschlüsseln

Die Gesamtgröße eines SiC-Elements ist eine Kombination aus verschiedenen Abschnitten, die unterschiedliche Funktionen erfüllen. Ein Missverständnis dieser kann zu ineffizienter Heizung, beschädigter Ausrüstung oder vorzeitigem Elementversagen führen.

Beheizte Länge (L1) und die Heizzone

Die beheizte Länge (L1), oft als Heizzone bezeichnet, ist der Abschnitt des Elements, der tatsächlich die gewünschte Prozesswärme erzeugt. Diese Dimension muss direkt der Breite oder Höhe Ihrer Ofenkammer entsprechen, um eine gleichmäßige Erwärmung zu gewährleisten.

Anschlusslänge (L2) und die kalten Enden

Die Anschlusslängen (L2) sind die nicht heizenden Abschnitte an jedem Ende des Elements. Diese "kalten Enden" führen durch die Ofenisolierung und werden an die Stromversorgung angeschlossen. Ihre Länge muss ausreichen, um die Dicke der Ofenwand zu überbrücken, ohne die Anschlüsse oder den umgebenden Bereich zu überhitzen.

Beheizter Durchmesser (d) und Leistungsdichte

Der Durchmesser des beheizten Abschnitts (d) ist ein Schlüsselfaktor bei der Bestimmung der Leistungsdichte und des elektrischen Widerstands des Elements. Ein größerer Durchmesser ermöglicht im Allgemeinen eine höhere Leistungsabgabe, muss aber an die Fähigkeiten der Stromversorgung angepasst werden.

Anschlussdurchmesser (D) und elektrische Verbindung

Der Durchmesser des Anschlusses (D) ist typischerweise größer als der beheizte Durchmesser, um einen geringeren elektrischen Widerstand in den kalten Enden zu gewährleisten. Dieses Design minimiert die Wärmeerzeugung außerhalb der Ofenkammer und bietet einen robusten physikalischen Verbindungspunkt für Bänder und Klemmen.

Warum Siliziumkarbid das Material der Wahl ist

Das Verständnis der inhärenten Eigenschaften von SiC verdeutlicht, warum eine präzise Dimensionierung so entscheidend ist. Diese Elemente werden für anspruchsvolle Anwendungen gewählt, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Extreme Temperaturbeständigkeit

Siliziumkarbid-Elemente können Elementtemperaturen von bis zu 1625°C (2957°F) erreichen. Dies ermöglicht ihren effektiven Einsatz in Anwendungen wie Glasschmelzen, Keramikbrennen und Metallwärmebehandlung.

Schnelle und gleichmäßige Erwärmung

SiC hat eine hohe Strahlungsemission (0,85) und eine geringe Wärmeausdehnung, wodurch es schnell aufheizt und abkühlt und eine außergewöhnlich gleichmäßige Temperaturverteilung bietet. Dies führt zu einer gleichbleibenden Produktqualität und einem effizienten Energieverbrauch.

Physikalische und chemische Robustheit

Mit einer Härte von über 9 MOHS und einer hohen Biegefestigkeit sind SiC-Elemente physikalisch langlebig. Sie besitzen auch eine ausgezeichnete chemische Beständigkeit, was eine lange Lebensdauer selbst in anspruchsvollen Ofenatmosphären ermöglicht.

Häufige Fallstricke bei der Elementspezifikation

Eine präzise Spezifikation ist die beste Verteidigung gegen häufige Betriebsprobleme. Sich nur auf ein oder zwei Dimensionen zu konzentrieren und die anderen zu ignorieren, ist eine häufige Ursache für Probleme.

Fehlanpassung der Abmessungen an den Ofen

Die Bestellung eines Elements mit einer falschen beheizten Länge (L1) führt zu heißen oder kalten Stellen im Ofen. Ebenso kann eine falsche Anschlusslänge (L2) dazu führen, dass das Ofengehäuse überhitzt oder eine schlechte elektrische Verbindung entsteht.

Annahme, dass eine Standardgröße passt

Obwohl Standardbereiche existieren, haben die meisten Industrieöfen einzigartige Abmessungen. Messen Sie immer Ihre vorhandenen Elemente oder die Ofenkammer genau, anstatt anzunehmen, dass eine Standardgröße ein direkter Ersatz ist. Kundenspezifische Fertigung ist ein normaler Bestandteil der Branche.

Übersehen der Verbindungshardware

Die elektrische Verbindung ist ein häufiger Fehlerpunkt. Die Bänder und Klemmen, die zur Verbindung der Elementanschlüsse mit der Stromversorgung verwendet werden, müssen genau auf den Anschlussdurchmesser (D) abgestimmt sein, um eine sichere, widerstandsarme Verbindung zu gewährleisten.

So spezifizieren Sie das richtige Element

Verwenden Sie die folgenden Richtlinien, um sicherzustellen, dass Sie ein Element auswählen, das optimale Leistung und Langlebigkeit für Ihre spezifische Anwendung bietet.

- Wenn Ihr Hauptaugenmerk auf der Nachrüstung eines bestehenden Ofens liegt: Messen Sie vor der Bestellung sorgfältig alle vier Schlüsselabmessungen (L1, L2, d, D) der alten Elemente oder des Ofens selbst.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Systems liegt: Bestimmen Sie zuerst Ihre erforderliche Heizzonengröße und Leistungsanforderungen, da diese die notwendige Elementkonfiguration und -abmessungen bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei vorzeitigen Ausfällen liegt: Überprüfen Sie die Betriebstemperatur, die Leistungsaufnahme und die Ofenatmosphäre des Elements zusätzlich zur Überprüfung, ob die physikalischen Abmessungen für die Installation korrekt sind.

Letztendlich ist die Bereitstellung einer vollständigen und genauen Spezifikation der wichtigste Schritt zur Erzielung einer zuverlässigen Hochtemperatur-Prozessheizung.

Zusammenfassungstabelle:

| Dimension | Beschreibung | Typischer Bereich |

|---|---|---|

| Beheizte Länge (L1) | Erzeugt Prozesswärme, entspricht der Ofenkammer | 1 bis 10 Fuß |

| Anschlusslänge (L2) | Nicht heizende kalte Enden für den Stromanschluss | Variiert je nach Ofenwandstärke |

| Beheizter Durchmesser (d) | Bestimmt Leistungsdichte und Widerstand | 0,5 bis 3 Zoll |

| Anschlussdurchmesser (D) | Größer für geringen Widerstand und sichere Verbindung | Typischerweise größer als der beheizte Durchmesser |

Rüsten Sie Ihr Labor mit präzisionsgefertigten Heizlösungen auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute für maßgeschneiderte SiC-Heizelemente, die Leistung und Zuverlässigkeit verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus