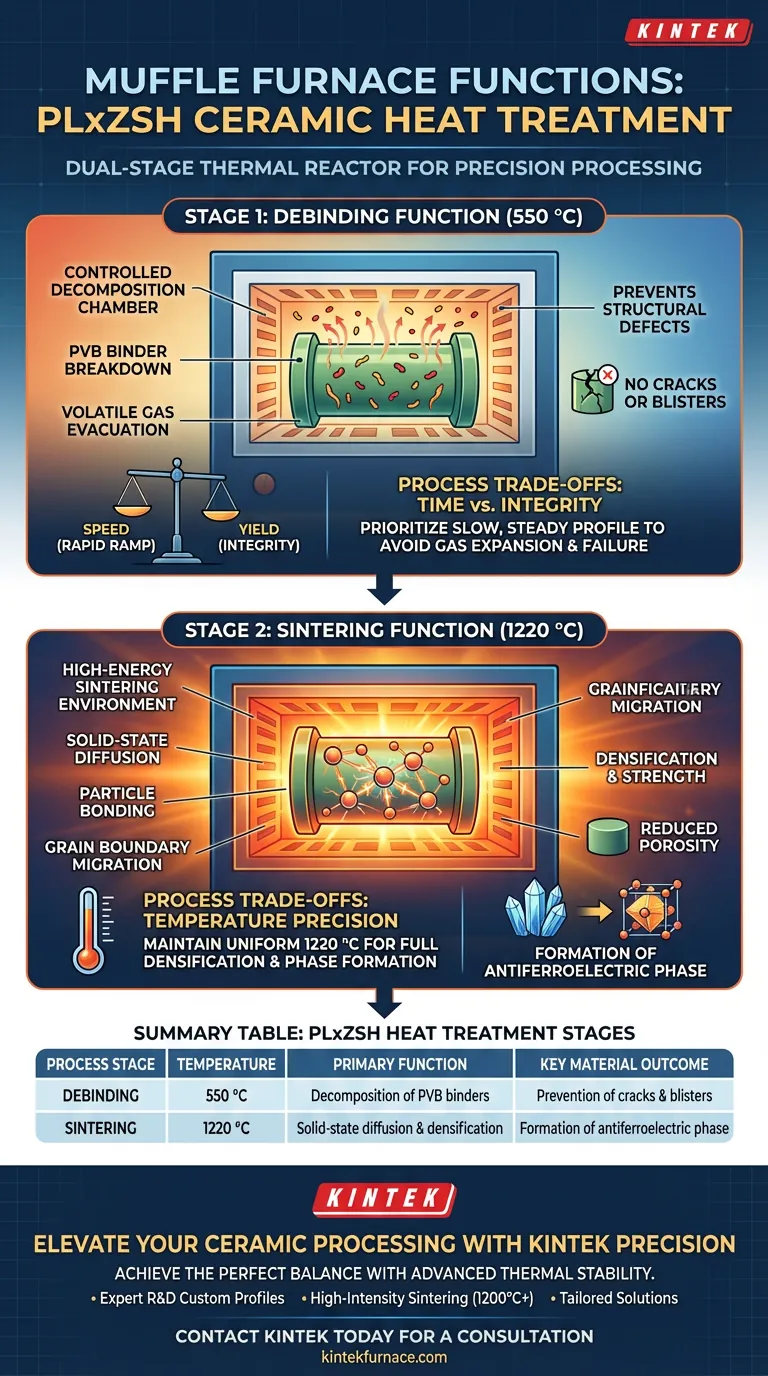

Der Hochtemperatur-Muffelofen fungiert als zweistufiger thermischer Reaktor bei der Verarbeitung von PLxZSH-Keramiken und führt basierend auf spezifischen Temperaturschwellen zwei unterschiedliche physikalische Prozesse aus. Bei 550 °C fungiert der Ofen als kontrollierte Zersetzungskammer, um organische Bindemittel schonend zu entfernen, ohne den empfindlichen Grünling zu beschädigen. Bei 1220 °C wandelt er sich in eine hochenergetische Sinterumgebung um, die die notwendige thermische Aktivierungsenergie liefert, um Keramikpartikel zu verschmelzen und die kristalline Struktur des Materials zu stabilisieren.

Der Erfolg der PLxZSH-Keramikherstellung hängt von der Fähigkeit des Ofens ab, eine schonende Entfernung organischer Stoffe mit einer intensiven Verdichtung in Einklang zu bringen. Das Gerät muss zuerst die strukturelle Integrität sicherstellen, indem es das PVB-Bindemittel langsam zersetzt, bevor die intensive Hitze angewendet wird, die für die Festkörperdiffusion erforderlich ist und die antiferroelektrischen Eigenschaften des Materials etabliert.

Stufe 1: Die Entbinderungsfunktion (550 °C)

Kontrollierte Zersetzung organischer Bindemittel

Die Hauptfunktion des Ofens in dieser Phase ist die thermische Zersetzung von Polyvinylbutyral (PVB). Dieses organische Bindemittel wurde ursprünglich während des Formgebungsprozesses eingeführt, um dem rohen Keramikpulver Form und Kohäsion zu verleihen.

Bei 550 °C hält der Ofen eine spezifische thermische Umgebung aufrecht, die es dem PVB ermöglicht, in flüchtige Gase zu zerfallen. Diese Temperatur wird sorgfältig gewählt, um eine vollständige Entfernung des organischen Materials sicherzustellen, bevor höhere Temperaturen erreicht werden.

Verhinderung von Strukturdefekten

Die Rolle des Ofens geht über einfaches Erhitzen hinaus; er muss eine langsame und kontrollierte Entfernungsrate ermöglichen. Wenn die Temperatur zu schnell ansteigt oder schwankt, kann die schnelle Ausdehnung der entweichenden Gase zu einem inneren Druckaufbau führen.

Durch die Aufrechterhaltung einer präzisen Kontrolle bei 550 °C verhindert der Ofen die Bildung von Rissen und Blasen im Keramikkörper. Dies stellt sicher, dass die Komponente vor der Sinterphase ihre Nettform und strukturelle Integrität behält.

Stufe 2: Die Sinterfunktion (1220 °C)

Förderung der Festkörperdiffusion

Nachdem das Bindemittel entfernt wurde, erhöht der Ofen die Temperatur auf 1220 °C, um die Festkörperdiffusion einzuleiten. Bei dieser erhöhten Temperatur erhalten die Atome im Keramikpulver genügend thermische Energie, um sich zu bewegen und mit benachbarten Partikeln zu verbinden.

Der Muffelofen liefert die konstante Hochtemperatur-Haltezeit, die für diese atomaren Bewegungen erforderlich ist, um effizient abzulaufen. Diese Diffusion ist der grundlegende Mechanismus, der loses Pulver in ein festes Objekt verwandelt.

Korngrenzenwanderung und Verdichtung

Der Ofen ermöglicht die Korngrenzenwanderung, ein Prozess, bei dem einzelne Kristalle wachsen und Poren zwischen den Partikeln eliminiert werden. Dies führt zur Verdichtung der Keramik, was ihre mechanische Festigkeit erheblich erhöht und die Porosität reduziert.

Ohne die Aufrechterhaltung dieser spezifischen Temperatur würde das Material porös und strukturell schwach bleiben.

Bildung der antiferroelektrischen Phase

Über die physikalische Verdichtung hinaus treibt die 1220 °C-Umgebung die chemischen und kristallographischen Veränderungen voran, die für die Bildung der antiferroelektrischen Phase notwendig sind. Dies ist die kritische funktionale Eigenschaft von PLxZSH-Keramiken.

Der Ofen stellt sicher, dass das Material den thermodynamischen Zustand erreicht, der zur Stabilisierung dieser spezifischen Phase erforderlich ist, welche die endgültige elektrische Leistung der Komponente bestimmt.

Verständnis der Prozesskompromisse

Zeit vs. Integrität bei 550 °C

In der Entbinderungsphase gibt es einen kritischen Kompromiss zwischen Verarbeitungsgeschwindigkeit und Ausbeute. Während ein Ofen schnell aufheizen kann, erhöht das überstürzte Hochfahren auf 550 °C das Risiko eines katastrophalen Ausfalls aufgrund von Gasexpansion erheblich.

Die Bediener müssen ein langsames, gleichmäßiges Profil gegenüber der Durchsatzgeschwindigkeit priorisieren, um zu vermeiden, dass das Bindemittel im Wesentlichen aus der Keramikmatrix "explodiert".

Temperaturpräzision bei 1220 °C

In der Sinterphase liegt der Kompromiss zwischen Energieverbrauch und Materialqualität. Die Aufrechterhaltung von 1220 °C erfordert erhebliche Energie, aber selbst geringfügige Abweichungen können eine vollständige Verdichtung oder Phasenbildung verhindern.

Wenn der Ofen diese Temperatur nicht gleichmäßig halten kann, kann die Keramik unter unvollständiger Diffusion leiden, was zu schlechten elektrischen Eigenschaften und geringerer Dichte führt.

Optimale Materialeigenschaften erzielen

Um die Leistung von PLxZSH-Keramiken zu maximieren, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Verarbeitungszielen in Einklang bringen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzision der Aufheizrate bis 550 °C, um sicherzustellen, dass das PVB-Bindemittel ohne Induzierung von Mikrorissen entfernt wird.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung liegt: Stellen Sie sicher, dass der Ofen eine stabile, gleichmäßige Haltezeit bei 1220 °C aufrechterhalten kann, um eine vollständige Verdichtung und die korrekte Bildung der antiferroelektrischen Phase zu gewährleisten.

Durch die strikte Einhaltung dieser thermischen Meilensteine verwandeln Sie einen fragilen Pulverkompakt in eine robuste, leistungsstarke funktionale Keramik.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion | Wichtigstes Materialergebnis |

|---|---|---|---|

| Entbinderung | 550 °C | Zersetzung von PVB-Bindemitteln | Verhinderung von Rissen und Blasen |

| Sintern | 1220 °C | Festkörperdiffusion & Verdichtung | Bildung der antiferroelektrischen Phase |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen 550 °C Entbinderung und 1220 °C Sintern erfordert thermische Stabilität auf Weltklasseniveau. KINTEK bietet fortschrittliche Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh- und Vakuumsystemen – die darauf ausgelegt sind, die präzisen Aufheizraten und gleichmäßige Wärmeverteilung zu liefern, die für die Leistung von PLxZSH-Keramiken unerlässlich sind.

Warum KINTEK wählen?

- Experten-F&E: Kundenspezifische thermische Profile zur Verhinderung von Strukturdefekten während der organischen Entfernung.

- Hochintensive Sinterung: Zuverlässige Umgebungen von 1200 °C+ für maximale Materialverdichtung.

- Maßgeschneiderte Lösungen: Vollständig anpassbare Öfen, die für Ihre einzigartigen Labor- oder Produktionsanforderungen entwickelt wurden.

Bereit, Ihre Materialeigenschaften zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unser technisches Team Ihnen helfen, überlegene Wärmebehandlungsergebnisse zu erzielen.

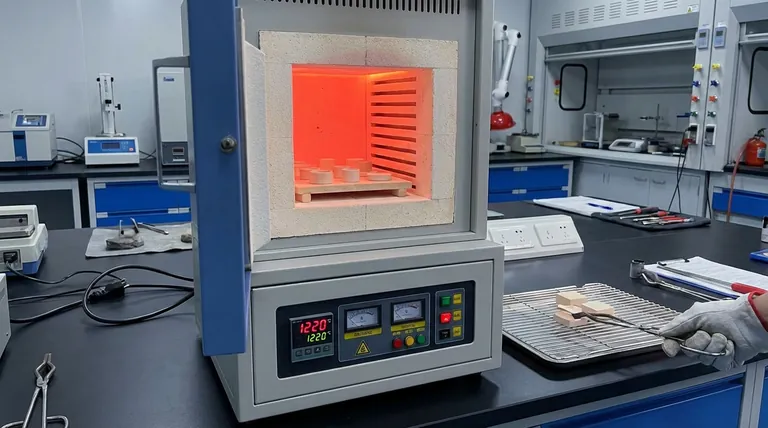

Visuelle Anleitung

Referenzen

- Yongxiao Zhou, Jun Chen. Design of antiferroelectric polarization configuration for ultrahigh capacitive energy storage via increasing entropy. DOI: 10.1038/s41467-025-56194-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie beeinflusst ein Hochtemperatur-Boxofen die K439B-Superlegierung? Präzise Steuerung der γ'-Phasenmorphologie

- Wie werden Muffelöfen in Wärmebehandlungsprozessen eingesetzt? Erzielen Sie präzise Kontrolle für überragende Materialeigenschaften

- Was sind die Standard-Spezifikationen von Kammeröfen? Erzielen Sie zuverlässige, gleichmäßige Hitze für Ihr Labor

- Warum wird ein industrieller Hochtemperatur-Ofen für die chemische Aktivierung benötigt? Erreichen Sie 700°C Präzision für Kohlenstoff

- Welchen Zweck hat die Verwendung eines Muffelofens bei der Veraschung? Reines Asche für präzise anorganische Analyse erreichen

- Wie trägt ein Muffelofen zur thermischen Behandlung von CRP bei? Erschließen Sie hohe Reaktivität in recyceltem Pulver

- Wie sollte die Ofentür während des Betriebs gehandhabt werden? Sorgen Sie für einen sicheren Betrieb und verhindern Sie Schäden.

- Was sollte bei der Auswahl eines Muffelofens für spezifische Anforderungen beachtet werden? Schlüsselfaktoren für optimale Laborleistung