Der Betrieb eines Vakuumofens erfordert eine kontrollierte Umgebung, die frei von gefährlichen Substanzen und physikalischen Störungen ist, um Sicherheit und optimale Leistung zu gewährleisten. Insbesondere muss der Betriebsbereich frei von brennbaren und korrosiven Gasen sein, und die Ausrüstung sollte von brennbaren Materialien, Sprengstoffen und Wasser ferngehalten werden. Die Vermeidung signifikanter Resonanzen während des Handlings und Betriebs ist ebenfalls entscheidend für die Integrität des Ofens.

Kernbotschaft

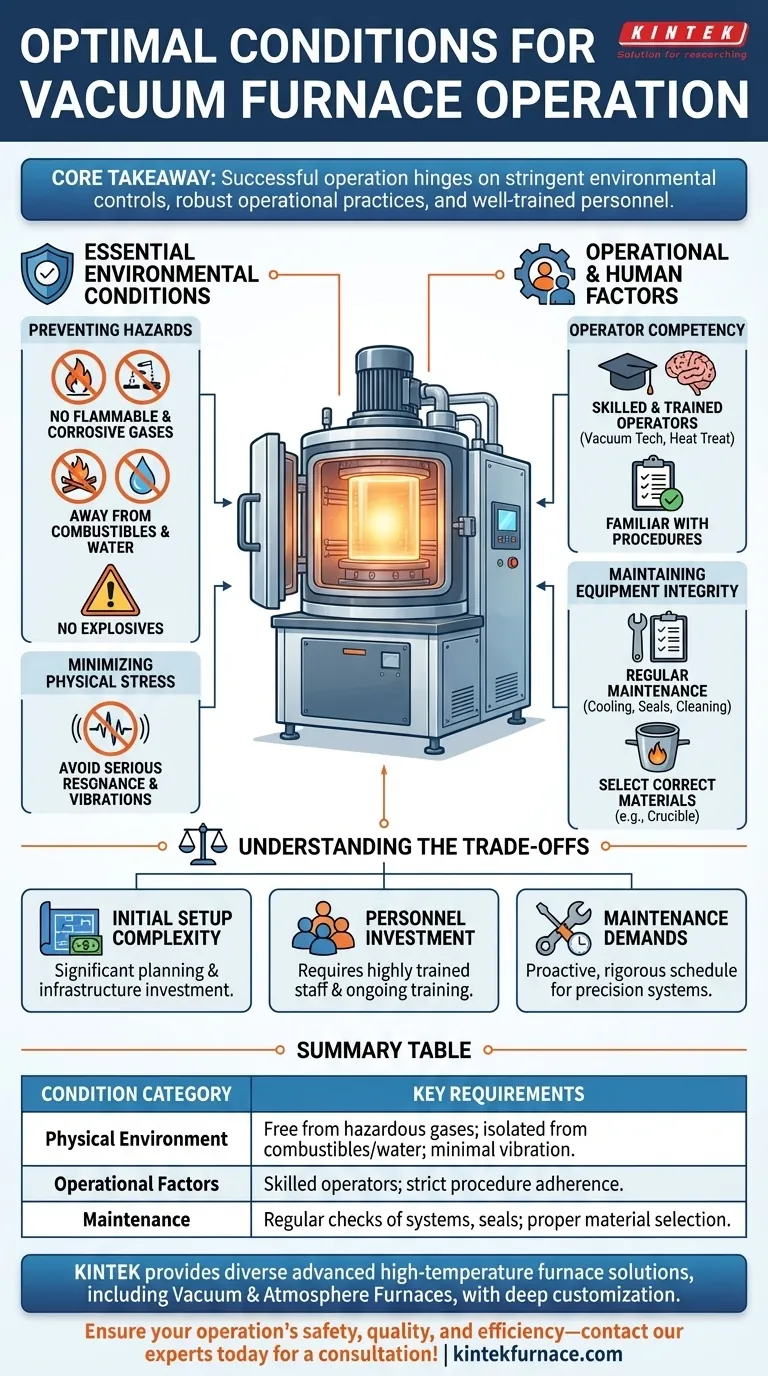

Der erfolgreiche Betrieb eines Vakuumofens beruht auf einer Kombination aus strengen Umweltkontrollen, robusten Betriebspraktiken und gut ausgebildetem Personal. Über die physische Platzierung hinaus erfordert er sorgfältige Beachtung von Sicherheit, regelmäßiger Wartung und qualifizierten Bedienern, um Gefahren zu vermeiden, Prozessgenauigkeit zu gewährleisten und die Lebensdauer der Geräte zu verlängern.

Wesentliche Umgebungsbedingungen

Gefahrenvermeidung

Um einen sicheren Betrieb zu gewährleisten, muss die physische Umgebung eines Vakuumofens sorgfältig verwaltet werden. Dies schützt sowohl die Ausrüstung als auch das Personal.

Ausschluss gefährlicher Substanzen

Die Arbeitsumgebung muss frei von brennbaren und korrosiven Gasen sein. Diese Substanzen stellen erhebliche Risiken dar, darunter Explosionen, Brände und Materialabbau.

Isolierung von brennbaren Materialien und Wasser

Der Ofen muss von brennbaren Materialien, Sprengstoffen und Wasser ferngehalten werden. Wasser kann insbesondere bei Hochtemperaturgeräten zu elektrischen Kurzschlüssen oder anderen Gefahren führen.

Minimierung physikalischer Belastungen

Vermeidung von Resonanzen

Während des Betriebs und des Handlings ist es entscheidend, ernsthafte Resonanzen zu vermeiden. Vibrationen oder mechanische Stöße können die empfindlichen Komponenten und Vakuumdichtungen des Ofens beeinträchtigen.

Betriebliche und menschliche Faktoren

Über die unmittelbare Umgebung hinaus beeinflusst die betriebliche „Umgebung“ die Leistung und Sicherheit eines Vakuumofens erheblich.

Kompetenz des Bedieners

Der Betrieb eines Vakuumofens erfordert ein hohes Maß an Fachwissen.

Erforderliche Fähigkeiten und Schulungen

Die Bediener müssen über professionelle Fähigkeiten und Kenntnisse in den Bereichen Vakuumtechnologie, Wärmebehandlungsverfahren und elektrische Steuerung verfügen. Eine professionelle Ausbildung ist unerlässlich.

Vertrautheit mit Verfahren

Die Bediener müssen mit den Betriebsmethoden und Prozessanforderungen der Ausrüstung bestens vertraut sein. Dies verhindert Fehler, die sowohl die Ausrüstung als auch die Produktqualität beeinträchtigen könnten.

Aufrechterhaltung der Geräteintegrität

Regelmäßige Wartung

Ein effektiver Betrieb erfordert eine konsequente Wartung. Zu den wichtigsten Aufgaben gehören die Überprüfung von Wasserkühlsystemen, die Inspektion der Kammer und Dichtungen auf Vakuumlecks sowie die regelmäßige Reinigung der Kammer.

Auswahl der richtigen Materialien

Bei Induktionsöfen ist die Auswahl des richtigen Tiegelmaterials für die jeweilige Anwendung entscheidend für den Prozesserfolg und die Langlebigkeit der Geräte.

Abwägungen verstehen

Während Vakuumöfen erhebliche Vorteile bieten, stellen ihre strengen Umgebungs- und Betriebsanforderungen im Vergleich zu einfacheren Heizmethoden inhärente Kompromisse dar.

Komplexität der Ersteinrichtung

Die Einrichtung der erforderlichen sauberen und isolierten Umgebung kann erhebliche Planungs- und Infrastrukturinvestitionen erfordern, was sich auf die anfänglichen Projektzeitpläne und Kosten auswirkt.

Personalinvestition

Die Notwendigkeit hochqualifizierter und geschulter Bediener bedeutet eine größere Investition in Humankapital, einschließlich fortlaufender Schulungen und Zertifizierungen.

Wartungsaufwand

Die Präzisionsnatur von Vakuumsystemen, insbesondere von Dichtungen und Pumpen, erfordert einen proaktiven und strengen Wartungsplan, der aufwendiger sein kann als bei Atmosphärenöfen.

Die richtige Wahl für Ihr Ziel treffen

Ein erfolgreicher und sicherer Betrieb von Vakuumöfen erfordert die Abstimmung von Umweltkontrollen, Betriebspraktiken und Personalexpertise mit Ihren spezifischen Zielen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einhaltung von Vorschriften liegt: Priorisieren Sie eine streng kontrollierte Umgebung, frei von allen angegebenen gefährlichen Substanzen und physikalischen Belastungen, und investieren Sie stark in die Schulung der Bediener.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Produktqualität liegt: Stellen Sie sicher, dass die Bediener hochqualifiziert sind und ein robuster, geplanter Wartungsplan vorhanden ist, einschließlich regelmäßiger Überprüfungen der Vakuumintegrität und Kühlsysteme.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Geräte und Kosteneffizienz liegt: Halten Sie sich strikt an die richtigen Betriebsabläufe, führen Sie alle empfohlenen Wartungsarbeiten durch und beheben Sie umgehend alle Anzeichen von Resonanzen oder Umweltkontaminationen.

Durch die systematische Berücksichtigung dieser Umgebungs- und Betriebsfaktoren können Sie das volle Potenzial Ihres Vakuumofens für die präzise und zuverlässige Materialverarbeitung ausschöpfen.

Zusammenfassungstabelle:

| Kategorie der Bedingung | Wesentliche Anforderungen |

|---|---|

| Physische Umgebung | Frei von brennbaren/korrosiven Gasen; isoliert von brennbaren Materialien, Sprengstoffen und Wasser; minimale Vibrationen/Resonanzen. |

| Betriebsfaktoren | Hochqualifizierte Bediener, geschult in Vakuumtechnologie und Wärmebehandlung; strikte Einhaltung von Verfahren. |

| Wartung | Regelmäßige Überprüfung von Wasserkühlsystemen, Vakuumdichtungen und Kammerintegrität; Auswahl des richtigen Tiegelmaterials. |

Erzielen Sie präzise und zuverlässige Materialverarbeitung mit einem Vakuumofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist.

Mit außergewöhnlicher F&E und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre spezifischen experimentellen Anforderungen und Umgebungsbedingungen präzise zu erfüllen.

Gewährleisten Sie die Sicherheit, Qualität und Effizienz Ihres Betriebs – kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität