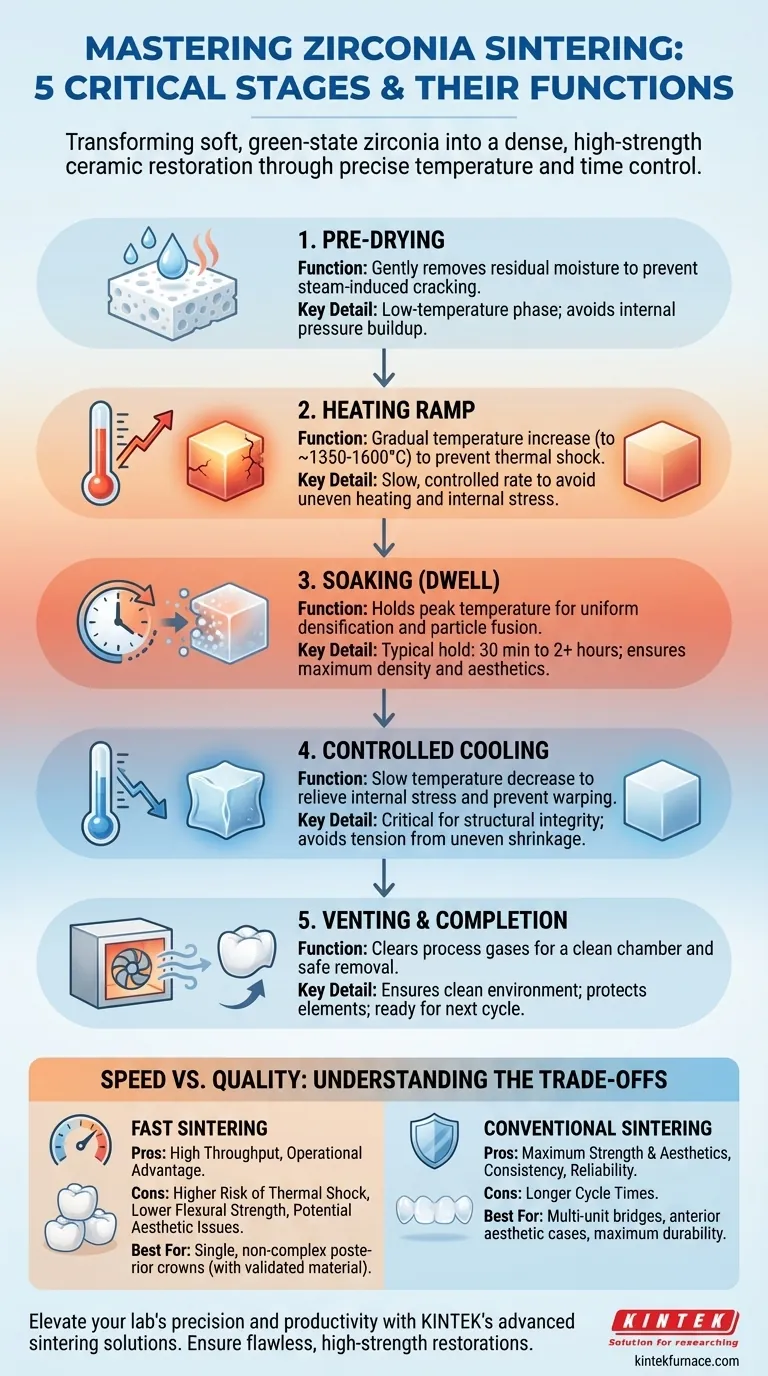

Im Wesentlichen besteht ein Zirkonoxid-Sinterprogramm aus fünf kritischen Phasen: Vortrocknen, Aufheizen, Haltezeit (Dwell), Abkühlen und Entlüften. Jede Phase steuert sorgfältig Temperatur und Zeit, um das weiche, gemahlene Zirkonoxid im „Grünzustand“ in eine dichte, hochfeste Endkeramik-Restauration umzuwandeln, ohne innere Spannungen oder Defekte zu verursachen.

Das Ziel eines Sinterprogramms ist nicht einfach nur das Erhitzen des Zirkonoxids. Es ist die präzise Steuerung einer komplexen Materialumwandlung, bei der jede Phase darauf ausgelegt ist, spezifische Fehler – von Rissen und Verzug bis hin zu schlechter Ästhetik – zu verhindern und so ein vorhersagbares und dauerhaftes Endprodukt zu gewährleisten.

Die Transformation: Vom „Kreidezustand“ zur Keramik

Das Sintern ist der Prozess, der dem Zirkonoxid seine endgültige Festigkeit und Dichte verleiht. Vor dem Sintern ist eine gemahlene Restauration porös, schwach und überdimensioniert. Das Ofenprogramm leitet dieses Material durch einen kontrollierten Schrumpfungs- und Verdichtungsprozess. Das Verständnis jedes Schrittes ist der Schlüssel zur Beherrschung des Ergebnisses.

Phase 1: Vortrocknen

Diese anfängliche Niedertemperaturphase dient dazu, jegliche Restfeuchtigkeit aus der Zirkonoxid-Restauration oder der Ofenkammer sanft zu entfernen.

Dieses Überspringen oder überstürztes Durchführen ist ein häufiger Fehler. Wenn Feuchtigkeit eingeschlossen bleibt und die Temperatur zu schnell ansteigt, verwandelt sich das Wasser in Dampf und erzeugt enormen inneren Druck, der Mikrorisse oder sogar sichtbare Risse in der endgültigen Restauration verursachen kann.

Phase 2: Die Aufheizrampe

Sobald es trocken ist, beginnt der Ofen, die Temperatur allmählich auf ihren Höchstwert zu erhöhen. Dies wird als Aufheizrampe bezeichnet.

Die Geschwindigkeit der Temperaturerhöhung ist entscheidend. Eine langsame, kontrollierte Rampe verhindert thermischen Schock, bei dem sich verschiedene Teile der Restauration unterschiedlich schnell erwärmen, was innere Spannungen erzeugt. Die Zieltemperatur liegt typischerweise zwischen 1350 °C und 1600 °C, abhängig von der spezifischen Art des verwendeten Zirkonoxids.

Phase 3: Haltezeit (Dwell)

Der Ofen hält die Restauration für eine festgelegte Zeit, typischerweise von 30 Minuten bis über zwei Stunden, bei Höchsttemperatur. Diese „Haltephase“ ist der Ort, an dem der kritischste Teil des Sinterns stattfindet.

Diese Haltezeit ermöglicht es der Temperatur, sich vollständig und gleichmäßig in der gesamten Restauration, selbst in den dicksten Bereichen, zu verteilen. Sie stellt sicher, dass alle Partikel miteinander verschmelzen, wodurch Porosität beseitigt wird und das Material seine maximale Dichte und die spezifizierte Transluzenz erreicht.

Phase 4: Kontrolliertes Abkühlen

Das Abkühlen, wohl die kritischste Phase zur Vermeidung von Fehlern, muss genauso sorgfältig gesteuert werden wie das Aufheizen. Die Ofentemperatur wird langsam und gezielt gesenkt.

Schnelles Abkühlen ist die Hauptursache für gerissene oder verzogene Restaurationen. Während die Außenseite des Zirkonoxids schneller abkühlt und schrumpft als die Innenseite, entsteht enorme Spannung. Eine langsame Abkühlphase ermöglicht es der gesamten Restauration, gleichmäßig zu schrumpfen, wodurch diese inneren Spannungen abgebaut werden und ihre strukturelle Integrität gewährleistet wird.

Phase 5: Entlüften und Abschluss

In der letzten Phase kann das Ofenprogramm die Kammer aktiv entlüften, um Prozessgase zu entfernen, bevor die Tür geöffnet wird. Dies gewährleistet eine saubere Umgebung für den nächsten Zyklus und schützt die Heizelemente.

Erst nachdem der Ofen auf eine sichere Temperatur abgekühlt ist, kann die fertige, vollständig gesinterte Restauration entnommen werden. Sie wird nun merklich kleiner, dichter sein und ihre endgültigen hochfesten Eigenschaften aufweisen.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Moderne Öfen werben oft mit „Schnellsinter“-Zyklen, die teilweise in nur einer Stunde abgeschlossen sind. Obwohl dies für hochproduzierende Labore verlockend ist, bringt diese Geschwindigkeit erhebliche Kompromisse mit sich.

Der Reiz des Schnellsinterns

Der offensichtliche Vorteil ist der erhöhte Durchsatz. Ein Labor kann mehr Fälle an einem einzigen Tag bearbeiten, was ein großer betrieblicher Vorteil ist. Diese Zyklen werden durch fortschrittliche Heizelemente und präzise PID-Temperaturregler ermöglicht, die Temperaturen sehr schnell hoch- und herunterfahren können.

Die versteckten Risiken der Geschwindigkeit

Schnelle Zyklen erhöhen das Risiko eines thermischen Schocks während des Aufheizens und Abkühlens drastisch. Dies kann zu geringerer Biegefestigkeit, reduzierter Langlebigkeit und einer höheren Wahrscheinlichkeit eines katastrophalen Ausfalls zu einem späteren Zeitpunkt führen. Darüber hinaus können überstürzte Haltezeiten zu unvollständigem Sintern führen, was die ästhetischen Eigenschaften des Materials, wie z. B. die Transluzenz, beeinträchtigt.

Wann man schnelle vs. konventionelle Zyklen wählen sollte

Schnellsintern sollte nicht der Standard sein. Es sollte spezifischen Situationen vorbehalten sein, wie z. B. einzelnen, nicht komplexen posterioren Kronen, wobei ein Zirkonoxidmaterial verwendet wird, das vom Hersteller explizit für diesen genauen Schnellzyklus validiert wurde. Für mehrgliedrige Brücken, ästhetische Frontzahnrestaurationen oder wenn maximale Haltbarkeit erforderlich ist, bleibt ein langsamerer, konventioneller Sinterprozess der Goldstandard.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Sinterprogramms sollte immer durch das klinische oder Produktionsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Standardmäßig sollten Sie immer einen konventionellen, langsameren Sinterzyklus wählen. Hetzen Sie niemals die Abkühlphase, insbesondere bei großen oder komplexen Restaurationen wie Brücken.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für einfache Fälle liegt: Sie können einen Schnellsinternzyklus verwenden, jedoch nur mit einem Zirkonoxidmaterial, das vom Hersteller speziell für dieses genaue Programm getestet und freigegeben wurde.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Investieren Sie in einen Ofen mit hochreinen Heizelementen und präziser PID-Temperaturregelung. Diese Funktionen sind kein Luxus; sie sind grundlegend, um diese empfindlichen Programme jedes Mal korrekt auszuführen.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, Variablen zu kontrollieren, um bei jedem Fall ein vorhersagbares, qualitativ hochwertiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Phase | Funktion | Wichtige Details |

|---|---|---|

| Vortrocknen | Entfernt Feuchtigkeit, um Rissbildung zu verhindern | Niedrige Temperatur, vermeidet dampfbedingte Brüche |

| Aufheizrampe | Kontrollierte Temperaturerhöhung zur Vermeidung von thermischem Schock | Kontrollierte Rate, zielt auf 1350°C–1600°C |

| Haltezeit (Dwell) | Hält Höchsttemperatur für Verdichtung | 30 Min.–2+ Stunden, gewährleistet gleichmäßige Partikelverschmelzung |

| Kontrolliertes Abkühlen | Langsame Temperaturabnahme zur Vermeidung von Verzug | Vermeidet innere Spannungen, entscheidend für die strukturelle Integrität |

| Entlüften | Entfernt Prozessgase für eine saubere Kammer | Schützt Elemente, bereitet den nächsten Zyklus vor |

Steigern Sie die Präzision und Produktivität Ihres Labors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedensten Laboren Hochtemperaturöfen, die speziell für das Zirkonoxidsintern maßgeschneidert sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch tiefgreifende Anpassungsmöglichkeiten erweitert, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Stellen Sie jedes Mal makellose, hochfeste Dentalrestaurationen sicher – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit