In der modernen restaurativen Zahnheilkunde ist Dentalzirkonoxid ein Hochleistungskeramik, das hauptsächlich zur Herstellung haltbarer und ästhetischer Kronen, Brücken und Zahnimplantate verwendet wird. Der Schlüssel zur Erschließung seiner überlegenen Eigenschaften liegt im Sintern, einem präzisionsgesteuerten Erhitzungsprozess in einem Spezialofen, der das vorgeformte Material in seinen endgültigen, dichten und hochfesten Zustand überführt.

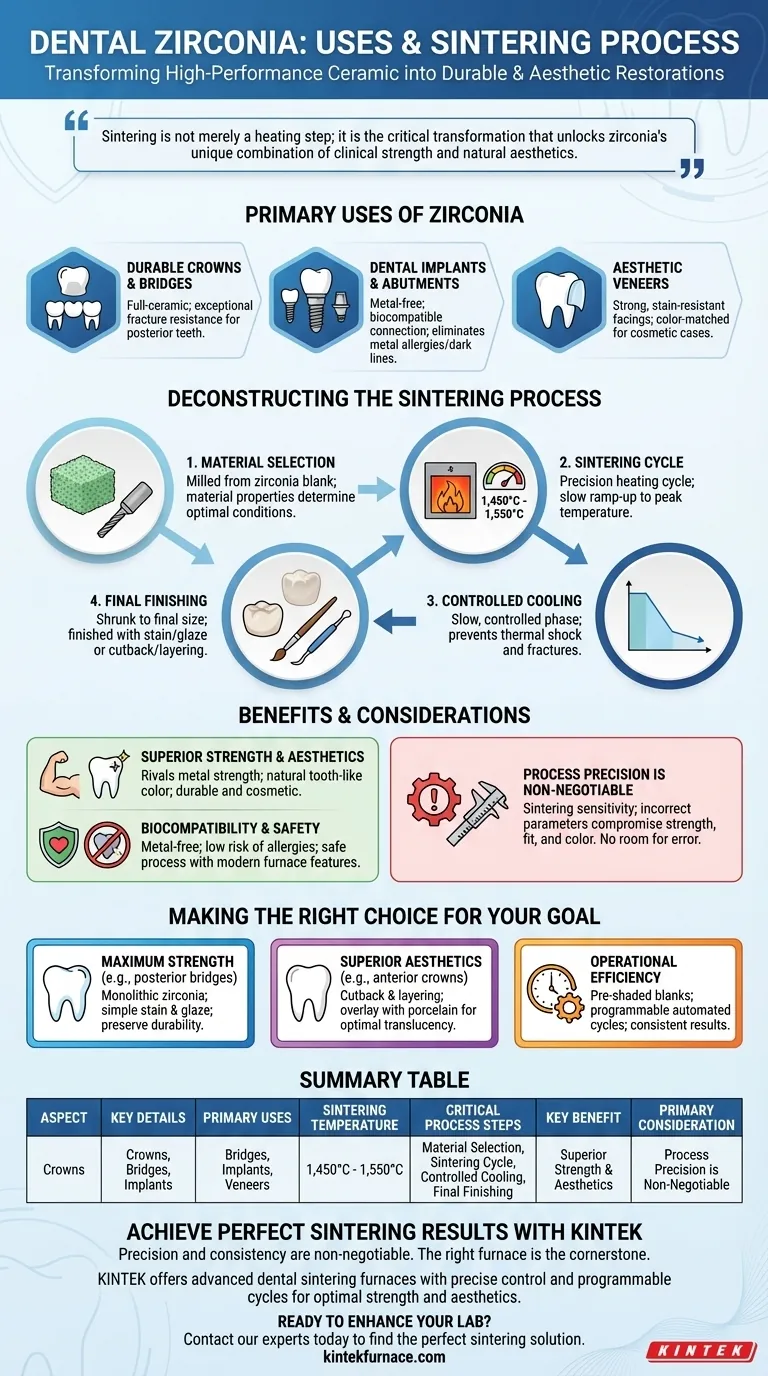

Das Sintern ist nicht nur ein Erhitzungsschritt; es ist die entscheidende Transformation, die Zirkonoxids einzigartige Kombination aus klinischer Festigkeit und natürlicher Ästhetik freisetzt und es zu einem Eckpfeiler für moderne Zahnrestaurationen macht.

Die Rolle von Zirkonoxid bei Zahnrestaurationen

Die Kombination aus Biokompatibilität, Festigkeit und Aussehen macht Zirkonoxid für eine breite Palette von Anwendungen geeignet und ersetzt sowohl traditionelle metallische als auch andere keramische Restaurationen.

Herstellung haltbarer Kronen und Brücken

Die häufigste Anwendung von gesintertem Zirkonoxid ist die Herstellung von Vollkeramikkronen und mehrspannigen Brücken. Seine außergewöhnliche Bruchfestigkeit macht es zur idealen Wahl für Seitenzähne, die erheblichen Kaukräften standhalten müssen.

Die Grundlage für Zahnimplantate

Zirkonoxid wird auch zur Herstellung von Zahnimplantaten und Abutments (den Verbindern zwischen Implantat und Krone) verwendet. Dies bietet eine metallfreie Alternative, die das Risiko von Metallallergien und dunklen Linien am Zahnfleischrand eliminiert.

Ästhetische Lösungen mit Veneers

Für kosmetische Fälle, die hochwertige Ergebnisse erfordern, kann Zirkonoxid für Veneers verwendet werden. Es bietet eine starke, haltbare und fleckenbeständige Verblendung für Zähne, die perfekt auf die umgebende Zahnreihe abgestimmt werden kann.

Der Sinterprozess im Detail

Der Sinterprozess ist ein mehrstufiges Verfahren, das in jedem Schritt Präzision erfordert, um ein klinisch akzeptables und haltbares Endprodukt zu erzielen.

Schritt 1: Materialauswahl und Analyse

Der Prozess beginnt mit der Auswahl des geeigneten Zirkonoxid-Rohlings. Die zahnärztliche Restauration wird aus diesem Rohling im vergrößerten, porösen „Grünzustand“ gefräst. Die spezifischen Materialeigenschaften bestimmen die optimalen Sinterbedingungen.

Schritt 2: Der Sinterzyklus

Die gefräste Restauration wird in einen Sinterofen gegeben. Der Ofen folgt einem hochspezifischen, vorprogrammierten Heizzyklus, der die Temperatur langsam auf seinen Höhepunkt – oft zwischen 1.450 °C und 1.550 °C – anhebt.

Schritt 3: Kontrolliertes Abkühlen

Nachdem die Spitzentemperatur für eine festgelegte Dauer gehalten wurde, beginnt der Ofen eine langsame, kontrollierte Abkühlphase. Diese allmähliche Temperaturreduzierung ist entscheidend, um thermische Schocks zu vermeiden, die zu Brüchen oder inneren Spannungen im Material führen könnten.

Schritt 4: Endbearbeitung

Nach dem Abkühlen hat die Restauration ihre endgültige Größe erreicht und ihre volle Festigkeit erlangt. Anschließend wird sie mit Techniken wie Bemalen und Glasieren für ein natürliches Aussehen oder mit fortschrittlicheren Cutback- und Schichttechniken veredelt, bei denen Porzellan für überlegene Ästhetik hinzugefügt wird.

Vorteile und Überlegungen verstehen

Obwohl Zirkonoxid erhebliche Vorteile bietet, hängt sein Erfolg vollständig von der Präzision des Herstellungs- und Sinterprozesses ab.

Der Vorteil: Überlegene Festigkeit und Ästhetik

Gesintertes Zirkonoxid bietet eine leistungsstarke Kombination aus metallähnlicher Festigkeit und einer natürlichen, zahnähnlichen Farbe. Dies ermöglicht Restaurationen, die sowohl haltbar genug für eine langfristige Funktion als auch kosmetisch ansprechend sind.

Der Vorteil: Biokompatibilität und Sicherheit

Als metallfreies Material eliminiert Zirkonoxid das Risiko von Metallallergien. Der Prozess beinhaltet geringe Strahlung, und moderne Öfen sind mit Sicherheitsmerkmalen wie automatischen Abschaltungen und Temperaturreglern ausgestattet, um ein sicheres und vorhersagbares Ergebnis zu gewährleisten.

Die Überlegung: Prozesspräzision ist nicht verhandelbar

Der Hauptkompromiss ist die Empfindlichkeit des Prozesses. Falsche Aufheizraten, Spitzentemperaturen oder Kühlzyklen können die endgültige Festigkeit, Passform und Farbe der Restauration beeinträchtigen. Es gibt keinen Spielraum für Fehler im Sinterprotokoll.

Die richtige Wahl für Ihr Ziel treffen

Die endgültige Veredelungstechnik, die nach dem Sintern angewendet wird, sollte direkt mit dem klinischen Ziel der Restauration übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. Posteriores Brückenwerk): Eine monolithische (vollkonturierte) Zirkonoxid-Restauration mit einer einfachen Bemal- und Glasurtechnik ist der beste Ansatz, um ihre inhärente Haltbarkeit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt (z. B. anteriore Kronen): Verwenden Sie eine Cutback- und Schichttechnik, bei der der gesinterte Zirkonoxidkern mit Porzellan überzogen wird, um optimale Transluzenz und ein natürliches Aussehen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Nutzen Sie vorgewählte Zirkonoxid-Rohlinge und Öfen mit programmierbaren, automatisierten Zyklen, um konsistente, qualitativ hochwertige Ergebnisse mit minimalem manuellem Aufwand zu gewährleisten.

Letztendlich ermöglicht die Beherrschung des Zirkonoxid-Sinterprozesses Zahnärzten, Restaurationen zu liefern, die ebenso stark und zuverlässig wie ästhetisch ansprechend sind.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptanwendungsgebiete | Kronen, Brücken, Implantate, Veneers |

| Sintertemperatur | 1.450 °C - 1.550 °C |

| Entscheidende Prozessschritte | Materialauswahl, Sinterzyklus, Kontrolliertes Abkühlen, Endbearbeitung |

| Hauptvorteil | Überlegene Festigkeit & Ästhetik |

| Hauptüberlegung | Prozesspräzision ist nicht verhandelbar |

Erreichen Sie perfekte Sinterergebnisse mit KINTEK

Präzision und Konsistenz im Sinterprozess sind nicht verhandelbar, um starke, ästhetische Zahnrestaurationen zu schaffen. Der richtige Ofen ist der Eckpfeiler Ihres Erfolgs.

Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche Dental-Sinteröfen mit präziser Temperaturregelung und programmierbaren Zyklen, um sicherzustellen, dass Ihre Zirkonoxid-Kronen, Brücken und Implantate jedes Mal optimale Festigkeit und Ästhetik erzielen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor