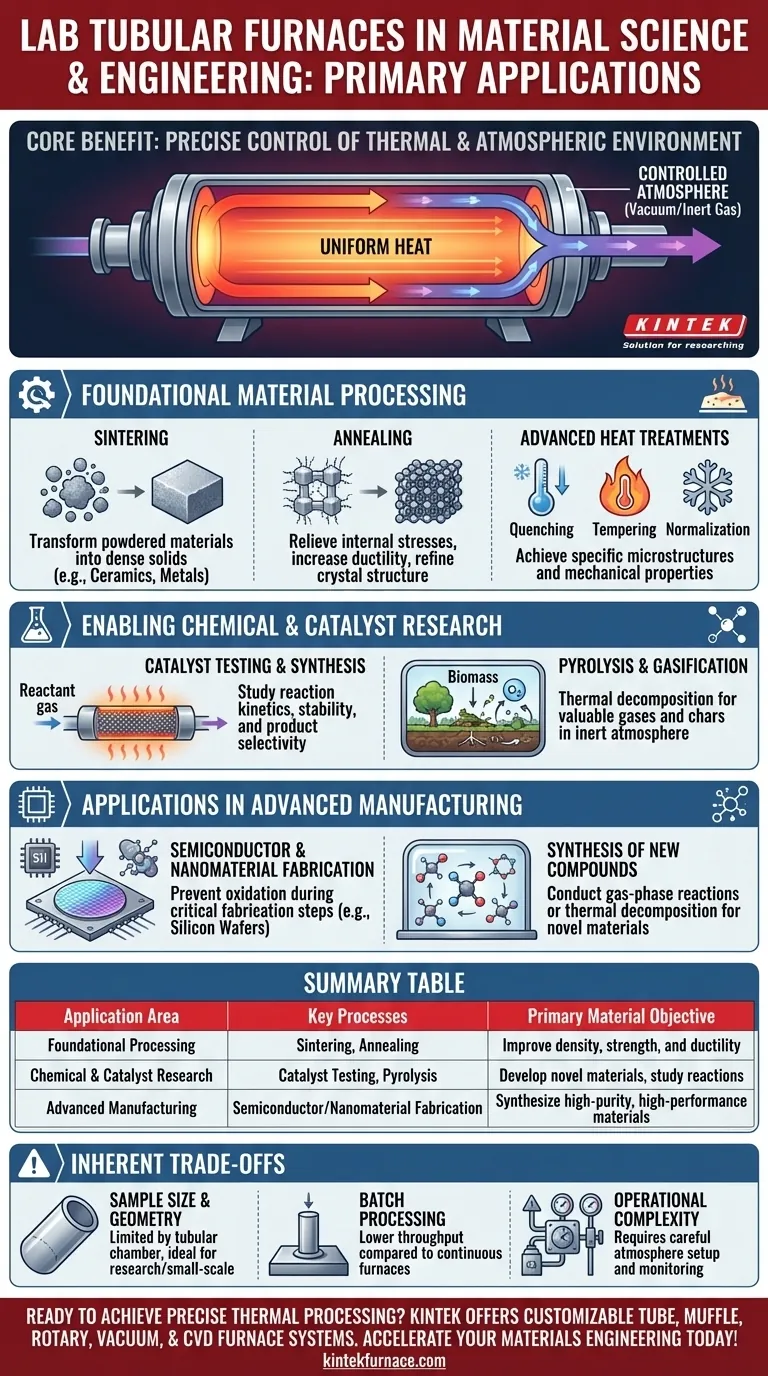

Im Kern ist ein Labortubularofen ein Präzisionsinstrument, das für die thermische Verarbeitung von Materialien unter streng kontrollierten Bedingungen entwickelt wurde. Seine Hauptanwendungsbereiche in der Materialwissenschaft und Ingenieurwissenschaft umfassen das Sintern und Glühen von Materialien zur Herstellung dichter Festkörper, spezielle Wärmebehandlungen zur Modifizierung von Eigenschaften, die Katalysatorforschung in kontrollierten Gasumgebungen und thermische Zersetzungsprozesse wie die Pyrolyse.

Der wahre Wert eines Labortubularofens liegt nicht nur in seinen Hochtemperaturfähigkeiten, sondern in seiner Fähigkeit, eine hochgradig gleichmäßige und präzise kontrollierte Atmosphäre zu schaffen. Diese Kontrolle über die Verarbeitungsumgebung macht ihn unverzichtbar für die Entwicklung und Prüfung fortschrittlicher Materialien, bei denen Kontamination oder Oxidation die Ergebnisse beeinträchtigen würden.

Grundlegende Materialverarbeitung

Ein Tubularofen bietet die gleichmäßige thermische Umgebung, die für die grundlegendsten Materialumwandlungsprozesse erforderlich ist. Sein Design stellt sicher, dass die Wärme gleichmäßig um den Umfang der Probe aufgebracht wird.

Sintern und Glühen

Sintern ist der Prozess des Erhitzens von pulverförmigen Materialien, wie Keramiken oder Metallen, auf eine Temperatur unterhalb ihres Schmelzpunktes. Dies verschmilzt die Partikel miteinander und bildet eine dichte, feste Masse.

Glühen beinhaltet das Erhitzen eines Materials und anschließendes langsames Abkühlen. Dieser Prozess baut innere Spannungen ab, erhöht die Duktilität und verfeinert die Kristallstruktur, wodurch das Material weniger spröde wird.

Fortschrittliche Wärmebehandlungen

Prozesse wie Abschrecken, Anlassen und Normalisieren werden verwendet, um spezifische Mikrostrukturen und mechanische Eigenschaften zu erzielen. Die abgeschlossene, konsistente Umgebung eines Rohrofens ermöglicht die präzisen und wiederholbaren Heiz- und Kühlzyklen, die diese Behandlungen erfordern.

Ermöglichung von Chemie- und Katalysatorforschung

Die abgedichtete Natur eines Tubularofens macht ihn zu einer idealen Plattform für die Untersuchung chemischer Reaktionen und die Synthese neuer Verbindungen, insbesondere solcher, die Gase beinhalten oder eine inerte Atmosphäre erfordern.

Katalysatortests und -synthese

Forscher können Reaktantengase durch das Rohr über eine erhitzte Katalysatorprobe leiten. Dieses Setup ermöglicht die direkte Untersuchung von Reaktionskinetiken, Katalysatorstabilität und Produktselektivität unter verschiedenen Temperaturen und Drücken.

Pyrolyse und Vergasung

Pyrolyse ist die thermische Zersetzung von Materialien, wie Biomasse, bei erhöhten Temperaturen in einer sauerstofffreien Atmosphäre. Ein Tubularofen bietet die notwendige inerte Umgebung, um die Verbrennung zu verhindern, und ermöglicht die Produktion wertvoller Gase und Kohlen.

Anwendungen in der fortschrittlichen Fertigung

Die präzise atmosphärische Kontrolle, die von Rohröfen angeboten wird, ist entscheidend für die Herstellung von Hochleistungsmaterialien, bei denen selbst minimale Kontaminationen zu einem Ausfall von Komponenten führen können.

Herstellung von Halbleitern und Nanomaterialien

Diese Öfen werden häufig bei der Herstellung fortschrittlicher Materialien wie Halbleiter und Nanomaterialien eingesetzt. Die kontrollierte Atmosphäre (Vakuum oder Inertgas) verhindert Oxidation und andere unerwünschte Reaktionen während kritischer Fertigungsschritte, wie z. B. bei Siliziumwafern.

Synthese neuer Verbindungen

Die isolierte Umgebung ist perfekt für die Durchführung von Gasphasenreaktionen oder thermischen Zersetzungsexperimenten. Dies ermöglicht die Synthese neuartiger Verbindungen, die in einem Standardofen, der der Umgebungsluft ausgesetzt ist, nicht hergestellt werden könnten.

Verständnis der inhärenten Kompromisse

Obwohl unglaublich vielseitig, hat das Design eines Labortubularofens spezifische Einschränkungen, die es zu erkennen gilt.

Probengröße und -geometrie

Die offensichtlichste Einschränkung ist die rohrförmige Prozesskammer. Dies begrenzt naturgemäß die Größe und Form der zu verarbeitenden Proben und macht sie ideal für die Forschung und Kleinserientests anstelle der Massenproduktion.

Einschränkungen bei der Chargenverarbeitung

Die meisten Rohröfen im Labormaßstab arbeiten chargenweise, wobei eine Probe oder eine kleine Gruppe von Proben gleichzeitig verarbeitet wird. Dies führt zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Öfen, die in der industriellen Fertigung eingesetzt werden.

Betriebliche Komplexität

Das Erreichen und Aufrechterhalten einer spezifischen Atmosphäre – sei es Hochvakuum oder eine präzise Gasmischung – erfordert eine sorgfältige Einrichtung und Überwachung. Dies fügt eine zusätzliche betriebliche Komplexität im Vergleich zu einem einfachen Luftatmosphären-Kammerofen hinzu.

Die richtige Wahl für Ihr Ziel treffen

Um einen Tubularofen effektiv einzusetzen, müssen Sie den gewählten Prozess mit Ihrem primären Materialziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialdichte und -festigkeit liegt: Verwenden Sie Sintern, um pulverförmige Materialien in eine feste, kohäsive Masse umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Duktilität oder der Reduzierung der Sprödigkeit liegt: Verwenden Sie Glühen, um innere Spannungen abzubauen und die Kornstruktur des Materials zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf der Schaffung hochspezifischer Materialeigenschaften (wie Härte) liegt: Verwenden Sie kontrollierte Wärmebehandlungen wie Abschrecken und Anlassen, um die Mikrostruktur des Materials zu manipulieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien oder Katalysatoren liegt: Nutzen Sie die kontrollierte Atmosphäre für Synthese-, Pyrolyse- oder Gasphasenreaktionsstudien, bei denen die Verhinderung von Oxidation entscheidend ist.

Letztendlich bedeutet die Beherrschung des Tubularofens die Beherrschung der Kontrolle über die thermische und atmosphärische Umgebung, um die Materialien der Zukunft präzise zu entwickeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Primäres Materialziel |

|---|---|---|

| Grundlegende Verarbeitung | Sintern, Glühen | Verbesserung von Dichte, Festigkeit und Duktilität |

| Chemie- und Katalysatorforschung | Katalysatortests, Pyrolyse | Entwicklung neuartiger Materialien, Untersuchung von Reaktionen |

| Fortschrittliche Fertigung | Herstellung von Halbleitern/Nanomaterialien | Synthese von hochreinen, Hochleistungsmaterialien |

Bereit für präzise thermische Verarbeitung für Ihre materialwissenschaftlichen Projekte?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für Ihre einzigartigen Forschungs- und Entwicklungsbedürfnisse anpassbar sind. Unsere Hochtemperatur-Laböfen bieten die gleichmäßige Heizung und kontrollierten Atmosphären, die für Sintern, Glühen und fortschrittliche Synthese unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK-Tubularofen Ihre Materialtechnik beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit