Im Kern zeichnen sich Molybdän-basierte Heizelemente durch eine hohe mechanische Festigkeit bei extremen Temperaturen aus, aber ihre spezifischen Eigenschaften hängen vollständig davon ab, ob Sie reines Molybdän (Mo) oder Molybdändisilizid (MoSi₂) verwenden. Reines Molybdän ist stark, erfordert aber eine Vakuumumgebung, während MoSi₂ im kalten Zustand spröder ist, aber eine außergewöhnliche Leistung und Langlebigkeit an der Luft bietet.

Der Begriff „Molybdän-Heizelement“ bezieht sich auf zwei unterschiedliche Materialien mit unterschiedlichem mechanischem Verhalten. Ihre Wahl hängt von einem entscheidenden Faktor ab: der Betriebsatmosphäre. Reines Molybdän ist für Vakuum oder Inertgas geeignet, während Molybdändisilizid (MoSi₂) für oxidierende Atmosphären wie Luft bestimmt ist.

Die zwei Arten von Molybdän-Elementen verstehen

Die mechanischen Eigenschaften und idealen Anwendungen für Molybdän-Heizelemente unterscheiden sich je nach ihrer Zusammensetzung. Eine Verwechslung der beiden kann zu katastrophalen Ausfällen führen.

Reines Molybdän (Mo): Stärke im Vakuum

Reines Molybdän ist ein hochschmelzendes Metall, das für seine hohe Festigkeit und seinen sehr hohen Schmelzpunkt von 2623 °C (4753 °F) bekannt ist.

Es behält in anspruchsvollen Industrieumgebungen eine erhebliche mechanische Festigkeit bei, wodurch es für Elemente geeignet ist, die als Draht, Stäbe oder Streifen geformt sind.

Seine primäre Einschränkung ist jedoch seine schlechte Oxidationsbeständigkeit. Es muss in einem Vakuum oder einer Inertgasatmosphäre verwendet werden, um zu verhindern, dass es bei hohen Temperaturen schnell verbrennt.

Molybdändisilizid (MoSi₂): Haltbarkeit an der Luft

Molybdändisilizid ist kein reines Metall, sondern ein keramisch-metallischer Verbundwerkstoff. Dieser grundlegende Unterschied verleiht ihm völlig andere Eigenschaften.

Sein Hauptvorteil ist eine hervorragende Oxidationsbeständigkeit. Beim Erhitzen bildet es eine schützende, glasartige Siliziumdioxidschicht (SiO₂), die eine weitere Oxidation verhindert und den Betrieb an der Luft bei Temperaturen bis zu 1850 °C ermöglicht.

Mechanisch hat MoSi₂ die längste inhärente Lebensdauer aller elektrischen Heizelemente und kann schnellen thermischen Zyklen standhalten, ohne sich zu zersetzen.

Wichtige mechanische Eigenschaften und ihre Auswirkungen

Die praktische Leistung dieser Elemente ist ein direktes Ergebnis ihrer mechanischen Eigenschaften bei unterschiedlichen Temperaturen.

Hochtemperaturfestigkeit

Sowohl reines Mo als auch MoSi₂ zeigen bei ihren jeweiligen Betriebstemperaturen eine ausgezeichnete Festigkeit und strukturelle Integrität. Dies ermöglicht es ihnen, ihr eigenes Gewicht ohne Durchhängen zu tragen, ein entscheidendes Merkmal in einem großen Industrieofen.

Sprödigkeit und Duktilität

Dies ist der bedeutendste mechanische Kompromiss. MoSi₂ ist bei Raumtemperatur extrem spröde und muss vorsichtig gehandhabt werden, um Bruch zu vermeiden. Im kalten Zustand verhält es sich eher wie eine Keramik als wie ein Metall.

Reines Molybdän ist bei Raumtemperatur duktiler, kann aber nach längerem Gebrauch bei sehr hohen Temperaturen, insbesondere über seiner empfohlenen Grenze von 1900 °C, spröde werden.

Beständigkeit gegen Thermoschock

MoSi₂-Elemente sind außergewöhnlich widerstandsfähig gegen Thermoschock und können schnell in der Temperatur hoch- und runtergefahren werden. Dies macht sie ideal für Prozesse, die schnelles Heizen und Kühlen erfordern.

Kompromisse und Einschränkungen verstehen

Die Wahl des richtigen Materials erfordert die Anerkennung seiner inhärenten Einschränkungen. Die falsche Wahl basierend auf der Atmosphäre ist der häufigste und kostspieligste Fehler.

Der Sprödigkeitsfaktor von MoSi₂

Die Sprödigkeit von Molybdändisilizid bei Raumtemperatur ist die größte Herausforderung bei der Handhabung. Elemente müssen vorsichtig installiert werden, da ein Herunterfallen oder mechanische Beanspruchung leicht zu Bruch führen kann. Sobald die Temperatur erreicht ist, ist dies weniger ein Problem.

Atmosphäre ist alles: Oxidation vs. Vakuum

Dies kann nicht genug betont werden. Die Verwendung eines reinen Molybdän (Mo)-Elements in einem luftgefüllten Ofen führt dazu, dass es fast sofort oxidiert und ausfällt.

Umgekehrt, obwohl ein MoSi₂-Element in einem Vakuum funktionieren kann, wird sein Hauptvorteil – die Oxidationsbeständigkeit – verschwendet. Reines Mo ist oft die kostengünstigere Wahl für Vakuumanwendungen.

Stabiler Widerstand von MoSi₂

Ein einzigartiger Vorteil von MoSi₂ ist sein stabiler elektrischer Widerstand über die Zeit. Dies ermöglicht es Ihnen, neue und alte Elemente problemlos im selben Stromkreis zu verbinden und vereinfacht den Austausch, da Elemente oft ausgetauscht werden können, während der Ofen noch heiß ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Ofenumgebung und Prozessziele sind die einzigen Faktoren, die bei der Wahl zwischen diesen beiden Materialien eine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf Prozessen mit mittleren bis hohen Temperaturen in einem Vakuum oder einer inerten Atmosphäre liegt: Reines Molybdän (Mo) ist die richtige und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf sehr hohen Temperaturen (bis zu 1850 °C) in einer Luftatmosphäre liegt: Molybdändisilizid (MoSi₂) ist das erforderliche Material und bietet überlegene Leistung.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität, langer Lebensdauer und einfacher Wartung liegt: Der stabile Widerstand und die Haltbarkeit von MoSi₂ machen es zum klaren Gewinner für Anwendungen, die seine Kosten tragen können.

Indem Sie die unterschiedlichen mechanischen Eigenschaften des Elements an Ihre Betriebsatmosphäre anpassen, gewährleisten Sie Zuverlässigkeit und verhindern vorzeitige Ausfälle.

Zusammenfassungstabelle:

| Eigenschaft | Reines Molybdän (Mo) | Molybdändisilizid (MoSi₂) |

|---|---|---|

| Primäre Atmosphäre | Vakuum oder Inertgas | Luft (oxidierend) |

| Max. Betriebstemperatur | ~1900 °C | 1850 °C |

| Sprödigkeit bei Raumtemperatur | Niedrig (duktil) | Hoch (spröde) |

| Thermoschockbeständigkeit | Gut | Ausgezeichnet |

| Oxidationsbeständigkeit | Schlecht | Ausgezeichnet |

| Wichtigstes mechanisches Merkmal | Hohe Festigkeit im Vakuum/Inertgas | Bildet schützende SiO₂-Schicht an der Luft; stabiler Widerstand |

Immer noch unsicher, welches Heizelement das richtige für Ihren Ofen ist?

Die Wahl zwischen reinem Molybdän und Molybdändisilizid ist entscheidend für den Erfolg Ihres Prozesses und die Langlebigkeit Ihrer Ausrüstung. KINTEK hilft Ihnen gerne bei der richtigen Wahl.

Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten zur optimalen Heizlösung führen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung, Atmosphäre und Temperaturanforderungen zu besprechen.

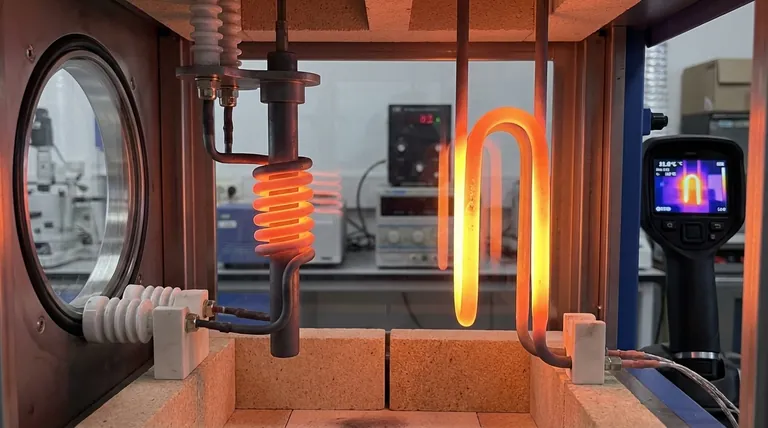

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung