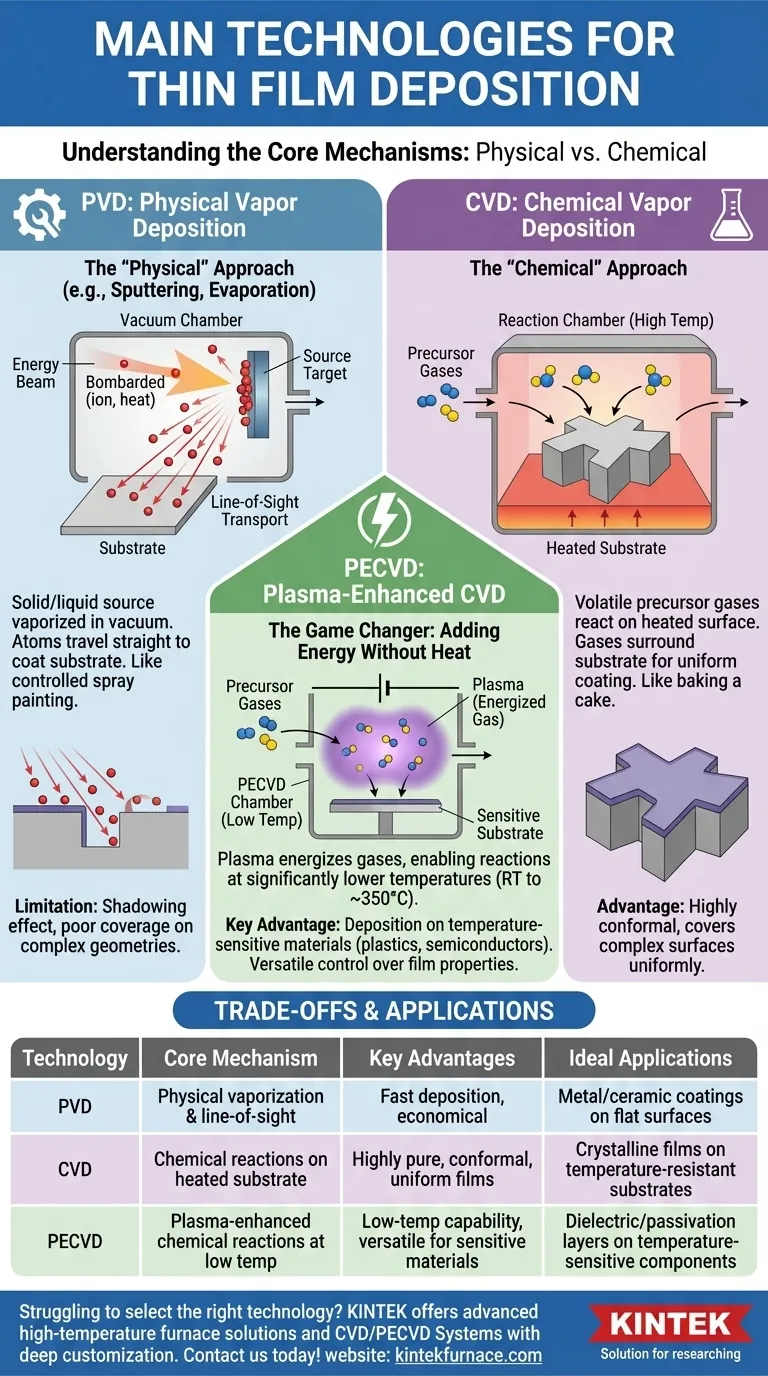

Im Kern erfolgt die Dünnschichtabscheidung durch zwei primäre Technologie-Familien: die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD). PVD beinhaltet den physikalischen Transport von Material von einer Quelle zu Ihrem Substrat, während CVD chemische Reaktionen aus Prekursor-Gasen nutzt, um eine Schicht direkt auf der Oberfläche des Substrats zu erzeugen. Eine entscheidende Variante, die Plasma-Enhanced Chemical Vapor Deposition (PECVD), verwendet Plasma, um diese chemischen Reaktionen bei wesentlich niedrigeren Temperaturen zu ermöglichen.

Die grundlegende Wahl zwischen Abscheidungstechnologien dreht sich nicht darum, welche "besser" ist, sondern darum, den Prozess auf das Material und das Substrat abzustimmen. Die Entscheidung hängt von einem Kompromiss zwischen der physikalischen "Sichtlinien"-Natur von PVD und der chemischen "konformen" Natur von CVD sowie der Temperaturtoleranz Ihrer Komponenten ab.

Die zwei Säulen der Abscheidung: PVD vs. CVD

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der erste Schritt zur Auswahl der richtigen Technologie. Sie bilden Schichten auf grundlegend unterschiedliche Weisen.

Physikalische Gasphasenabscheidung (PVD): Der "physikalische" Ansatz

PVD umfasst eine Reihe von Vakuumabscheidungsverfahren, bei denen ein festes oder flüssiges Ausgangsmaterial in einer Vakuumumgebung verdampft und dann Atom für Atom zum Substrat transportiert wird.

Stellen Sie es sich wie eine hochkontrollierte Form des Spritzlackierens vor. Ein Quell-"Target" wird mit Energie (z. B. einem Ionenstrahl beim Sputtern) bombardiert oder erhitzt (bei der Verdampfung), wodurch Atome ausgestoßen werden, die in einer geraden Linie wandern, bis sie auf das Substrat treffen und zu einer Schicht kondensieren.

Dieser Sichtlinien-Transport ist ein charakteristisches Merkmal von PVD.

Chemische Gasphasenabscheidung (CVD): Der "chemische" Ansatz

CVD beinhaltet die Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Diese Gase zersetzen sich oder reagieren auf der Oberfläche des erhitzten Substrats, um die gewünschte feste Schicht zu erzeugen.

Dieser Prozess ähnelt eher dem Backen. Die Zutaten (Gase) werden in einem Ofen (der Kammer) gemischt, und die Hitze auf der Oberfläche der Form (dem Substrat) bewirkt, dass sie reagieren und einen festen Kuchen (die Dünnschicht) bilden.

Da die Gasmoleküle das Substrat umgeben, ist CVD bekannt für die Herstellung hochgradig konformer Beschichtungen, die komplexe, dreidimensionale Oberflächen gleichmäßig bedecken.

Der Game Changer: Plasma-Enhanced CVD (PECVD)

Traditionelles CVD erfordert oft sehr hohe Temperaturen (Hunderte oder sogar über 1000°C), um die notwendigen chemischen Reaktionen anzutreiben. PECVD wurde entwickelt, um diese entscheidende Einschränkung zu überwinden.

Wie PECVD funktioniert: Energie hinzufügen ohne Hitze

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein energetisiertes Gas) in der Reaktionskammer zu erzeugen.

Dieses Plasma überträgt Energie auf die Prekursor-Gasmoleküle, wodurch diese bei deutlich niedrigeren Temperaturen – oft von Raumtemperatur bis etwa 350°C – reagieren und eine Schicht bilden können.

Die wichtigsten Vorteile von PECVD

Diese Niedertemperaturfähigkeit macht PECVD außergewöhnlich vielseitig. Sie ermöglicht die Abscheidung hochwertiger Schichten auf Substraten, die der Hitze des traditionellen CVD nicht standhalten können, wie Kunststoffe, bestimmte Halbleiter und komplett montierte Bauteile.

Infolgedessen bietet PECVD eine hervorragende Kontrolle über Materialeigenschaften wie Brechungsindex, Schichtspannung und Härte, während eine gute Gleichmäßigkeit und Stufenbedeckung beibehalten werden.

Die Kompromisse verstehen: Welcher Prozess für welches Ziel?

Es gibt keine einzige beste Technologie; jede hat inhärente Stärken und Schwächen, die sie für unterschiedliche Anwendungen geeignet machen.

PVD: Geschwindigkeit vs. Abdeckung

PVD wird oft für die Abscheidung von Metallen und anderen einfachen Verbindungen auf relativ flachen Oberflächen bevorzugt. Die primäre Einschränkung ist der "Schatteneffekt", der durch seine Sichtlinien-Natur verursacht wird und zu einer schlechten Abdeckung in Gräben oder auf komplexen Geometrien führt.

CVD: Qualität vs. Temperatur

Traditionelles CVD ist der Goldstandard für die Erzeugung extrem reiner, dichter und hochgleichmäßiger kristalliner Schichten. Sein Hauptnachteil ist die hohe Prozesstemperatur, die die Art der verwendbaren Substrate einschränkt.

PECVD: Vielseitigkeit vs. Komplexität

PECVD löst das Temperaturproblem von CVD und ermöglicht hochwertige, konforme Schichten auf empfindlichen Substraten. Der Plasmaprozess kann jedoch manchmal Wasserstoff oder andere Verunreinigungen in die Schicht einbringen und komplexer zu steuern sein als PVD oder thermisches CVD.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach Ihrem Hauptziel für die Dünnschicht richten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen metallischen oder keramischen Beschichtung auf einer flachen Oberfläche liegt: PVD ist oft die direkteste, wirtschaftlichste und schnellste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen, kristallinen Schicht auf einem temperaturbeständigen Substrat liegt: Traditionelles CVD bietet eine unübertroffene Schichtqualität und Konformität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochwertigen, konformen dielektrischen oder Passivierungsschicht auf einer temperaturempfindlichen Komponente liegt: PECVD bietet die beste Balance aus Leistung und Prozessflexibilität.

Das Verständnis des Kernmechanismus – physikalischer Transport versus chemische Reaktion – ist der Schlüssel zur Navigation durch diese Technologien und zur Auswahl des optimalen Wegs für Ihr Projekt.

Zusammenfassungstabelle:

| Technologie | Kernmechanismus | Wichtige Vorteile | Ideale Anwendungen |

|---|---|---|---|

| PVD | Physikalische Verdampfung und Sichtlinien-Transport | Schnelle Abscheidung, wirtschaftlich für flache Oberflächen | Metall-/Keramikbeschichtungen auf flachen Substraten |

| CVD | Chemische Reaktionen auf beheiztem Substrat | Hochreine, konforme, gleichmäßige Schichten | Kristalline Schichten auf temperaturbeständigen Substraten |

| PECVD | Plasmagestützte chemische Reaktionen bei niedrigen Temperaturen | Niedertemperaturfähigkeit, vielseitig für empfindliche Materialien | Dielektrische/Passivierungsschichten auf temperaturempfindlichen Komponenten |

Fällt es Ihnen schwer, die richtige Dünnschichtabscheidungstechnologie für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Abscheidungsprozesse zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung