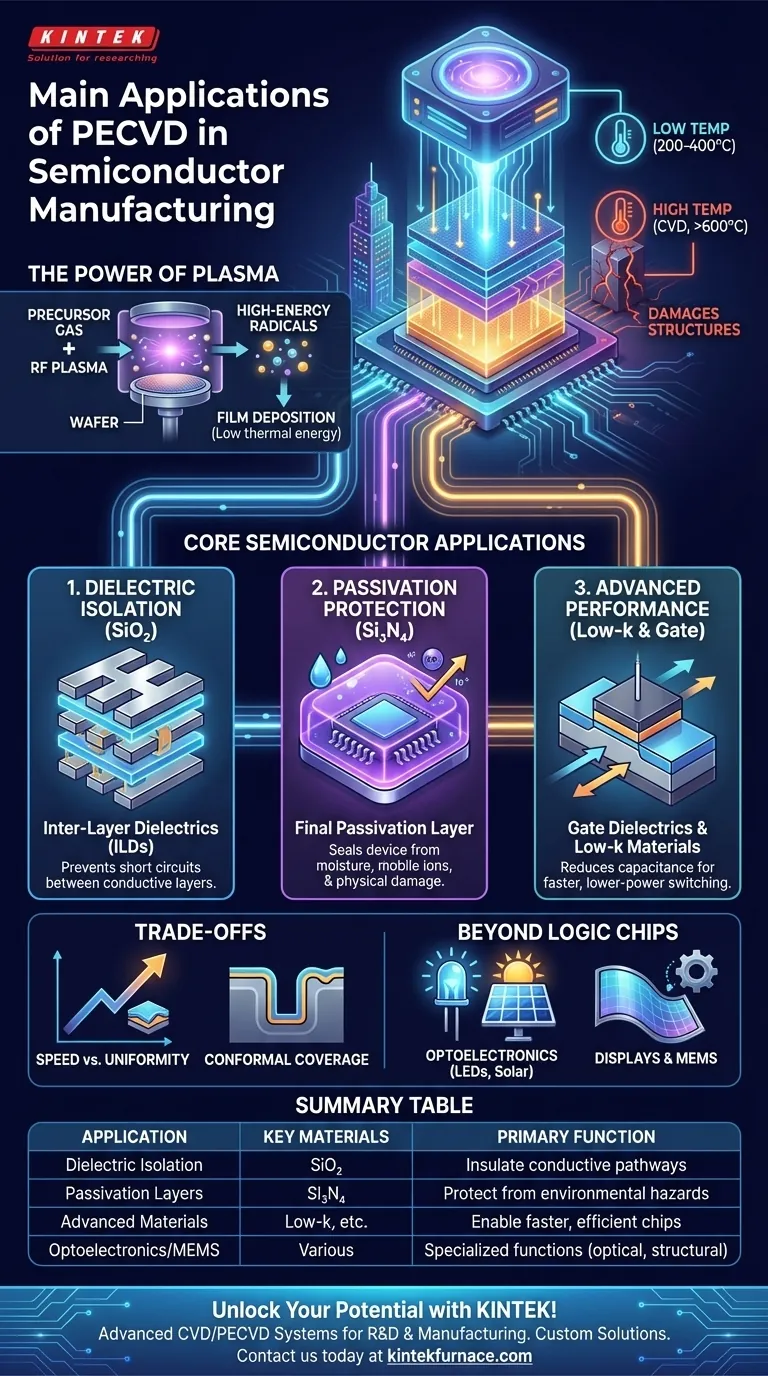

In der Halbleiterfertigung ist PECVD die tragende Technologie zur Abscheidung der wesentlichen isolierenden Schichten, die moderne Mikrochips ermöglichen. Die Hauptanwendungen sind die Herstellung hochwertiger Schichten aus Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), die zur Isolierung von Leiterbahnen, zum Aufbau von Kondensatoren und zum Schutz des fertigen Bauelements vor der Umgebung dienen. Der Hauptvorteil der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) liegt darin, dass diese Abscheidung bei niedrigen Temperaturen durchgeführt werden kann, wodurch die bereits auf dem Siliziumwafer aufgebaute empfindliche, mehrschichtige Schaltung erhalten bleibt.

Die moderne Chipfertigung gleicht dem Bau eines Wolkenkratzers mit Milliarden winziger, zerbrechlicher elektrischer Komponenten auf jeder Etage. PECVD ist die entscheidende Technik, die es den Herstellern ermöglicht, neue Isolationsschichten (die Böden und Wände) hinzuzufügen, ohne die intensive Hitze, die die bereits installierte komplizierte Verdrahtung darunter schmelzen und zerstören würde.

Das grundlegende Problem, das PECVD löst

Die Kernherausforderung beim Aufbau integrierter Schaltkreise besteht darin, Dutzende von Funktionsschichten übereinander zu stapeln. Jede neue Schicht muss hinzugefügt werden, ohne die bereits gefertigten Milliarden von Transistoren und Leitungen zu beschädigen.

Die Notwendigkeit der Abscheidung bei niedriger Temperatur

Beim Aufbau eines Chips sammeln sich temperatursensitive Komponenten an. Die herkömmliche Chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen (600-800 °C oder mehr), um die Energie zu liefern, die zum Aufspalten der Precursor-Gase und zur Filmbildung erforderlich ist.

Diese Hitze würde zuvor gefertigte Strukturen, wie Aluminium-Interconnects oder präzise dotierte Siliziumbereiche, zerstören oder deren Eigenschaften verändern. PECVD löst dieses Problem, indem es bei viel niedrigeren Temperaturen arbeitet, typischerweise im Bereich von 200-400 °C.

Die Rolle des Plasmas

PECVD ersetzt extreme Hitze durch Energie aus einem Plasma. Durch Anlegen eines elektromagnetischen Feldes (meist Hochfrequenz) werden Precursor-Gase in ein reaktives Plasma ionisiert.

Dieses Plasma enthält energiereiche Elektronen, die mit Gasmolekülen kollidieren und diese in reaktive Radikale zerlegen. Diese Radikale sind hochenergetisch und reagieren leicht auf der Waferoberfläche, um einen hochwertigen Film zu bilden, alles ohne die Notwendigkeit hoher thermischer Energie.

Kernanwendungen in der Bauteilfertigung

PECVD wird nicht nur für eine einzige Aufgabe eingesetzt; es ist ein vielseitiges Werkzeug, das in mehreren kritischen Phasen der Chipherstellung angewendet wird. Seine Hauptfunktion ist immer die Abscheidung dielektrischer (isolierender) Schichten.

Dielektrische Schichten zur Isolierung

Die häufigste Anwendung ist die Abscheidung von Siliziumdioxid (SiO₂). Stellen Sie sich dies als die Isolierung um die mikroskopisch kleinen Kupfer- oder Aluminium-"Drähte" (Interconnects) vor, die sich im gesamten Chip befinden.

Diese Zwischenschichtdielektrika (ILDs) verhindern, dass elektrische Signale zwischen benachbarten oder vertikal gestapelten leitfähigen Schichten kurzschließen, und stellen sicher, dass Signale dorthin gelangen, wo sie sollen.

Passivierungsschichten zum Schutz

Siliziumnitrid (Si₃N₄) ist ein weiteres Schlüsselmaterial, das durch PECVD abgeschieden wird. Es ist unglaublich dicht und robust und eignet sich daher als ideale abschließende Passivierungsschicht.

Diese Schicht wirkt wie eine harte Schutzhülle über der fertiggestellten integrierten Schaltung. Sie versiegelt das Bauteil gegen Feuchtigkeit, mobile Ionen (wie Natrium) und physische Schäden während der Verpackung und des Gebrauchs, was für die Langzeitzuverlässigkeit von entscheidender Bedeutung ist.

Gate-Dielektrika und Low-k-Materialien

In einigen Anwendungen wird PECVD zur Abscheidung des Gate-Dielektrikums verwendet, der ultradünnen Isolierschicht, die den Stromfluss in einem Transistor steuert.

Für fortschrittliche Chips wird PECVD auch zur Abscheidung von Low-k-Dielektrika verwendet. Dies sind Spezialmaterialien mit einer geringeren Dielektrizitätskonstante als herkömmliches SiO₂, was die parasitäre Kapazität zwischen den Leitungen reduziert und schnellere Schaltgeschwindigkeiten sowie einen geringeren Stromverbrauch ermöglicht.

Verständnis der Kompromisse

Obwohl PECVD unverzichtbar ist, ist es nicht für jedes Szenario die perfekte Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur Wertschätzung seiner Rolle.

Geschwindigkeit vs. Gleichmäßigkeit

PECVD bietet sehr schnelle Abscheidungsraten, was ein großer Vorteil für den Durchsatz in der Massenfertigung ist.

Das Erreichen höchster Geschwindigkeiten kann jedoch manchmal auf Kosten der Schichtgleichmäßigkeit gehen, bei der die Dicke der abgeschiedenen Schicht über den Wafer hinweg leicht variiert. Prozessingenieure müssen die Parameter sorgfältig abstimmen, um diesen Kompromiss auszugleichen.

Konforme Abdeckung

Konformität bezieht sich auf die Fähigkeit einer Schicht, die Böden und Seitenwände komplexer, dreidimensionaler Gräben und Strukturen gleichmäßig zu beschichten.

Obwohl PECVD eine gute konforme Abdeckung bietet, ist diese im Allgemeinen weniger perfekt als bei Schichten, die durch Hochtemperaturverfahren wie Niederdruck-CVD (LPCVD) abgeschieden werden. Für Strukturen, die eine nahezu perfekte Konformität erfordern, können andere Verfahren gewählt werden.

Über Mainstream-Logikchips hinaus

Die Vielseitigkeit von PECVD erweitert seine Anwendung auf eine breite Palette anderer Halbleiterbauelemente, die für das moderne Elektronik-Ökosystem von entscheidender Bedeutung sind.

Optoelektronik: LEDs und Solarzellen

PECVD ist unerlässlich für die Herstellung von Hochleistungs-LEDs und Solarzellen. Es wird zur Abscheidung von Antireflexionsbeschichtungen, Passivierungsschichten und transparenten leitfähigen Oxiden verwendet, die für die effiziente Steuerung des Lichts und die Energiegewinnung von entscheidender Bedeutung sind.

Displays und MEMS

Die Dünnschichttransistoren (TFTs), die jedes Pixel in modernen LCD- und OLED-Displays steuern, werden häufig unter Verwendung von PECVD hergestellt.

Es ist auch ein Schlüsselprozess bei der Herstellung von Mikroelektromechanischen Systemen (MEMS), wie den winzigen Beschleunigungssensoren in Ihrem Smartphone, indem die strukturellen und opferbaren Schichten abgeschieden werden, die für den Aufbau dieser mikroskopischen Maschinen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung von PECVD ist immer an ein präzises technisches Ziel gebunden.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz in fortschrittlichen Chips liegt: Sie verwenden PECVD, um Low-k-Dielektrikumschichten zwischen dichten Interconnects abzuscheiden, um Signalverzögerungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Bauteilzuverlässigkeit und Langlebigkeit liegt: Sie verwenden PECVD, um eine abschließende, robuste Siliziumnitrid-Passivierungsschicht abzuscheiden, um den Chip vor Umwelteinflüssen zu schützen.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, kostengünstiger Fertigung liegt: Die schnellen Abscheidungsraten von PECVD machen es zum bevorzugten Prozess für den Aufbau des Großteils der isolierenden Schichten in einem Standardchip.

- Wenn Ihr Hauptaugenmerk auf spezialisierten optischen oder mechanischen Bauteilen liegt: Sie nutzen PECVD zur Abscheidung von Schichten mit spezifischen optischen Eigenschaften in LEDs oder von strukturellen Schichten in MEMS.

Das Verständnis dieser Anwendungen zeigt, dass PECVD nicht nur ein einzelner Schritt ist, sondern eine grundlegende Säule, die die Komplexität und Zuverlässigkeit nahezu aller modernen Halbleiterbauelemente ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Hauptfunktion |

|---|---|---|

| Dielektrische Schichten zur Isolierung | Siliziumdioxid (SiO₂) | Isolierung von Leiterbahnen zur Vermeidung von Kurzschlüssen |

| Passivierungsschichten zum Schutz | Siliziumnitrid (Si₃N₄) | Schutz der Chips vor Feuchtigkeit, Ionen und physischen Schäden |

| Gate-Dielektrika und Low-k-Materialien | Low-k-Dielektrika | Reduzierung der Kapazität für schnellere Chips mit geringerem Stromverbrauch |

| Optoelektronik und MEMS | Verschiedenes (z. B. Antireflexionsbeschichtungen) | Ermöglichung von LEDs, Solarzellen, Displays und Sensoren |

Entfesseln Sie das volle Potenzial von PECVD für Ihre Halbleiterprojekte mit KINTEK! Durch die Nutzung unserer herausragenden F&E und unserer hausinternen Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf die spezifischen Bedürfnisse von Halbleiterlaboren, MEMS-Entwicklern und Optoelektronik-Forschern zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Ziele und steigern Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor