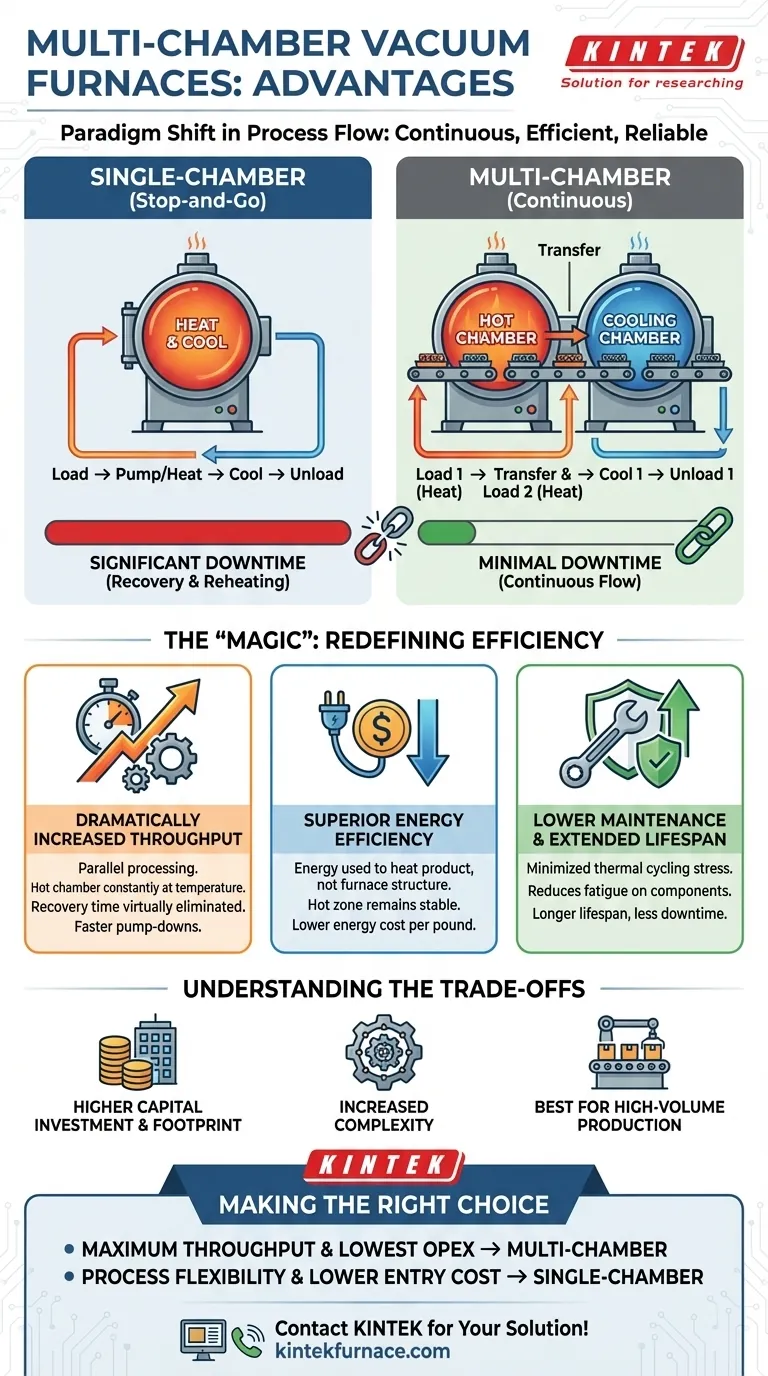

Im Kern lösen Mehrkammer-Vakuumöfen das Hauptproblem herkömmlicher Einkammerkonstruktionen: die Notwendigkeit, dieselbe Kammer für jede einzelne Charge zu heizen und zu kühlen. Indem sie die Heiz- und Kühlprozesse in dedizierte, spezialisierte Kammern aufteilen, ermöglichen sie einen kontinuierlichen Arbeitsablauf, der den Durchsatz dramatisch erhöht, die Energieeffizienz verbessert und die langfristigen Wartungskosten senkt.

Der zentrale Vorteil ist nicht nur eine inkrementelle Verbesserung; es ist ein Paradigmenwechsel im Prozessfluss. Durch den Übergang von einem Batch-Prozess (erhitzen, dann abkühlen) zu einem parallelen Prozess (eine Charge erhitzen, während eine andere abkühlt) verwandeln Mehrkammeröfen einen Stop-and-Go-Betrieb in eine kontinuierliche industrielle Fertigungslinie.

Wie Mehrkammeröfen die Effizienz neu definieren

Die "Magie" eines Mehrkammersystems liegt in seiner logischen Aufgabentrennung. Anstatt dass eine Kammer jeden Schritt ausführt, übernehmen spezialisierte Module jede Phase des Wärmebehandlungsprozesses, wodurch ein wesentlich effizienteres und robusteres System entsteht.

Das Kernprinzip: Prozessparallelisierung

Ein Einkammerofen muss für jede Charge einen vollständigen thermischen Zyklus durchlaufen: Evakuieren, Aufheizen, Halten und dann Abkühlen. Die gesamte Ofenstruktur durchläuft diesen Zyklus, wodurch erhebliche Ausfallzeiten entstehen, in denen keine produktive Arbeit geleistet wird.

Mehrkammeröfen eliminieren diese verschwendete Zeit. Eine Charge wird in einer dedizierten Heißkammer erhitzt und dann in eine separate Kühl- oder Abschreckkammer überführt, wodurch die nächste Charge sofort in die Heizzone eintreten kann.

Vorteil 1: Dramatisch erhöhter Durchsatz

Diese Parallelverarbeitung ist der Schlüssel zu höherer Produktivität. Indem die Heißkammer konstant auf Temperatur gehalten und für die nächste Charge bereit ist, wird die "Erholungszeit" zwischen den Chargen praktisch eliminiert.

Die Evakuierungszeiten werden ebenfalls verkürzt, da die Heißkammer unter Vakuum bleiben kann. Dieser kontinuierliche Fluss reduziert die gesamte Bearbeitungszeit pro Teil erheblich und erhöht den Gesamtausstoß des Ofens.

Vorteil 2: Überlegene Energieeffizienz

Bei einem Einkammerdesign wird eine enorme Menge Energie verschwendet, indem die Isolierung und die Strukturkomponenten des Ofens für jede Charge aus einem abgekühlten Zustand erneut erhitzt werden.

Ein Mehrkammerdesign hält die Heizzone konstant heiß. Energie wird hauptsächlich zum Erhitzen des Produkts selbst verwendet, nicht des gesamten Ofenapparats, was zu wesentlich niedrigeren Energiekosten pro Kilogramm verarbeitetem Material führt.

Vorteil 3: Verbesserte Komponentenlebensdauer und geringerer Wartungsaufwand

Die ständige Ausdehnung und Kontraktion durch thermische Zyklen ist die Hauptursache für Ermüdung und Ausfälle von Ofenkomponenten wie Heizelementen, Vorrichtungen und Isolierungen.

Durch die Aufrechterhaltung einer stabilen Temperatur in der Heißkammer minimiert ein Mehrkammerofen diese Belastung. Dies führt zu einer deutlich längeren Lebensdauer kritischer Komponenten und einer spürbaren Reduzierung der Wartungskosten und Ausfallzeiten.

Die Kompromisse verstehen

Obwohl die Vorteile überzeugend sind, ist ein Mehrkammersystem keine Universallösung. Die Anerkennung der Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Kapitalinvestition

Ein Mehrkammerofen ist ein komplexeres Gerät. Er umfasst mehrere Kammern, vakuumdichte Transfermechanismen und eine ausgeklügelte Automatisierung, was zu höheren Anschaffungskosten im Vergleich zu einer Einkammereinheit führt.

Erhöhte Komplexität und Stellfläche

Die fortschrittliche Natur des Systems bedeutet mehr bewegliche Teile und komplexere Steuerungssysteme. Es erfordert auch eine größere Stellfläche in der Fabrikhalle, um die mehreren Kammern und Transferlinien unterzubringen.

Am besten geeignet für die Großserienproduktion

Die Effizienzgewinne eines Mehrkammerofens sind bei großen, standardisierten Produktionsläufen am ausgeprägtesten. Für einen Lohnfertiger, der viele verschiedene kleine, kundenspezifische Chargen mit unterschiedlichen Prozessparametern verarbeitet, könnte die Rüstzeit einige der Durchsatzvorteile zunichtemachen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zwischen einem Einkammer- und einem Mehrkammerofen hängt ausschließlich von Ihren spezifischen Betriebszielen und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für ein konsistentes Produkt liegt: Ein Mehrkammerofen ist die definitive Wahl für einen kontinuierlichen Fluss und die niedrigsten Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der langfristigen Betriebskosten (OpEx) liegt: Die erheblichen Energieeinsparungen und der geringere Wartungsaufwand eines Mehrkammerdesigns werden auf lange Sicht eine starke Rendite der anfänglichen Investition liefern.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für unterschiedliche, Kleinserienaufträge liegt: Ein einfacherer, kostengünstigerer Einkammerofen könnte eine praktischere Lösung mit einer niedrigeren Eintrittsbarriere bieten.

Letztendlich erfordert die Wahl der richtigen Ofentechnologie ein klares Verständnis Ihrer Prozessanforderungen und finanziellen Ziele.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Erhöhter Durchsatz | Parallele Verarbeitung eliminiert Ausfallzeiten und ermöglicht einen kontinuierlichen Arbeitsablauf |

| Überlegene Energieeffizienz | Stabile Heißkammer reduziert Energieverschwendung, senkt Kosten pro Teil |

| Geringere Wartungskosten | Minimierte thermische Zyklen verlängern die Komponentenlebensdauer |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen Ofenlösungen zu transformieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrkammer-Vakuumöfen Ihren Durchsatz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten