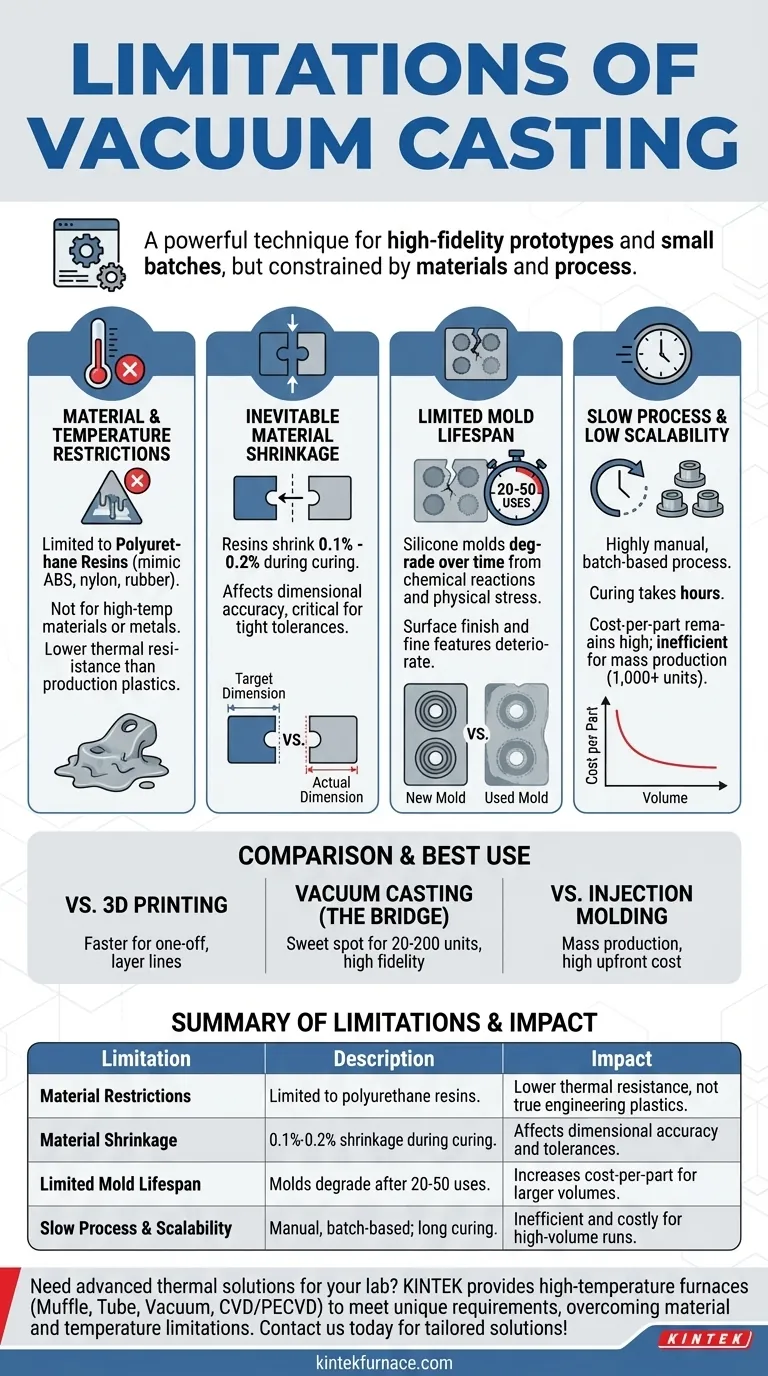

Im Grunde ist das Vakuumgießen eine leistungsstarke Technik zur Herstellung hochwertiger Prototypen, aber es ist grundlegend durch seine Materialien und seinen Prozess begrenzt. Die Hauptbeschränkungen sind eine enge Palette verwendbarer Polymere, unvermeidliche Teileschrumpfung, eine langsame Produktionsgeschwindigkeit, die für die Massenfertigung ungeeignet ist, und die begrenzte Lebensdauer seiner Silikonformen.

Obwohl das Vakuumgießen hervorragend geeignet ist, kleine Chargen von optisch und haptisch präzisen Teilen herzustellen, ist es kein direkter Ersatz für Massenproduktionsmethoden wie den Spritzguss. Das Verständnis seiner Einschränkungen ist entscheidend, um es effektiv für seinen vorgesehenen Zweck einzusetzen: schnelle, hochwertige Prototypenentwicklung und Kleinserienfertigung.

Um die Grenzen zu verstehen, verstehen Sie zuerst den Prozess

Vakuumgießen ist ein mehrstufiger Prozess, bei dem eine weiche Silikonform verwendet wird, um Kunststoffteile herzustellen. Das "Vakuum" ist entscheidend, da es Luftblasen aus dem flüssigen Harz entfernt, während es gegossen wird, um ein makelloses, blasenfreies Endteil zu gewährleisten, das Oberflächendetails perfekt erfasst.

Schritt 1: Das Urmodell

Zuerst wird eine perfekte "Master"-Version des Teils erstellt. Dies geschieht typischerweise mit einem hochauflösenden 3D-Drucker (wie SLA) oder CNC-Bearbeitung. Die Qualität der endgültig gegossenen Teile kann niemals die Qualität dieses Urmodells übertreffen.

Schritt 2: Die Silikonform

Dieses Urmodell wird in einem Kasten aufgehängt und flüssiges Silikon wird darum herumgegossen. Nach dem Aushärten in einem Ofen wird das Silikon vorsichtig aufgeschnitten und das Urmodell entfernt. Dies hinterlässt einen hohlen Hohlraum, der ein exakter negativer Abdruck des Teils ist.

Schritt 3: Das Teil gießen

Zweikomponenten-Flüssigharze auf Polyurethanbasis werden gemischt und dann in eine Vakuumkammer gegeben. Das Vakuum entfernt alle gelöste Luft aus dem Harz. Das Harz wird dann, immer noch unter Vakuum, in die Silikonform gegossen und füllt den Hohlraum vollständig aus, bevor es aushärtet.

Wichtige Einschränkungen des Vakuumgießens erklärt

Die Eleganz des Vakuumgießprozesses ist auch die Quelle seiner Einschränkungen. Jede Beschränkung ergibt sich direkt aus den verwendeten Materialien und den manuellen Schritten.

Material- und Temperaturbeschränkungen

Der Prozess ist fast ausschließlich auf eine Materialfamilie namens Polyurethanharze beschränkt. Obwohl diese Harze die Eigenschaften von Produktionskunststoffen wie ABS, Nylon und Gummi imitieren können, sind sie nicht dasselbe.

Da die Silikonform weich ist und einen niedrigen Schmelzpunkt hat, kann Vakuumgießen nicht für Hochtemperaturmaterialien oder Metalle verwendet werden. Die fertigen Teile selbst haben auch im Allgemeinen eine geringere Wärmebeständigkeit als ihre spritzgegossenen Gegenstücke.

Unvermeidliche Materialschrumpfung

Alle Polyurethanharze schrumpfen beim Aushärten und Erhärten leicht. Diese Schrumpfrate, typischerweise zwischen 0,1 % und 0,2 %, kann die endgültigen Abmessungen des Teils beeinflussen.

Obwohl dies für viele Anwendungen oft vernachlässigbar ist, kann es ein kritisches Problem für Komponenten sein, die extrem enge Toleranzen für Montage oder Funktion erfordern. Der Effekt ist in dickeren Abschnitten eines Teils oft stärker ausgeprägt.

Begrenzte Formlebensdauer

Eine einzelne Silikonform ist nicht dauerhaft. Die Kombination aus chemischen Reaktionen mit dem Harz und der physikalischen Belastung beim Entformen jedes Teils führt dazu, dass sich die Form im Laufe der Zeit verschlechtert.

Typischerweise kann eine einzelne Form nur 20 bis 50 Teile produzieren, bevor die Oberflächengüte nachlässt und feine Details ihre Schärfe verlieren. Diese inhärente Beschränkung ist ein Hauptgrund, warum das Vakuumgießen für die Großserienproduktion nicht geeignet ist.

Langsamer Prozess und geringe Skalierbarkeit

Vakuumgießen ist ein hochmanueller, batchbasierter Prozess. Die Aushärtezeit für jedes Teil kann je nach Harz und Teilgeometrie zwischen weniger als einer Stunde und mehreren Stunden liegen.

Wenn man die manuelle Arbeit des Mischens, Gießens und Entformens mit der begrenzten Formlebensdauer kombiniert, wird deutlich, dass der Prozess nicht effizient skaliert werden kann. Die Kosten pro Teil bleiben relativ hoch und sinken nicht signifikant mit dem Volumen, anders als beim Spritzguss.

Die Kompromisse verstehen

Die Wahl eines Fertigungsverfahrens ist immer eine Abwägung von Kosten, Geschwindigkeit und Qualität. Die Einschränkungen des Vakuumgießens werden im Vergleich zu anderen gängigen Methoden deutlicher.

Gegenüber 3D-Druck

Der 3D-Druck ist für ein einzelnes, einmaliges Teil schneller. Das Vakuumgießen ist jedoch oft schneller und kostengünstiger, wenn Sie 10-50 Kopien benötigen. Entscheidend ist, dass das Vakuumgießen Teile mit überlegenen, isotropen Materialeigenschaften und einer Oberflächengüte ohne Schichtlinien erzeugt.

Gegenüber Spritzguss

Der Spritzguss ist der unangefochtene Champion der Massenproduktion. Er verwendet langlebige Stahlformen, die Millionen von Teilen zu sehr geringen Kosten pro Teil produzieren können. Die Vorlaufkosten und die Zeit für die Herstellung dieser Stahlform sind jedoch immens (Zehntausende von Dollar und Wochen oder Monate).

Vakuumgießen dient als perfekte Brücke, die es Ihnen ermöglicht, ein Design mit einigen Dutzend hochwertiger Teile zu testen, bevor Sie sich zu den massiven Kosten einer Spritzgussform verpflichten.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie Vakuumgießen, wenn seine Stärken zu Ihrem Projektstadium und Ihren Zielen passen. Vermeiden Sie es, wenn seine Einschränkungen im Widerspruch zu Ihren Kernanforderungen stehen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einiger hochwertiger, marktreifer Prototypen liegt: Vakuumgießen ist eine ausgezeichnete Wahl und liefert im Vergleich zum 3D-Druck überlegene Ästhetik und Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf einer kleinen Produktionsserie (20-200 Einheiten) liegt: Dies ist der optimale Bereich für das Vakuumgießen, da die Herstellung mehrerer Silikonformen immer noch wesentlich billiger ist als die Werkzeugherstellung für den Spritzguss.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung (1.000+ Einheiten) liegt: Vakuumgießen ist keine praktikable Option; seine Kosten- und Geschwindigkeitsbeschränkungen machen den Spritzguss zur einzig praktischen Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit oder Hochtemperaturleistung liegt: Sie sollten CNC-Bearbeitung für Metallteile verwenden oder ein Herstellungsverfahren wählen, das echte technische Thermoplaste verwendet.

Letztendlich ist das Vakuumgießen ein Spezialwerkzeug, das die kritische Lücke zwischen einem einzelnen Prototypen und der vollständigen Produktion schließen soll.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Materialbeschränkungen | Beschränkt auf Polyurethanharze; kann keine Hochtemperaturmaterialien oder Metalle verwenden. | Teile haben eine geringere Wärmebeständigkeit und können nicht alle Produktionskunststoffe genau nachbilden. |

| Materialschrumpfung | Schrumpfrate von 0,1 % bis 0,2 % während des Aushärtens. | Kann die Maßhaltigkeit beeinträchtigen, insbesondere bei Teilen mit engen Toleranzen. |

| Begrenzte Formlebensdauer | Silikonformen verschleißen nach 20-50 Anwendungen. | Nicht für die Massenproduktion geeignet; erhöht die Kosten pro Teil bei größeren Stückzahlen. |

| Langsamer Prozess und geringe Skalierbarkeit | Manueller, chargenbasierter Prozess mit Aushärtezeiten von unter einer Stunde bis zu mehreren Stunden. | Ineffizient für hohe Stückzahlen; Kosten pro Teil bleiben hoch. |

Benötigen Sie fortschrittliche thermische Lösungen für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Material- und Temperaturgrenzen überwinden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit