Als Strukturmaterial sind die primären Einschränkungen von Molybdändisilizid seine ausgeprägte Sprödigkeit bei Temperaturen unter etwa 1000 °C und ein signifikanter Verlust an Festigkeit und Kriechbeständigkeit bei Temperaturen über 1200 °C. Obwohl es einen außergewöhnlich hohen Schmelzpunkt und eine hervorragende Oxidationsbeständigkeit besitzt, schaffen diese beiden spezifischen Schwächen eine herausfordernde Leistungslücke für tragende Anwendungen.

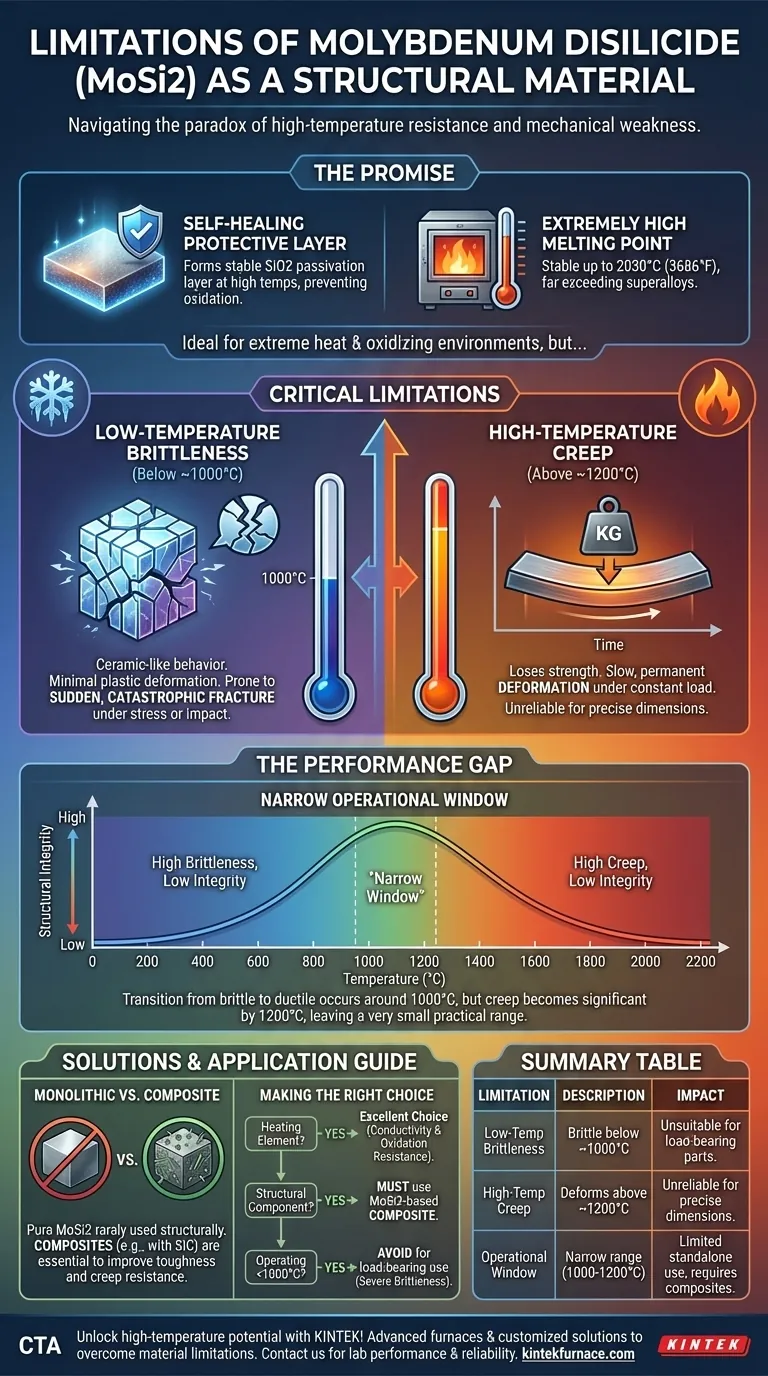

Molybdändisilizid (MoSi2) stellt ein Paradoxon für Ingenieure dar. Seine Fähigkeit, eine schützende, selbstheilende Glasschicht zu bilden, macht es ideal für extreme Hitze, doch seine keramikähnliche Sprödigkeit und Hochtemperaturschwäche verhindern seinen Einsatz als reines, monolithisches Strukturbauteil.

Das Versprechen: Warum MoSi2 überhaupt in Betracht gezogen wird

Um seine Einschränkungen zu verstehen, müssen wir zunächst seine primäre Stärke würdigen: außergewöhnliche Leistung in oxidierenden Hochtemperaturumgebungen.

Eine selbstheilende Schutzschicht

Bei hohen Temperaturen reagiert MoSi2 mit Sauerstoff und bildet eine dünne, stabile Passivierungsschicht aus Siliziumdioxid (SiO2) auf seiner Oberfläche. Diese glasartige Schicht wirkt als Barriere und schützt das darunterliegende Material vor weiterer Oxidation und Degradation.

Extrem hoher Schmelzpunkt

Mit einem Schmelzpunkt von 2030 °C (3686 °F) ist MoSi2 grundsätzlich bei Temperaturen stabil, die weit über denen der meisten Superlegierungen liegen. Dies macht es zu einem vielversprechenden Kandidaten für Turbinen, Öfen und Luft- und Raumfahrtkomponenten der nächsten Generation.

Kritische Einschränkungen für den strukturellen Einsatz

Trotz seiner thermischen Stabilität versagt MoSi2 an zwei entscheidenden mechanischen Fronten, die für die strukturelle Integrität nicht verhandelbar sind.

Tieftemperatursprödigkeit

Unterhalb von etwa 1000 °C verhält sich MoSi2 wie eine Keramik. Seine starre tetragonale Kristallstruktur ermöglicht nur eine sehr geringe plastische Verformung, was bedeutet, dass es unter Belastung plötzlich und katastrophal bricht, anstatt sich wie ein Metall zu biegen oder nachzugeben.

Diese Sprödigkeit macht die Herstellung extrem schwierig und es ist sehr anfällig für Schäden durch Thermoschock oder geringfügige Stöße während des Betriebs oder der Wartung.

Hochtemperaturkriechen

Die zweite Einschränkung tritt am anderen Ende des Temperaturspektrums auf. Trotz seines hohen Schmelzpunkts beginnt MoSi2 bei Temperaturen über 1200 °C seine Festigkeit zu verlieren und sich unter konstanter Last zu verformen (ein Phänomen, das als Kriechen bekannt ist).

Diese langsame Verformung macht es unzuverlässig für Komponenten, die unter Belastung präzise Abmessungen beibehalten müssen, wie z. B. eine Turbinenschaufel oder ein Stützbalken.

Die Kompromisse verstehen: Die Leistungslücke

Die größte Herausforderung bei der Verwendung von MoSi2 besteht darin, dass seine Stärken und Schwächen ein enges und problematisches Betriebsfenster schaffen.

Der Übergang von spröde zu duktil

Das Material geht bei etwa 1000 °C von sprödem zu duktilerem Verhalten über. Dies ist jedoch genau der Punkt, an dem seine Kriechbeständigkeit zu sinken beginnt und sich bei 1200 °C zu einem großen Problem entwickelt.

Dies lässt einen sehr kleinen Temperaturbereich übrig, in dem das Material weder zu spröde noch zu schwach ist, was seine praktische Anwendung als eigenständige Struktur stark einschränkt.

Monolithische vs. Verbundlösungen

Aufgrund dieser inhärenten Mängel wird monolithisches (reines) MoSi2 selten für Strukturteile verwendet. Seine Einschränkungen werden fast immer durch den Einsatz als Matrixmaterial in einem Verbundwerkstoff behoben.

Durch die Verstärkung der MoSi2-Matrix mit anderen Materialien wie Siliziumkarbid (SiC)-Fasern oder anderen Keramikpartikeln können Ingenieure sowohl die Tieftemperaturzähigkeit als auch die Hochtemperaturkriechbeständigkeit dramatisch verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für MoSi2 hängt vollständig davon ab, ob die Anwendung strukturell ist und wie Sie seine Schwächen mindern wollen.

- Wenn Ihr Hauptaugenmerk auf einem Heizelement liegt: MoSi2 ist eine ausgezeichnete Wahl, da seine elektrische Leitfähigkeit und Oxidationsbeständigkeit von größter Bedeutung sind und die strukturellen Belastungen minimal sind.

- Wenn Ihr Hauptaugenmerk auf einer Hochtemperatur-Strukturkomponente liegt: Verwenden Sie kein reines MoSi2. Sie müssen einen MoSi2-basierten Verbundwerkstoff spezifizieren, um die notwendige Zähigkeit und Kriechbeständigkeit für ein zuverlässiges Design zu erreichen.

- Wenn Ihre Anwendung vollständig unter 1000 °C arbeitet: Vermeiden Sie MoSi2 für tragende Zwecke aufgrund seiner starken und unzuverlässigen Sprödigkeit.

Indem Sie MoSi2 nicht als fehlerhaftes eigenständiges Material, sondern als Hochleistungsbasis für fortschrittliche Verbundwerkstoffe verstehen, können Sie seine bemerkenswerten Eigenschaften für extreme Umgebungen effektiv nutzen.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkungen auf den strukturellen Einsatz |

|---|---|---|

| Tieftemperatursprödigkeit | Spröde unter ~1000 °C, anfällig für plötzlichen Bruch | Ungeeignet für tragende Teile, schwierige Herstellung |

| Hochtemperaturkriechen | Verliert Festigkeit und verformt sich über ~1200 °C | Unzuverlässig für präzise Abmessungen unter Belastung |

| Betriebsfenster | Enger Bereich zwischen Sprödigkeit und Kriechen | Begrenzte eigenständige Nutzung, erfordert Verbundlösungen |

Entfesseln Sie das volle Potenzial von Hochtemperaturmaterialien mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir fortschrittliche Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und überwinden Materialbeschränkungen wie MoSi2-Sprödigkeit und Kriechen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Leistung und Zuverlässigkeit Ihres Labors verbessern kann!

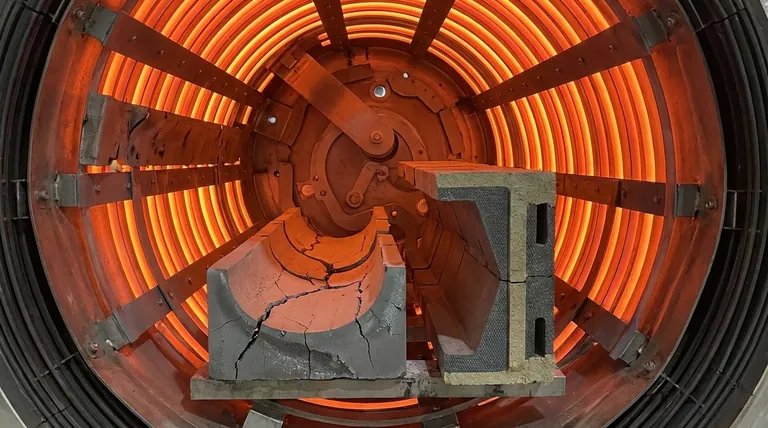

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen