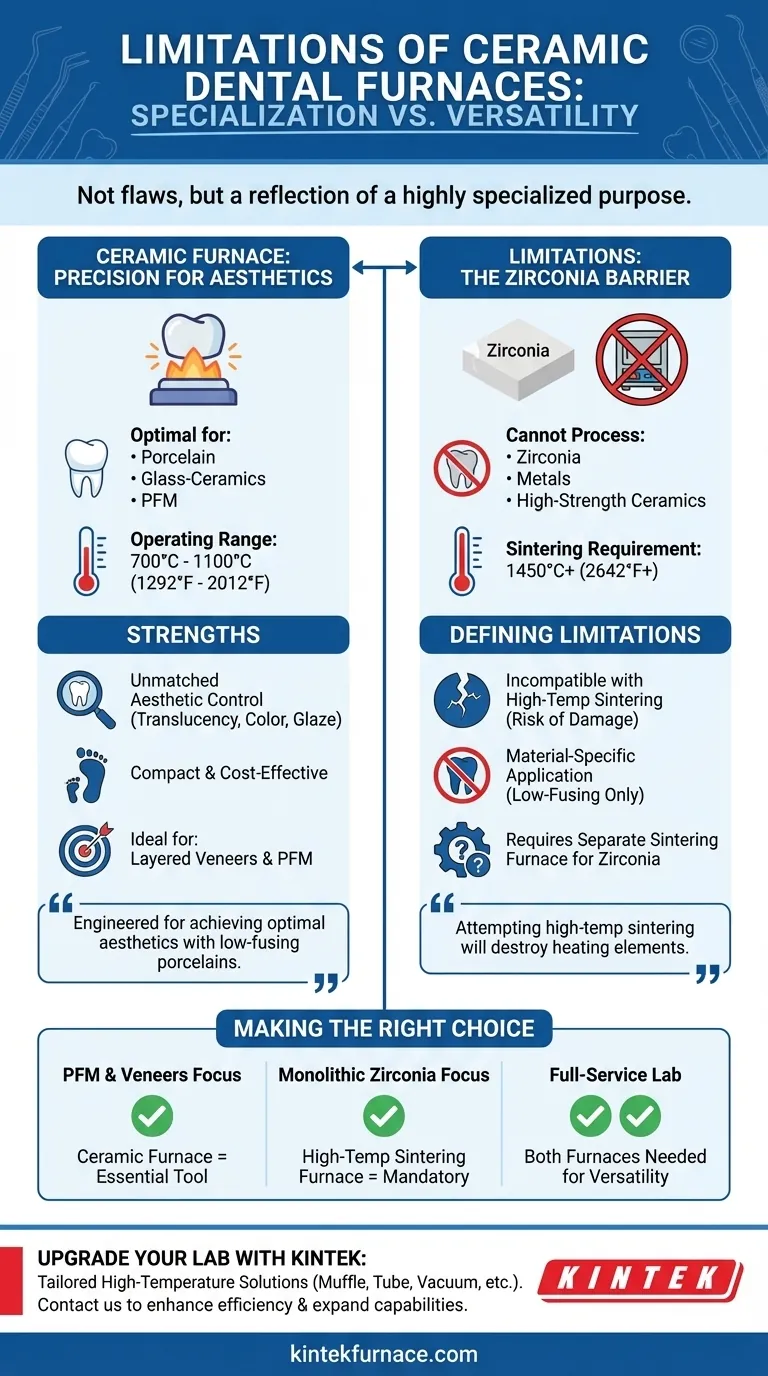

Kurz gesagt, die Haupteinschränkungen von Dental-Keramiköfen sind ihre Unfähigkeit, Hochtemperatursintern durchzuführen, und ihre Spezialisierung auf nur bestimmte keramische Materialien. Diese Öfen sind Präzisionsinstrumente, die für die einzigartigen Brennanforderungen von Porzellan und Glaskeramiken entwickelt wurden, nicht jedoch für Hochleistungsmaterialien wie Zirkonoxid, die viel höhere Prozesstemperaturen erfordern.

Die Einschränkungen eines Keramikofens sind keine Mängel, sondern spiegeln seinen hochspezialisierten Zweck wider. Es ist ein Werkzeug, das für die Erzielung optimaler Ästhetik mit niedrigschmelzenden Porzellanen entwickelt wurde, kein Universalofen für alle Dentalmaterialien.

Das Kerndesign: Präzision vor Kraft

Ein Keramikofen ist nicht einfach nur eine „heiße Kiste“, sondern ein fein abgestimmtes Instrument, das mit außergewöhnlicher Genauigkeit ein Ziel erreichen soll: die Herstellung lebensechter Dentalrestaurationen aus Porzellan.

Für Ästhetik gebaut, nicht für rohe Gewalt

Die Hauptfunktion eines Keramikofens besteht darin, Materialien wie Porzellankronen, Veneers und Porzellan-Metall-Verblendungen (PMF) zu brennen. Sein Design priorisiert gleichmäßiges Erhitzen und eine extrem genaue Temperaturregelung, um die ideale Transluzenz, Farbabstimmung und Glasur für ein makelloses ästhetisches Ergebnis zu erzielen.

Die Temperaturobergrenze

Keramiköfen arbeiten typischerweise in einem Temperaturbereich von 700 °C bis 1100 °C (1292 °F bis 2012 °F). Dieser Bereich ist perfekt für das Sintern von Porzellanschichten geeignet, aber für die Verarbeitung anderer Materialien viel zu niedrig.

Die Rolle der Heizelemente

Diese Temperaturbeschränkung ist eine direkte Folge ihrer Komponenten. Keramiköfen verwenden Heizelemente aus Materialien wie Kanthal oder Nichrom, die in ihrem beabsichtigten Betriebsbereich zuverlässig und kostengünstig sind. Sie sind nicht dafür ausgelegt, die extreme Hitze zu überstehen, die zum Sintern erforderlich ist.

Die zwei definierenden Einschränkungen erklärt

Das Verständnis dieser Designprinzipien verdeutlicht die beiden grundlegenden Einschränkungen jedes Standard-Dental-Keramikofens.

Einschränkung 1: Inkompatibilität mit Hochtemperatursintern

Die bedeutendste Einschränkung ist die Unfähigkeit, Hochleistungskeramiken wie Zirkonoxid zu sintern. Sintern ist ein Prozess, der eine poröse, „kreidige“, vorgemahlene Restauration in ein dichtes, starkes Endprodukt umwandelt.

Zirkonoxid erfordert Sintertemperaturen von 1450 °C (2642 °F) oder höher, um seine volle strukturelle Integrität zu erreichen. Der Versuch, dies in einem Keramikofen durchzuführen, würde nicht nur fehlschlagen, das Material zu verarbeiten, sondern auch die Heizelemente des Ofens zerstören.

Einschränkung 2: Materialspezifische Anwendung

Ein Keramikofen ist auf das Brennen von niedrigschmelzenden konventionellen Keramiken und Glaskeramiken beschränkt. Er kann nicht zur Verarbeitung von Metallen oder hochfesten Kristallkeramiken verwendet werden. Dies macht ihn zu einem Spezialwerkzeug anstelle einer vielseitigen All-in-One-Lösung für ein modernes Dentallabor.

Die Kompromisse verstehen: Spezialisierung vs. Vielseitigkeit

Die Wahl eines Ofens erfordert eine Abwägung seiner Fähigkeiten gegenüber den spezifischen Anforderungen Ihres Labors oder Ihrer Praxis. Der Keramikofen stellt ein klares Set von Kompromissen dar.

Was Sie gewinnen: Unübertroffene ästhetische Kontrolle

Der Hauptvorteil ist die Präzision. Durch die Konzentration auf einen niedrigeren Temperaturbereich bieten diese Öfen die außergewöhnliche Kontrolle, die erforderlich ist, um Porzellan zu schichten und natürlich aussehende Verläufe, Opaleszenz und Oberflächenstruktur zu erzielen.

Was Sie opfern: Materialvielseitigkeit

Der klare Nachteil ist die Unfähigkeit, mit Zirkonoxid zu arbeiten, das aufgrund seiner Festigkeit ein dominierendes Material in der modernen restaurativen Zahnheilkunde ist. Ein Labor, das Zirkonoxid-Restaurationen intern herstellen möchte, muss in einen separaten Hochtemperatursinterofen investieren.

Der Kosten- und Platzvorteil

Keramiköfen sind im Allgemeinen kostengünstiger und haben ein kompakteres, benutzerfreundlicheres Design als die größeren, industrielleren Sinteröfen. Für eine Praxis, die sich ausschließlich auf Porzellanarbeiten konzentriert, ist dies die wirtschaftlichere und praktischere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von der Art der hergestellten Restaurationen geleitet werden. Die „Einschränkung“ eines Keramikofens wird nur dann zu einem Problem, wenn sie nicht mit der anstehenden Aufgabe übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Porzellan-Metall-Verblendungen (PMF) und geschichteten ästhetischen Veneers liegt: Ein Keramikofen ist das unverzichtbare, zweckbestimmte Werkzeug für Ihre Arbeit.

- Wenn Ihre Praxis stark in monolithische Zirkonoxidkronen und -brücken involviert ist: Sie benötigen unbedingt einen separaten Hochtemperatursinterofen, um diese Materialien korrekt zu verarbeiten.

- Wenn Sie ein Vollservice-Labor betreiben, das eine breite Palette von Materialien verarbeitet: Sie benötigen beide Arten von Öfen, um den unterschiedlichen Verarbeitungsanforderungen verschiedener Keramiken gerecht zu werden.

Das Verständnis dieser Unterschiede stellt sicher, dass Sie in die richtige Technologie investieren, kostspielige Fehler vermeiden und die Qualität Ihrer Enderesturationen maximieren.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkungen auf Dentallabore |

|---|---|---|

| Unfähigkeit, Hochtemperatursintern durchzuführen | Erreicht keine Temperaturen über 1100 °C, die für das Sintern von Zirkonoxid erforderlich sind | Labore müssen in separate Sinteröfen für Zirkonoxid-Restaurationen investieren |

| Materialspezifische Anwendung | Nur für niedrigschmelzende Keramiken wie Porzellan und Glaskeramiken konzipiert | Schränkt die Vielseitigkeit ein, nicht geeignet für Metalle oder Hochleistungskeramiken |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf

Haben Sie mit den Einschränkungen Ihres aktuellen Keramikofens zu kämpfen? KINTEK ist spezialisiert auf die Bereitstellung maßgeschneiderter Hochtemperatur-Ofenlösungen, um Ihren einzigartigen Anforderungen gerecht zu werden. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre spezifischen experimentellen und Produktionsanforderungen präzise erfüllen können, unabhängig davon, ob Sie mit Porzellan, Zirkonoxid oder anderen fortschrittlichen Materialien arbeiten.

Lassen Sie nicht zu, dass die Ausrüstung das Potenzial Ihres Labors einschränkt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz steigern und Ihre Materialverarbeitungsfähigkeiten erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor