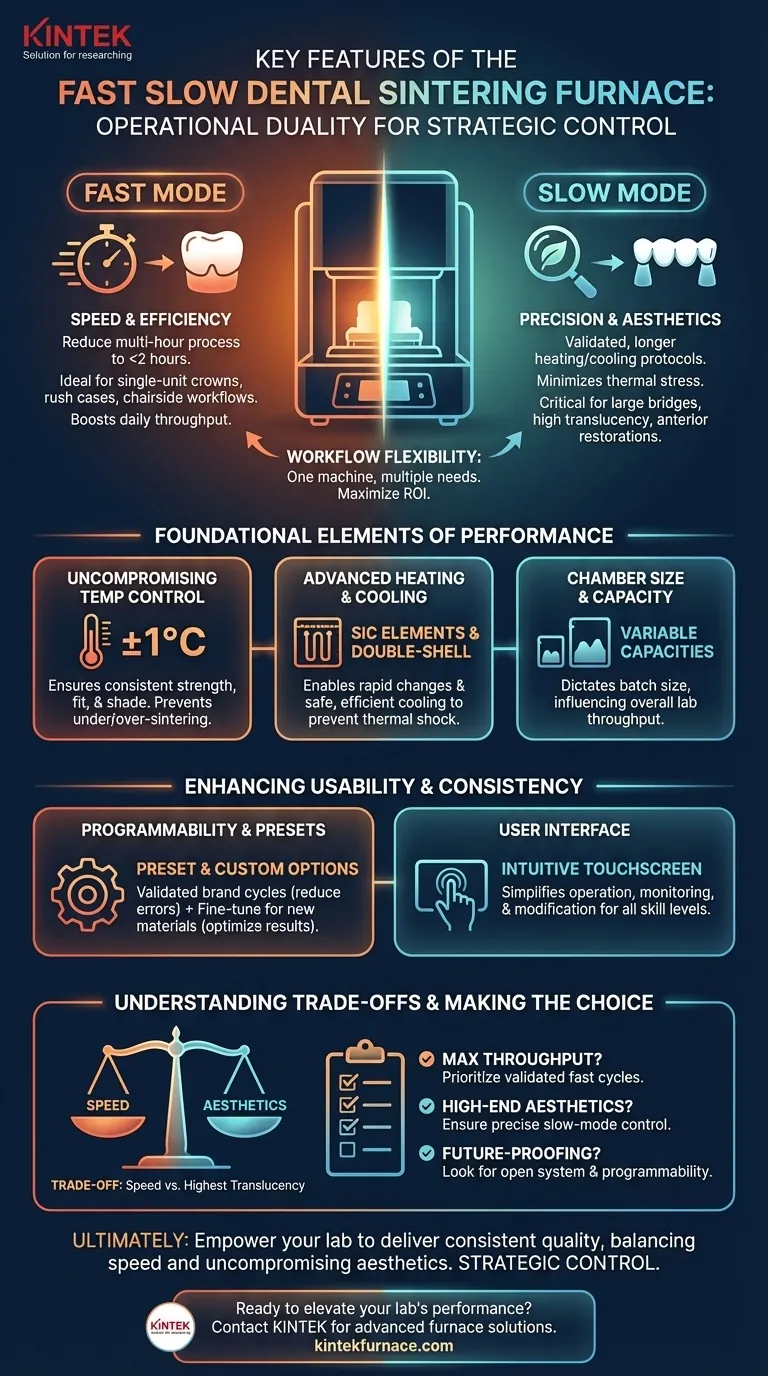

Im Kern wird ein Fast Slow Dentalsinterofen durch seine operative Dualität definiert. Seine Hauptmerkmale sind die Integration von sowohl schnellen als auch konventionellen Sinterzyklen, eine außergewöhnlich präzise Temperaturregelung, oft genau auf ±1°C, umfangreiche Programmierbarkeit mit voreingestellten und benutzerdefinierten Optionen sowie eine moderne, benutzerfreundliche Touchscreen-Benutzeroberfläche.

Der zentrale Wert eines Fast Slow Ofens liegt nicht nur in mehr Funktionen; es geht darum, strategische Kontrolle zu gewinnen. Er ermöglicht einem Dentallabor, die konkurrierenden Anforderungen an Produktionsgeschwindigkeit, Materialintegrität und endgültige ästhetische Qualität für jeden Fall präzise auszubalancieren.

Das Kernmerkmal: Duale Sintermodi

Das definierende Merkmal dieser Ofenkategorie ist ihre Fähigkeit, zwei unterschiedliche Sinterphilosophien in einer Maschine anzubieten. Dies bietet eine unübertroffene Flexibilität, um den Produktionsprozess an den klinischen Bedarf anzupassen.

Der „Schnelle“ Modus: Für Geschwindigkeit und Effizienz

Schnelle Sinterzyklen verkürzen die für die Bearbeitung von Zirkonoxid-Restaurationen erforderliche Zeit drastisch, oft von mehreren Stunden auf unter zwei Stunden.

Dieser Modus ist ideal für Einzelkronen, Eilfälle oder „chairside“-Workflows in der Praxis, bei denen eine schnelle Bearbeitung der Hauptantrieb ist. Er steigert den täglichen Durchsatz eines Labors erheblich.

Der „Langsame“ Modus: Für Präzision und Ästhetik

Konventionelles, oder „langsames“, Sintern folgt den validierten, längeren Heiz- und Kühlprotokollen des Zirkonoxidherstellers. Dieser schonende Prozess minimiert thermische Belastungen des Materials.

Dieser Modus ist entscheidend für größere, mehrgliedrige Brücken und für das Erreichen des höchsten Grades an Transluzenz und ästhetischen Ergebnissen, insbesondere bei Frontzahnrestaurationen.

Der Einfluss auf die Workflow-Flexibilität

Die Möglichkeit, zwischen den Modi zu wechseln, bedeutet, dass Sie Geräte nicht für einen einzigen Workflow dedizieren müssen. Ein einziger Ofen kann morgens eine dringende Einzelkrone und nachmittags einen komplexen, hochästhetischen Brückenfall bearbeiten, wodurch sich die Rendite Ihrer Investition maximiert.

Grundlegende Leistungselemente

Neben den dualen Modi sind mehrere Hardware- und Softwarefunktionen entscheidend für die Erzielung konsistenter, qualitativ hochwertiger Ergebnisse. Diese Elemente bilden die Grundlage für die Zuverlässigkeit des Ofens.

Kompromisslose Temperaturregelung

Echte Präzision kommt von der Fähigkeit des Ofens, Solltemperaturen ohne Schwankungen zu erreichen und zu halten. Eine Regelgenauigkeit von ±1°C ist der Maßstab.

Diese Stabilität ist unerlässlich, um Unter- oder Übersintern zu verhindern, was sich direkt auf die endgültige Festigkeit, Passform und Farbe der Restauration auswirkt.

Fortschrittliche Heiz- und Kühlsysteme

Die Geschwindigkeit des „schnellen“ Zyklus hängt von Hochleistungsheizelementen ab, typischerweise aus Siliziumkarbid (SiC), die schnellen Temperaturänderungen standhalten können.

Ein effizientes Kühlsystem und eine isolierte, doppelwandige Struktur sind ebenso wichtig. Sie ermöglichen dem Ofen ein schnelles und sicheres Abkühlen und steuern die „Aufheizrate“, um einen Thermoschock an den Restaurationen zu verhindern.

Kammergröße und Kapazität

Die physische Größe der Sinterkammer bestimmt Ihre Chargenkapazität. Dies beeinflusst direkt, wie viele Einheiten Sie gleichzeitig verarbeiten können, was sich auf den gesamten Labordurchsatz und die Effizienz auswirkt.

Verbesserung der Benutzerfreundlichkeit und Konsistenz

Fortschrittliche Funktionen sind nur dann wertvoll, wenn sie zugänglich und reproduzierbar sind. Moderne Öfen priorisieren Funktionen, die die Wahrscheinlichkeit menschlicher Fehler reduzieren und den täglichen Betrieb vereinfachen.

Programmierbarkeit und Voreinstellungsfunktionen

Die meisten Öfen werden mit voreingestellten Programmen für gängige Zirkonoxidmarken und -typen geliefert. Dies stellt sicher, dass Sie sofort einen validierten Zyklus verwenden.

Die Möglichkeit, benutzerdefinierte Programme zu erstellen und zu speichern, gibt erfahrenen Technikern die Möglichkeit, Zyklen für neue Materialien oder spezifische ästhetische Ziele fein abzustimmen und so jedes Mal konsistente Ergebnisse zu gewährleisten.

Die Benutzeroberfläche

Eine große, intuitive Touchscreen-Benutzeroberfläche ist zum Standard geworden. Sie vereinfacht die Programmauswahl, Überwachung und Änderung und macht den Ofen für Techniker aller Erfahrungsstufen zugänglich und reduziert die Lernkurve.

Die Kompromisse verstehen

Obwohl hochflexibel, ist es entscheidend, die Kompromisse zu verstehen, die mit der Verwendung eines Dual-Modus-Ofens verbunden sind.

Geschwindigkeit vs. Ästhetik

Der primäre Kompromiss liegt oft zwischen Geschwindigkeit und dem bestmöglichen ästhetischen Ergebnis. Während schnell gesintertes Zirkonoxid klinisch hervorragend ist, führen konventionelle, langsamere Zyklen im Allgemeinen zu einer überlegenen Transluzenz.

Materialkompatibilität

Nicht alle Zirkonoxidmaterialien sind für schnelle Sinterzyklen formuliert oder zugelassen. Die Verwendung eines nicht validierten Materials in einem schnellen Zyklus kann dessen strukturelle Integrität und Langzeitstabilität beeinträchtigen. Überprüfen Sie immer die Empfehlungen des Herstellers.

Die Notwendigkeit der Programmoptimierung

Während Voreinstellungen ein guter Ausgangspunkt sind, erfordert das Erzielen perfekter Ergebnisse bei verschiedenen Materialien oft Tests und Optimierungen. Das Vertrauen in einen „Einheitsansatz“ kann zu inkonsistenten Ergebnissen führen.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit den primären Geschäftszielen Ihres Labors.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Einzelrestaurationen liegt: Priorisieren Sie einen Ofen mit bewährten, zuverlässigen und vom Hersteller validierten schnellen Sinterzyklen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik und mehrgliedrigen Brücken liegt: Stellen Sie sicher, dass der Langsamsintermodus eine präzise Temperaturregelung und hochgradig anpassbare Aufheizraten bietet.

- Wenn Ihr Hauptaugenmerk auf Zukunftssicherheit und Materialflexibilität liegt: Suchen Sie nach einem offenen System mit umfangreichen Programmiermöglichkeiten und einer starken Erfolgsbilanz bei der Berücksichtigung neuer Zirkonoxidtypen.

Letztendlich ermöglicht der richtige Ofen Ihrem Labor, konsistente Qualität zu liefern, sei es die Priorität Geschwindigkeit oder kompromisslose Ästhetik.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Duale Sintermodi | Schnelle und langsame Zyklen für Flexibilität | Passt den Prozess an klinische Bedürfnisse an, steigert Durchsatz und Ästhetik |

| Präzise Temperaturregelung | ±1°C Genauigkeit | Gewährleistet konsistente Festigkeit, Passform und Farbe der Restaurationen |

| Programmierbarkeit | Voreingestellte und benutzerdefinierte Optionen | Reduziert Fehler, unterstützt Materialvielfalt und Optimierung |

| Benutzerfreundliche Oberfläche | Touchscreen-Bedienung | Vereinfacht die Bedienung für Techniker aller Erfahrungsstufen |

| Fortschrittliches Heizen/Kühlen | SiC-Elemente, Doppelmantelstruktur | Ermöglicht schnelles, sicheres Sintern und Kühlen |

| Kammergröße | Variable Kapazitäten | Beeinflusst die Chargenverarbeitung und Laboreffizienz |

Bereit, die Leistung Ihres Dentallabors zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen und nutzt dabei herausragende F&E und Eigenfertigung. Unsere vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf Geschwindigkeit, Ästhetik oder Flexibilität konzentrieren, wir können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fast Slow Dentalsinterofen und andere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision