Für optimale Ergebnisse muss ein moderner Zirkonoxid-Sinterofen präzise Temperaturkontrolle, hochreine Heizelemente und intelligente Programmierung kombinieren. Diese Funktionen wirken zusammen, um sicherzustellen, dass die endgültige Restauration ihre Zielfestigkeit, Transluzenz und Maßhaltigkeit ohne Kontamination oder Defekte erreicht. Fortschrittliche Modelle integrieren auch Funktionen wie kontrollierte Abkühlung, Vakuumatmosphären und Schnellsintern-Zyklen, um sowohl die Qualität des Endprodukts als auch die Effizienz des Workflows im zahntechnischen Labor zu verbessern.

Der wesentliche Wandel in der Ofentechnologie geht von einfachen Heizeinheiten hin zu hochentwickelten Prozesssteuerungen. Bei modernen Öfen geht es nicht nur darum, eine Zieltemperatur zu erreichen; es geht darum, den gesamten thermischen Weg des Zirkonoxids – vom Aufheizen über das Halten bis zum Abkühlen – präzise zu steuern, um vorhersagbare und wiederholbare klinische Ergebnisse zu garantieren.

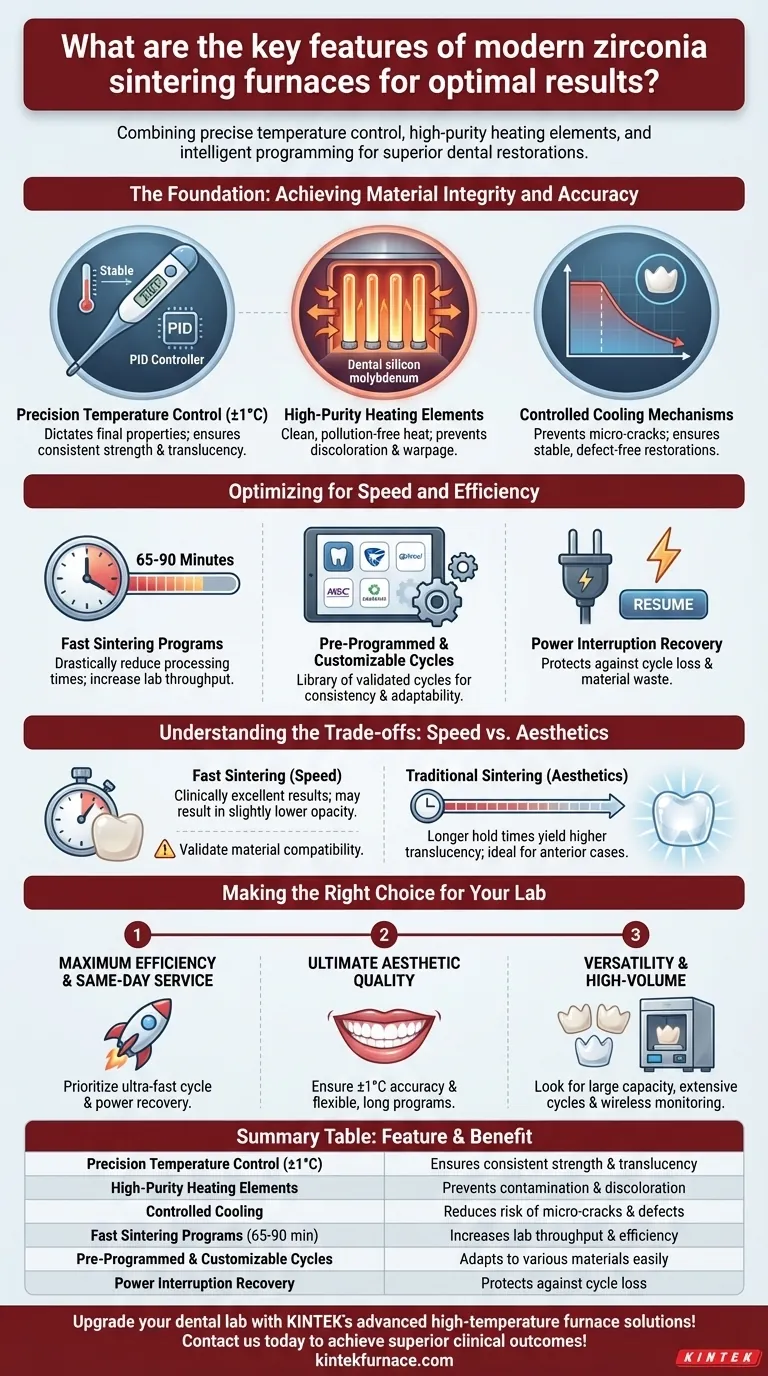

Die Grundlage: Erzielung von Materialintegrität und Genauigkeit

Die Hauptfunktion eines Sinterofens besteht darin, einen kreidigen, gemahlenen Zirkonoxid-Rohling in eine dichte, feste und stabile Endrestauration umzuwandeln. Dies erfordert eine Umgebung extremer Kontrolle.

Präzise Temperaturkontrolle

Das wichtigste Merkmal ist die Fähigkeit, exakte Temperaturen aufrechtzuerhalten. Moderne Öfen verwenden Proportional-Integral-Derivativ (PID)-Regler, um eine Genauigkeit von ±1℃ zu erreichen.

Diese Präzision ist kein Luxus; sie bestimmt direkt die End-Eigenschaften des Zirkonoxids. Schon geringfügige Abweichungen können die Transluzenz und Biegefestigkeit des Materials negativ beeinflussen.

Hochreine Heizelemente

Kontamination ist ein erhebliches Risiko beim Sintern. Hochreine dental-siliciummolybdän-Heizelemente sind aus gutem Grund der Industriestandard.

Sie liefern eine saubere, schadstofffreie Wärme und verhindern so eine Verfärbung der Restauration. Darüber hinaus sind sie so konzipiert, dass sie die Wärme gleichmäßig im gesamten Brennraum verteilen, was entscheidend ist, um Verzug zu verhindern und sicherzustellen, dass die gesamte Restauration einheitlich gesintert wird.

Kontrollierte Kühlmechanismen

Die Art und Weise, wie eine Restauration abkühlt, ist genauso wichtig wie die Art und Weise, wie sie erhitzt wird. Schnelles, unkontrolliertes Abkühlen kann zu einem thermischen Schock führen, der Mikrorisse verursacht, welche die langfristige Haltbarkeit der Krone oder Brücke beeinträchtigen.

Moderne Öfen verfügen über automatisierte, kontrollierte Kühlfunktionen. Diese senken die Temperatur schrittweise mit einer vordefinierten Rate ab und verhindern so innere Spannungen und gewährleisten ein stabiles, fehlerfreies Endprodukt.

Optimierung für Geschwindigkeit und Effizienz

In einem modernen zahntechnischen Labor ist Zeit eine kritische Ressource. Die Ofentechnologie hat sich weiterentwickelt, um die Prozesszeiten drastisch zu verkürzen, ohne die Qualität zu beeinträchtigen, was effizientere Arbeitsabläufe und sogar Restaurationen am selben Tag ermöglicht.

Schnelle Sinterprogramme

Die bedeutendste Workflow-Verbesserung ist die Entwicklung von Schnellsintern-Zyklen. Bestimmte Öfen können einen vollständigen Sintervorgang nun in nur 65 bis 90 Minuten abschließen, verglichen mit den vielen Stunden, die traditionelle Zyklen erforderten.

Diese Funktion ermöglicht es Laboren, den Durchsatz drastisch zu erhöhen und Kliniken schnellere Lieferzeiten anzubieten.

Vorgefertigte & anpassbare Zyklen

Zirkonoxid ist kein einzelnes Material; es gibt viele Variationen mit unterschiedlichen Sinteranforderungen. Eine Schlüsselfunktion ist eine Bibliothek von vorgefertigten Programmen, die für spezifische Materialien führender Hersteller validiert sind.

Dies gewährleistet Konsistenz und eliminiert das Rätselraten. Die Möglichkeit, auch eigene Programme zu erstellen und zu speichern, bietet die notwendige Flexibilität, um sich an neue Materialien anzupassen, sobald sie auf den Markt kommen.

Wiederherstellung nach Stromausfall

Ein Stromausfall während eines mehrstündigen Sinterzyklus kann zum Totalverlust der darin befindlichen Restaurationen führen. High-End-Öfen verfügen jetzt über eine Speicherfunktion, mit der der Zyklus genau dort fortgesetzt werden kann, wo er unterbrochen wurde, sobald der Strom wiederhergestellt ist.

Dies ist ein entscheidendes Sicherheitsnetz, das vor dem Verlust wertvoller Zeit, Arbeit und Materialien schützt.

Die Abwägung verstehen: Geschwindigkeit vs. Ästhetik

Obwohl das Schnellsintern ein leistungsstarkes Merkmal ist, ist es wichtig, seine Auswirkungen zu verstehen. Die Wahl zwischen einem schnellen Zyklus und einem traditionellen, langsameren Zyklus beinhaltet einen direkten Kompromiss.

Der Einfluss auf die Transluzenz

Generell führen langsamere Sinterzyklen mit längeren Haltezeiten zu einer höheren Transluzenz. Dies liegt daran, dass dem Material mehr Zeit gegeben wird, seine kristalline Struktur vollständig auszubilden und zu verdichten, was die Lichtdurchlässigkeit verbessert.

Für hochästhetische Frontzahnfälle, bei denen maximale Transluzenz das Hauptziel ist, ist ein traditioneller, langsamerer Zyklus oft die überlegene Wahl. Schnellsintern liefert zwar klinisch ausgezeichnete Ergebnisse, kann aber zu leicht geringeren Opazitätswerten führen.

Materialkompatibilität

Es ist entscheidend zu wissen, dass nicht alle Zirkonoxidmaterialien für das Schnellsintern validiert sind. Die Verwendung eines schnellen Zyklus bei einem Material, das nicht speziell dafür ausgelegt ist, kann zu suboptimaler Festigkeit, schlechter Ästhetik und möglichem Restaurationversagen führen. Befolgen Sie immer die spezifischen Empfehlungen des Zirkonoxidherstellers.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens hängt von einem klaren Verständnis der primären Geschäfts- und klinischen Ziele Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz und Service am selben Tag liegt: Priorisieren Sie einen Ofen mit einem bewährten Ultraschnellsintern-Zyklus und einer zuverlässigen Wiederherstellungsfunktion nach Stromausfall.

- Wenn Ihr Hauptaugenmerk auf höchster ästhetischer Qualität für Frontzahnfälle liegt: Stellen Sie sicher, dass der Ofen eine außergewöhnliche Temperaturgenauigkeit (±1℃) und die Flexibilität langer, langsamer, anpassbarer Programme bietet.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für ein Hochdurchsatzlabor liegt: Achten Sie auf ein Gerät mit großem Brennkammer-Volumen, einer umfassenden Bibliothek vorgefertigter Programme und drahtloser Konnektivität zur Fernüberwachung.

Letztendlich ist die Investition in einen Ofen mit diesen fortschrittlichen Funktionen eine Investition in vorhersagbare, qualitativ hochwertige Ergebnisse für Ihr Labor und Ihre Patienten.

Zusammenfassungstabelle:

| Funktion | Vorteil |

|---|---|

| Präzise Temperaturkontrolle (±1℃) | Gewährleistet konsistente Festigkeit und Transluzenz |

| Hochreine Heizelemente | Verhindert Kontamination und Verfärbung |

| Kontrollierte Abkühlung | Reduziert das Risiko von Mikrorissen und Defekten |

| Schnelle Sinterprogramme (65-90 Min.) | Erhöht den Labordurchsatz und die Effizienz |

| Vorgefertigte & anpassbare Zyklen | Einfache Anpassung an verschiedene Zirkonoxidmaterialien |

| Wiederherstellung nach Stromausfall | Schützt vor Zyklusverlust und Materialverschwendung |

Werten Sie Ihr zahntechnisches Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch Nutzung unserer hervorragenden F&E und Eigenfertigung bieten wir unterschiedlichen Laboren Präzisionswerkzeuge wie Muffel-, Rohr- und Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für optimale Zirkonoxid-Sinterergebnisse erfüllen. Kontaktieren Sie uns noch heute, um Ihren Arbeitsablauf zu verbessern und überlegene klinische Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision