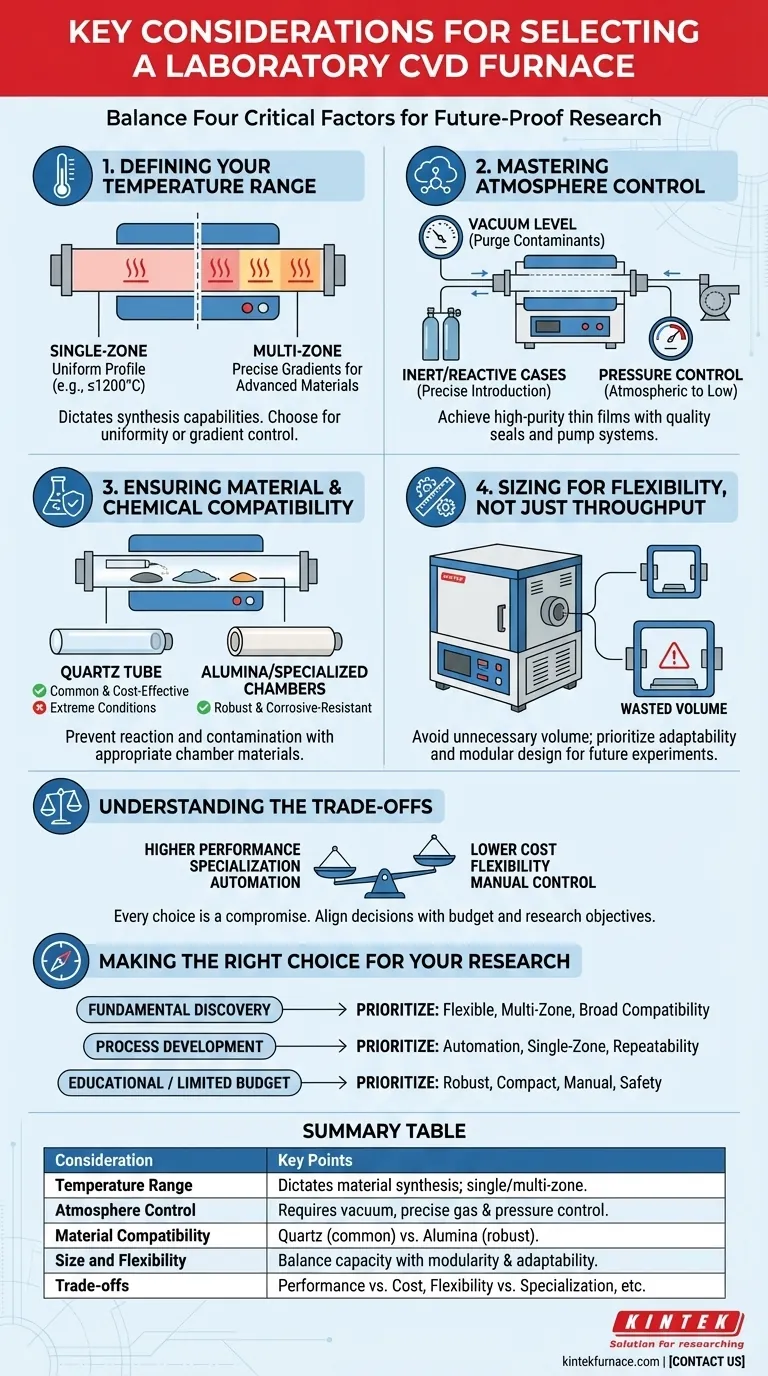

Bei der Auswahl eines CVD-Ofens für den Laborgebrauch muss Ihre Entscheidung vier kritische Faktoren ausbalancieren: die erforderliche Prozesstemperatur, die notwendige Atmosphärenkontrolle, die chemische Kompatibilität der Ofenmaterialien sowie die physische Größe und Flexibilität des Systems. Im Gegensatz zu industriellen Systemen, die auf Durchsatz ausgerichtet sind, muss ein Laborofen ein anpassungsfähiges Werkzeug sein, das eine breite Palette zukünftiger Experimente aufnehmen kann.

Die Kernherausforderung bei der Auswahl eines CVD-Ofens für das Labor besteht nicht nur darin, die heutigen experimentellen Anforderungen zu erfüllen, sondern in eine vielseitige Plattform zu investieren, die die Forschungsfragen von morgen beantworten kann. Die beste Wahl priorisiert experimentelle Flexibilität und präzise Kontrolle gegenüber reinem Produktionsvolumen.

Analyse Ihrer Forschungsanforderungen

Der erste Schritt besteht darin, Ihre Forschungsziele in spezifische technische Anforderungen zu übersetzen. Ein Ofen ist eine langfristige Investition, also berücksichtigen Sie nicht nur Ihre aktuellen Projekte, sondern auch die potenziellen zukünftigen Richtungen Ihrer Arbeit.

Definition Ihres Temperaturbereichs

Die maximale Temperatur bestimmt die Arten von Materialien, die Sie synthetisieren können. Die meisten CVD-Prozesse im Labormaßstab für gängige Materialien finden unter 1200°C statt, aber bestimmte fortschrittliche Materialien können deutlich höhere Temperaturen erfordern.

Eine kritische Entscheidung ist die Anzahl der Heizzonen. Ein Eizonenofen ist einfacher und kostengünstiger und bietet ein einheitliches Temperaturprofil. Ein Mehrzonenofen ermöglicht eine unabhängige Steuerung mehrerer Abschnitte, wodurch Sie entlang des Rohrs präzise Temperaturgradienten erzeugen können, was für bestimmte fortschrittliche Abscheidungsprozesse unerlässlich ist.

Beherrschung der Atmosphärenkontrolle

CVD-Prozesse werden durch ihre Atmosphäre definiert. Ihr Ofen muss in der Lage sein, die spezifische Umgebung zu schaffen und aufrechtzuerhalten, die Ihre Chemie erfordert.

Dies umfasst die Fähigkeit, ein bestimmtes Vakuumniveau zu erreichen, um Verunreinigungen auszuspülen, verschiedene Inert- oder reaktive Gase präzise einzuleiten und bei Atmosphären- oder Unterdruck zu arbeiten. Die Qualität der Dichtungen und des Vakuumpumpensystems ist für die Erzielung hochreiner Schichten von größter Bedeutung.

Gewährleistung der Material- und chemischen Kompatibilität

Die Ofenkammer, typischerweise ein Quarzrohr, wird hohen Temperaturen und korrosiven chemischen Vorläufern ausgesetzt sein. Sie müssen sicherstellen, dass die Ofenmaterialien nicht mit Ihren Chemikalien reagieren oder Ihren Prozess kontaminieren.

Quarzrohre sind für viele Prozesse üblich und kostengünstig, können aber für bestimmte Chemikalien oder extreme Temperaturen ungeeignet sein. In diesen Fällen können robustere Materialien wie Aluminiumoxid oder sogar spezielle Kammern erforderlich sein.

Dimensionierung für Flexibilität, nicht nur für den Durchsatz

In einer Forschungsumgebung ist Anpassungsfähigkeit wertvoller als Maßstab. Das physische Design des Ofens sollte den experimentellen Prozess unterstützen und nicht behindern.

Kammergröße und Substratkapazität

Der Rohrdurchmesser und die beheizte Länge des Ofens bestimmen die maximale Größe Ihres Substrats. Im Labor ist größer jedoch nicht immer besser.

Eine größere Kammer benötigt mehr Gasfluss, um die gleichen Prozessbedingungen zu erreichen, und benötigt länger zum Aufheizen und Abkühlen. Wählen Sie eine Größe, die Ihr größtes geplantes Substrat aufnehmen kann, aber vermeiden Sie unnötiges Volumen, das Energie und Vorläufermaterialien verschwendet.

Der Wert von modularem und kompaktem Design

Laborplatz ist immer ein rares Gut. Ein kompakter Ofen lässt sich leichter in ein überfülltes Labor integrieren.

Darüber hinaus ermöglicht ein modulares Design eine größere Flexibilität. Die Möglichkeit, Prozessrohre einfach auszutauschen, Gasleitungen neu zu konfigurieren oder neue Analysegeräte zu integrieren, macht das System als Forschungsplattform weitaus leistungsfähiger.

Die Kompromisse verstehen

Jede Designentscheidung beinhaltet einen Kompromiss. Sich dieser Abwägungen bewusst zu sein, ist der Schlüssel zu einer fundierten Entscheidung, die mit Ihrem Budget und Ihren Forschungszielen übereinstimmt.

Leistung vs. Kosten

Höhere Leistungsspezifikationen führen direkt zu höheren Kosten. Ein Ofen, der 1700°C erreichen kann, wird erheblich teurer sein als ein 1200°C-Modell. Ebenso tragen Mehrzonensteuerung, Hochvakuumanforderungen und fortschrittliche Gasversorgungssysteme zum Preis bei.

Flexibilität vs. Spezialisierung

Ein hochflexibles, modulares System kann für eine Vielzahl von Experimenten angepasst werden. Ein Ofen, der für einen ganz bestimmten Prozess entwickelt wurde, kann jedoch für diese eine Aufgabe eine überlegene Leistung und Wiederholbarkeit bieten. Sie müssen entscheiden, ob Ihr Labor ein vielseitiges Arbeitstier oder ein spezialisiertes Rennpferd benötigt.

Automatisierung vs. Manuelle Steuerung

Vollständig automatisierte Systeme mit programmierbaren Rezepten bieten eine ausgezeichnete Wiederholbarkeit, was für die Prozessentwicklung entscheidend ist. Sie können jedoch für schnelle, explorative Experimente, bei denen Parameter im laufenden Betrieb geändert werden, weniger intuitiv sein. Manuelle Steuerungen bieten oft direkteres und unmittelbareres Feedback für die Grundlagenforschung.

Die richtige Wahl für Ihre Forschung treffen

Letztendlich ist der ideale Ofen derjenige, der Ihre spezifischen Forschungsziele am besten unterstützt. Nutzen Sie Ihr Hauptziel als Leitfaden für die Priorisierung von Funktionen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialentdeckung liegt: Priorisieren Sie einen flexiblen Mehrzonenofen mit breiter Materialverträglichkeit und ausgezeichneter Atmosphärenkontrolle, um neue Chemikalien zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung für ein bestimmtes Material liegt: Priorisieren Sie die Automatisierung für Wiederholbarkeit, gleichmäßige Eizonenheizung und präzise Gasfluss- und Druckkontrolle.

- Wenn Sie mit einem begrenzten Budget in einer Bildungseinrichtung arbeiten: Konzentrieren Sie sich auf einen robusten, kompakten Eizonenofen mit zuverlässigen Sicherheitsfunktionen und klaren manuellen Bedienelementen, um die Kernprinzipien der CVD effektiv zu vermitteln.

Die Wahl des richtigen Ofens ist eine strategische Entscheidung, die die Fähigkeiten Ihres Labors für Jahre definieren wird.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Temperaturbereich | Bestimmt die Materialsynthese; Eizone für gleichmäßiges Heizen, Mehrzone für Gradienten |

| Atmosphärenkontrolle | Erfordert Vakuumwerte, Inert-/Reaktionsgase und präzise Dichtungen für Reinheit |

| Materialkompatibilität | Quarzrohre für Kosteneffizienz, Aluminiumoxid für Robustheit gegen Korrosion |

| Größe und Flexibilität | Die Kammergröße beeinflusst die Substratkapazität; modulare Designs erhöhen die Anpassungsfähigkeit |

| Kompromisse | Abwägen von Leistung vs. Kosten, Flexibilität vs. Spezialisierung, Automatisierung vs. manuelle Steuerung |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten CVD-Ofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihre Forschung mit Flexibilität, Präzision und Zuverlässigkeit unterstützen. Geben Sie sich nicht mit einer Einheitslösung zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese