Im Kern wird die Chemical Vapor Deposition (CVD)-Technologie für ihre außergewöhnliche Kontrolle, Vielseitigkeit und Effizienz geschätzt. Es handelt sich um ein Verfahren, das die Herstellung von hochreinen, gleichmäßigen Dünnschichten und Beschichtungen auf einer Vielzahl von Materialien ermöglicht. Durch die sorgfältige Steuerung chemischer Reaktionen in einem gasförmigen Zustand kann CVD Materialien Schicht für Schicht aufbauen, was zu überlegener Leistung, Haltbarkeit und Funktionalität in zahlreichen fortgeschrittenen Anwendungen führt.

CVD ist nicht nur eine Beschichtungsmethode; es ist ein grundlegender Herstellungsprozess. Sein Hauptvorteil liegt in der Fähigkeit, Dünnschichten mit spezifischen Eigenschaften präzise zu gestalten und dies auf einer breiten Palette von Oberflächen zu tun, was die Schaffung von fortschrittlichen Materialien ermöglicht, die für Branchen von Halbleitern bis zur Luft- und Raumfahrt von zentraler Bedeutung sind.

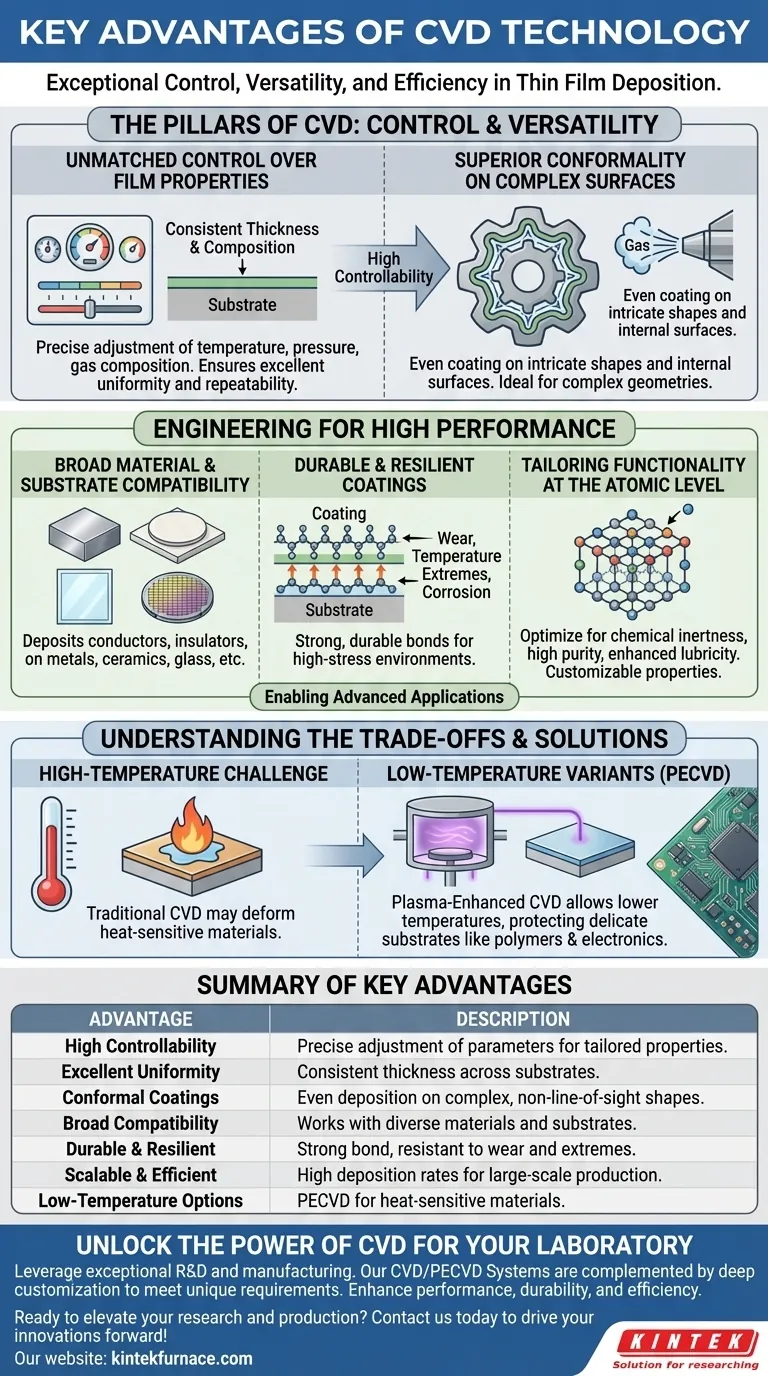

Die Säulen der CVD: Kontrolle und Vielseitigkeit

Die weite Verbreitung von CVD beruht auf seiner einzigartigen Fähigkeit, Präzision mit breiter Anwendbarkeit zu kombinieren. Es bietet ein Maß an Kontrolle, das viele alternative Abscheidungstechniken nicht bieten können.

Unübertroffene Kontrolle über die Schichteigenschaften

CVD bietet eine hohe Steuerbarkeit über den Abscheidungsprozess. Durch die präzise Anpassung von Parametern wie Temperatur, Druck und Gaszusammensetzung können Ingenieure die endgültigen Eigenschaften der Schicht bestimmen.

Dies führt zu ausgezeichneter Gleichmäßigkeit und Wiederholbarkeit. Die hergestellten Schichten weisen eine konsistente Dicke und Zusammensetzung über das gesamte Substrat auf, was eine zuverlässige Leistung von Charge zu Charge gewährleistet.

Überlegene Konformität auf komplexen Oberflächen

Ein wichtiges Unterscheidungsmerkmal von CVD ist die Fähigkeit, konforme Beschichtungen abzuscheiden. Die Precursor-Gase können komplexe Formen umfließen und in diese eindringen und sie gleichmäßig beschichten.

Dies macht es ideal für komplizierte oder konturierte Oberflächen, einschließlich innerer Kanäle und Dichtungsbereiche, die mit Sichtlinienmethoden wie der Physical Vapor Deposition (PVD) nicht beschichtet werden können.

Breite Material- und Substratkompatibilität

CVD ist unglaublich vielseitig. Der Prozess ist mit einer Vielzahl von Precursor-Gasen kompatibel und ermöglicht die Abscheidung von allem, von Isolatoren bis zu Leitern.

Darüber hinaus können diese Schichten auf einer vielfältigen Palette von Basismaterialien oder Substraten abgeschieden werden, einschließlich Metalle, Legierungen, Keramiken und Glas.

Konstruktion für hohe Leistung

CVD wird eingesetzt, um die Eigenschaften eines Materials aktiv zu verbessern, nicht nur um es zu bedecken. Das Ziel ist der Aufbau einer neuen Oberfläche mit maßgeschneiderten, überlegenen Merkmalen.

Erstellung haltbarer und widerstandsfähiger Beschichtungen

CVD erzeugt eine starke, dauerhafte Bindung zwischen der Beschichtung und dem Substrat. Dies gewährleistet, dass die Schicht auch in Umgebungen mit hoher Beanspruchung, hohem Verschleiß oder starken Vibrationen intakt bleibt.

Die resultierenden Beschichtungen können auch so konstruiert werden, dass sie extremen Temperaturschwankungen standhalten, was sie für anspruchsvolle Anwendungen in der Luft- und Raumfahrt und im Automobilbereich geeignet macht.

Funktionalität auf atomarer Ebene zuschneiden

Die Wahl des Precursor-Gases ermöglicht die Optimierung spezifischer Materialeigenschaften. Beschichtungen können für chemische Inertheit, Korrosionsbeständigkeit, hohe Reinheit oder verbesserte Gleitfähigkeit ausgelegt werden.

Diese Fähigkeit, Beschichtungen anzupassen, ist entscheidend für die Herstellung fortschrittlicher Halbleiter, effizienter Solarzellen und langlebiger Industriekomponenten.

Ermöglichung großflächiger und effizienter Produktion

Im Vergleich zu vielen Alternativen ist CVD ein effizienter und kostengünstiger Prozess. Er unterstützt hohe Abscheidungsraten und ermöglicht schnelle Produktionszyklen.

Die Technologie ist zudem skalierbar und ermöglicht sowohl die großflächige Abscheidung auf flachen Platten als auch die selektive Abscheidung auf vorstrukturierten Substraten, was für die moderne Elektronikfertigung von entscheidender Bedeutung ist.

Die Kompromisse verstehen: Die Temperaturherausforderung

Keine Technologie ist ohne ihre Einschränkungen. Bei der herkömmlichen CVD ist die wichtigste Überlegung die hohe Betriebstemperatur, die zur Einleitung der chemischen Reaktionen erforderlich ist.

Der Nachteil von Hochtemperaturprozessen

Standard-CVD-Prozesse erfordern oft sehr hohe Temperaturen, was ein erheblicher Nachteil sein kann. Diese Hitze kann zu Verformungen oder Strukturänderungen im Substratmaterial führen.

Bei empfindlichen Bauteilen oder Materialien mit niedrigem Schmelzpunkt ist die Hochtemperatur-CVD einfach keine gangbare Option, da sie die mechanischen Eigenschaften des Teils beeinträchtigen kann.

Die Lösung: Tieftemperaturvarianten

Um diese Einschränkung zu überwinden, wurden spezialisierte Varianten entwickelt. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Paradebeispiel.

PECVD nutzt ein Plasma, um die Precursor-Gase anzuregen, wodurch die Abscheidungsreaktion bei viel niedrigeren Temperaturen stattfinden kann. Dies schützt wärmeempfindliche Substrate und erreicht dennoch eine ausgezeichnete Schichtgleichmäßigkeit und hohe Abscheidungsraten.

Der Drang nach weiterer Verbesserung

Die Hauptentwicklungsrichtung für die CVD-Technologie ist das kontinuierliche Streben nach Niedertemperatur- und Hochvakuumbedingungen. Diese Forschung zielt darauf ab, ihre Anwendbarkeit noch weiter zu erweitern und ihre Vorteile einem ständig wachsenden Spektrum von Materialien und Produkten zugänglich zu machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Abscheidungstechnologie hängt vollständig von Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen ab. CVD bietet eine leistungsstarke Palette von Optionen, wenn seine Fähigkeiten mit Ihren Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Produktion auf robusten Substraten liegt: Die herkömmliche Hochtemperatur-CVD bietet ausgezeichnete Abscheidungsraten und hochreine Schichtqualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf wärmeempfindlichen Materialien wie Polymeren oder bestimmten Elektronikkomponenten liegt: Die Plasma-Enhanced CVD (PECVD) ist aufgrund ihrer Niedertemperaturverarbeitungsfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen, porenfreien Beschichtung auf komplexen 3D-Teilen liegt: Die inhärente Konformität von CVD bietet einen deutlichen Vorteil gegenüber Sichtlinien-Abscheidungsmethoden.

Durch das Verständnis dieser Grundprinzipien können Sie die einzigartigen Fähigkeiten von CVD nutzen, um leistungsfähigere und langlebigere Produkte herzustellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Steuerbarkeit | Präzise Einstellung von Temperatur, Druck und Gaszusammensetzung für maßgeschneiderte Schichteigenschaften. |

| Ausgezeichnete Gleichmäßigkeit | Konsistente Dicke und Zusammensetzung über Substrate hinweg, was eine zuverlässige Leistung gewährleistet. |

| Konforme Beschichtungen | Gleichmäßige Abscheidung auf komplexen Formen und Innenflächen, anders als bei Sichtlinienmethoden. |

| Breite Kompatibilität | Funktioniert mit verschiedenen Materialien (z. B. Metallen, Keramiken) und Substraten für vielfältige Anwendungen. |

| Langlebig und Widerstandsfähig | Starke Bindung und Beständigkeit gegen Verschleiß, extreme Temperaturen und Korrosion. |

| Skalierbar und Effizient | Hohe Abscheidungsraten und Kosteneffizienz für die großflächige Produktion. |

| Niedertemperatur-Optionen | Varianten wie PECVD ermöglichen die Verarbeitung wärmeempfindlicher Materialien ohne Beschädigung. |

Entfesseln Sie die Kraft von CVD für Ihr Labor

Bei KINTEK nutzen wir außergewöhnliche F&E-Fähigkeiten und die hauseigene Fertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Deep-Customization-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie skalierbare CVD-Prozesse für Halbleiter oder Niedertemperatur-PECVD für empfindliche Materialien benötigen, wir liefern maßgeschneiderte Lösungen, die Leistung, Haltbarkeit und Effizienz steigern.

Bereit, Ihre Forschung und Produktion voranzutreiben? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Technologien Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität