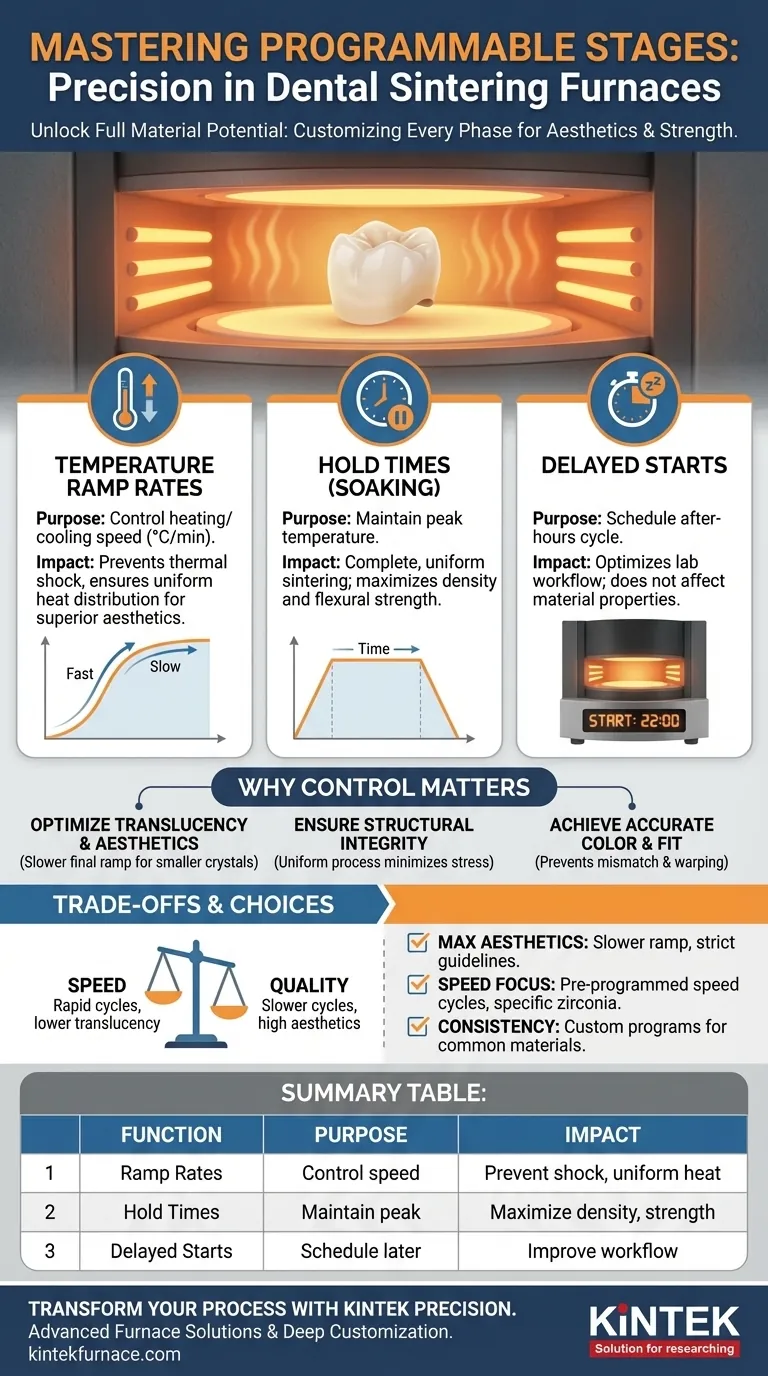

Im Wesentlichen bieten programmierbare Stufen eine präzise Kontrolle über den gesamten Heiz- und Kühlprozess einer zahnärztlichen Restauration. Sie ermöglichen es einem Techniker, jede Phase des Sinterzyklus anzupassen, indem er spezifische Temperaturrampen einstellt, Haltezeiten bei kritischen Temperaturen definiert und verzögerte Starts plant. Diese absolute Kontrolle ist der Schlüssel zur Erzielung der gewünschten Materialeigenschaften in der endgültigen Restauration.

Die Möglichkeit, Stufen zu programmieren, ist nicht nur ein Komfortmerkmal; sie ist der Mechanismus, um das volle ästhetische und strukturelle Potenzial moderner Dentalmaterialien zu erschließen. Durch die Anpassung der Wärmebehandlung beeinflussen Techniker direkt die Festigkeit, Transluzenz und Farbgenauigkeit der endgültigen Restauration.

Die Kernfunktionen eines programmierbaren Zyklus

Ein programmierbarer Ofen ermöglicht es Ihnen, die genaue Reise einer Restauration von ihrem "grünen" Zustand zu ihrer endgültigen, gehärteten Form zu bestimmen. Jede Stufe dient einem bestimmten Zweck.

Steuerung der Temperaturrampen

Die Rampenrate ist die Geschwindigkeit, mit der die Temperatur des Ofens steigt oder fällt, gemessen in Grad pro Minute.

Programmierbare Stufen ermöglichen es Ihnen, während des Zyklus unterschiedliche Rampenraten zu verwenden. Sie könnten beispielsweise eine schnelle anfängliche Heizphase programmieren, um Zeit zu sparen, gefolgt von einer viel langsameren Rampenrate, wenn sich das Material seiner kritischen Sintertemperatur nähert.

Diese Verlangsamung ist entscheidend, um thermische Schocks zu verhindern und eine gleichmäßige Wärmeverteilung zu ermöglichen, was sich direkt auf die endgültige Ästhetik auswirkt.

Definition von Haltezeiten (Soaking)

Eine Haltezeit oder "Soak" ist ein Zeitraum, in dem der Ofen eine bestimmte Spitzentemperatur unverändert beibehält.

Diese Stufe stellt sicher, dass die gesamte Restauration, einschließlich ihrer dicksten Teile, eine gleichmäßige Temperatur erreicht und lange genug dort gehalten wird, damit das vollständige Sintern stattfinden kann.

Angemessene Haltezeiten sind unerlässlich, um eine maximale Materialdichte und damit die höchstmögliche Biegefestigkeit zu erreichen.

Programmierung von verzögerten Starts

Diese Funktion ermöglicht es dem Benutzer, den Ofen zu beladen, aber den Start des Zyklus um eine festgelegte Anzahl von Stunden zu verzögern.

Obwohl sie die Materialeigenschaften nicht beeinflusst, ist ein verzögerter Start ein erheblicher Vorteil für den Arbeitsablauf. Ein Techniker kann Restaurationen am Ende des Tages vorbereiten und laden und den Ofen so programmieren, dass er über Nacht läuft, um sicherzustellen, dass die fertige Arbeit am Morgen für ihn bereit ist.

Warum diese Kontrolle für Restaurationen wichtig ist

Die Fähigkeit, diese Variablen zu manipulieren, unterscheidet ein akzeptables Ergebnis von einem außergewöhnlichen. Sie ermöglicht es dem Techniker, den Brennzyklus an die spezifischen Anforderungen des Materials und das gewünschte Ergebnis anzupassen.

Optimierung von Transluzenz und Ästhetik

Das endgültige Aussehen einer Zirkonoxid-Restauration hängt stark vom Heizzyklus ab.

Eine langsamere Rampenrate während der letzten Phase des Sintervorgangs führt zu einem geringeren Kristallwachstum im Zirkonoxid. Diese Struktur lässt mehr Licht durch und erhöht die Transluzenz des Materials erheblich, was zu einem natürlicheren, vitaleren Aussehen führt.

Gewährleistung der strukturellen Integrität

Ein überstürzter Sintervorgang kann innere Spannungen verursachen und verhindern, dass das Material seine volle Dichte erreicht.

Durch die Programmierung geeigneter Rampenraten und Haltezeiten wird ein kontrollierter, gleichmäßiger Prozess gewährleistet, der Spannungen minimiert und die Festigkeit der Restauration maximiert, wodurch das Risiko zukünftiger Brüche reduziert wird.

Erzielung genauer Farbe und Passform

Ein falscher Sinterzyklus kann den endgültigen Farbton einer Restauration verändern und zu einer Nichtübereinstimmung mit den vorhandenen Zähnen des Patienten führen.

Darüber hinaus kann eine unsachgemäße Erwärmung zu ungleichmäßigem Schrumpfen oder Verziehen führen, was die Randpassung der Krone oder Brücke beeinträchtigt. Eine präzise, programmierbare Steuerung hilft, jedes Mal vorhersehbare Ergebnisse zu garantieren.

Verständnis der Kompromisse

Während die Programmierbarkeit eine immense Kontrolle bietet, erfordert sie auch ein klares Verständnis der damit verbundenen Kompromisse.

Geschwindigkeit vs. Qualität

Der häufigste Kompromiss ist Zeit gegen Ästhetik. Schnelle Sinterzyklen können die Produktionszeit drastisch verkürzen, aber oft auf Kosten der Transluzenz.

Während schnelle Zyklen für einige Fälle geeignet sind, profitieren hochästhetische Frontzahnrestaurationen fast immer von einem langsameren, kontrollierteren Brennplan.

Materialspezifische Anforderungen

Es gibt kein universelles Sinterprogramm. Jeder Zirkonoxid-Typ – von hochfestem opakem bis zu hochtransluzentem ästhetischem – hat ein einzigartiges, vom Hersteller empfohlenes Protokoll.

Die Verwendung eines für ein Material entwickelten Programms für ein anderes kann zu einem vollständigen Versagen der Restauration führen. Programmierbarkeit erfordert, dass der Benutzer sorgfältig darauf achtet, den Zyklus an das Material anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die Programmierbarkeit des Ofens, um den Sinterprozess auf das spezifische Ziel jedes Falls abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik und Transluzenz liegt: Priorisieren Sie langsamere Rampenraten während der letzten Sinterphase und halten Sie sich strikt an die Richtlinien des Zirkonoxid-Herstellers für mehrstufige Zyklen.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit für Standardfälle liegt: Nutzen Sie vorprogrammierte "Speed"-Zyklen, aber nur mit Zirkonoxid-Blöcken, die speziell für das Schnellsintern entwickelt und validiert wurden.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Erstellen und speichern Sie benutzerdefinierte Programme basierend auf den Empfehlungen des Herstellers für die Materialien, die Sie am häufigsten verwenden, um die Wahrscheinlichkeit von täglichen Programmierfehlern zu minimieren.

Die Beherrschung der programmierbaren Stufen Ihres Ofens verwandelt ihn von einem einfachen Ofen in ein Präzisionsinstrument zur Herstellung überlegener Dentalrestaurationen.

Zusammenfassungstabelle:

| Funktion | Zweck | Auswirkung auf die Restauration |

|---|---|---|

| Temperaturrampen | Steuert die Heiz-/Kühlgeschwindigkeit, um thermische Schocks zu verhindern. | Gewährleistet eine gleichmäßige Wärmeverteilung für bessere Ästhetik und Festigkeit. |

| Haltezeiten (Soaking) | Hält die Spitzentemperatur für vollständiges, gleichmäßiges Sintern aufrecht. | Maximiert die Materialdichte und Biegefestigkeit. |

| Verzögerte Starts | Plant den Beginn des Zyklus für den Betrieb außerhalb der Geschäftszeiten. | Verbessert die Effizienz des Labor-Workflows, ohne die Materialeigenschaften zu beeinträchtigen. |

Verwandeln Sie Ihren Sinterprozess mit KINTEK Precision

Die Beherrschung programmierbarer Stufen ist der Schlüssel zur Herstellung überlegener Dentalrestaurationen, erfordert aber einen Ofen, der mit Präzision und Zuverlässigkeit gebaut ist. KINTEK nutzt außergewöhnliche F&E und die Inhouse-Fertigung, um zahnärztlichen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten.

Unsere Produktlinie, einschließlich Röhrenöfen und Vakuum- & Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um die einzigartigen Workflow- und Materialanforderungen Ihres Labors präzise zu erfüllen.

Sind Sie bereit, unübertroffene Konsistenz, Ästhetik und Festigkeit bei Ihren Zirkonoxid-Restaurationen zu erzielen?

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterlösungen angepasst werden können, um die Leistung und den Output Ihres Labors zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten