Die primären ökologischen Vorteile von Vakuumöfen ergeben sich aus zwei grundlegenden Merkmalen: ihrem außergewöhnlich sauberen, emissionsfreien Betrieb und ihrer hohen Energieeffizienz. Durch das Erhitzen von Materialien in einem kontrollierten Vakuum eliminieren diese Systeme die bei herkömmlichen Öfen üblichen Verbrennungsprodukte und nutzen fortschrittliche Isolierung und Steuerung, um Energieverschwendung zu minimieren.

Der Hauptvorteil eines Vakuumofens besteht nicht nur darin, dass er sauberer ist, sondern dass sein gesamtes Design die Umweltleistung grundlegend mit der Prozessqualität verbindet. Er erzielt überlegene Ergebnisse, indem er atmosphärische Verunreinigungen eliminiert, ein Prozess, der inhärent Verschmutzung verhindert und die Energieeffizienz maximiert.

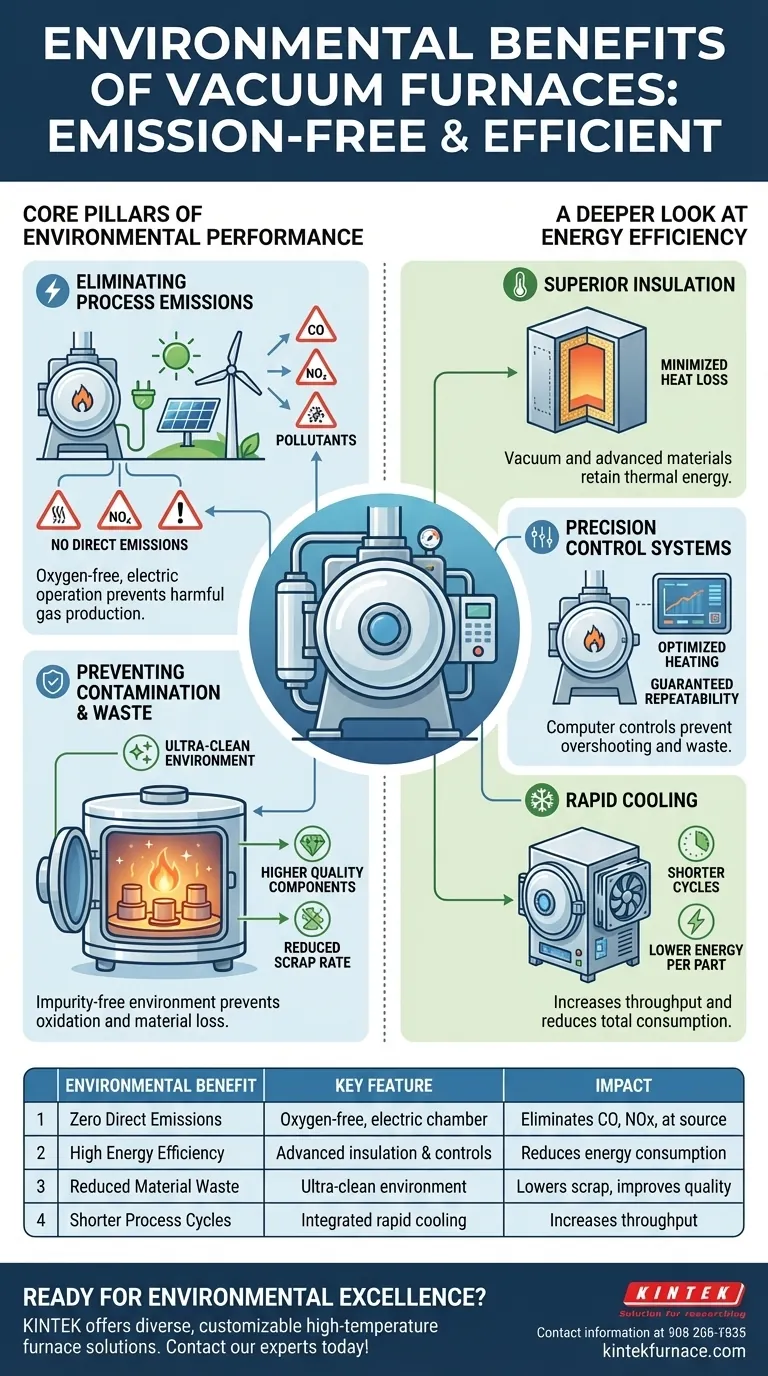

Die Kernsäulen der Umweltleistung

Das Umweltargument für Vakuumöfen beruht auf ihrer Fähigkeit, die gesamte Heizumgebung zu kontrollieren, was die Entstehung von Schadstoffen und Abfall direkt verhindert.

Eliminierung von Prozess-Emissionen

Ein Vakuumofen arbeitet ohne Sauerstoff, was für die Verbrennung unerlässlich ist. Das bedeutet, dass er keine direkten Emissionen von schädlichen Gasen wie Kohlenmonoxid (CO), Stickoxiden (NOx) oder anderen Schadstoffen aus brennstoffbefeuerten Öfen erzeugt.

Da sie elektrisch betrieben werden, findet die gesamte Energieumwandlung sauber innerhalb des Geräts statt. Die gesamte Umweltauswirkung hängt dann von der Stromquelle ab, die mit erneuerbaren Quellen wie Solarstrom kombiniert werden kann, um einen nahezu CO2-neutralen Fußabdruck zu erzielen.

Verhinderung von Kontamination und Abfall

Die abgedichtete Vakuumkammer bietet eine ultra-saubere, schmutzfreie Umgebung. Dies verhindert die Oxidation und Kontamination der behandelten Teile, was zu höherwertigen Komponenten und einer erheblichen Reduzierung der Ausschussrate führt.

Darüber hinaus kann der Vakuumprozess während des Erhitzens Verunreinigungen und Nebenprodukte aus dem Material selbst herausziehen. Dies führt zu einem Endprodukt höherer Reinheit und weniger Materialverschwendung über den gesamten Produktionszyklus.

Ein tieferer Einblick in die Energieeffizienz

Neben dem sauberen Betrieb sind Vakuumöfen so konstruiert, dass sie deutlich weniger Energie verbrauchen als ihre herkömmlichen Gegenstücke. Diese Effizienz ist kein Zufall, sondern das Ergebnis bewusster Designentscheidungen.

Die Rolle überlegener Isolierung

Vakuumöfen verwenden fortschrittliche Isoliermaterialien, die sehr effektiv Wärmeverluste minimieren. Da Vakuum selbst ein ausgezeichneter Isolator ist, behält das System die Wärmeenergie bemerkenswert effizient bei und benötigt weniger Strom, um hohe Prozesstemperaturen aufrechtzuerhalten.

Präzise Steuerungssysteme

Moderne Vakuumöfen verfügen über hochentwickelte Computersteuerungen, die die Temperatur mit äußerster Präzision regeln. Dies stellt sicher, dass Energie nur dann und dort verwendet wird, wo sie benötigt wird, und verhindert das verschwenderische Überschwingen und die inkonsistente Erwärmung, die bei weniger fortschrittlichen Systemen üblich sind. Dies garantiert Wiederholbarkeit und optimiert den Energieverbrauch für jeden Zyklus.

Schnelles Abkühlen für kürzere Zyklen

Viele Vakuumöfen sind mit Schnellkühl- oder Härtefunktionen ausgestattet. Durch die Verkürzung der Prozesszykluszeit erhöhen diese Systeme den Durchsatz und reduzieren die Gesamtenergie, die pro Teil verbraucht wird, was sowohl die Produktivität als auch die Gesamteffizienz steigert.

Das Gesamtbild verstehen

Obwohl die Vorteile erheblich sind, erfordert eine vollständige Bewertung die Berücksichtigung des breiteren Kontexts und möglicher Kompromisse.

Die vorgelagerte Energiequelle

Der "Null-Emissionen"-Vorteil gilt am Einsatzort. Der tatsächliche CO2-Fußabdruck des Ofens hängt vom Stromnetz ab, das ihn betreibt. Betriebe in Regionen mit einem hohen Anteil an fossilen Brennstoffen in ihrem Energiemix haben einen größeren vorgelagerten Fußabdruck als solche, die Wasserkraft, Kernkraft oder erneuerbare Energien nutzen.

Anfangsinvestition und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die fortschrittliche Technologie integrieren. Dies führt oft zu einer höheren Anfangsinvestition im Vergleich zu einfacheren, herkömmlichen Öfen. Ihre betriebliche Komplexität kann auch eine spezialisiertere Schulung des Personals erfordern.

Prozessgeeignetheit

Obwohl sehr vielseitig, ist ein Vakuumofen nicht die universelle Lösung für jeden thermischen Prozess. Bestimmte Anwendungen, die spezifische Atmosphären oder Materialien beinhalten, können besser von anderen Ofentypen bedient werden. Die Wahl muss immer den spezifischen technischen Anforderungen der Aufgabe entsprechen.

Die richtige Wahl für Ihren Betrieb treffen

Um festzustellen, ob ein Vakuumofen die richtige Investition ist, berücksichtigen Sie Ihre primären betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Reduzierung von Emissionen liegt: Ein Vakuumofen ist eine ideale Wahl, da er direkte Prozess-Emissionen und schädliche Nebenprodukte in Ihrer Anlage eliminiert.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und langfristigen Kosten liegt: Die hohe Energieeffizienz und die kürzeren Zykluszeiten eines Vakuumofens können erhebliche Einsparungen bei den Energiekosten erzielen und oft die Anfangsinvestition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Reinheit liegt: Die saubere, kontrollierte Vakuumumgebung ist unübertroffen bei der Verhinderung von Kontaminationen, was Abfall reduziert und überlegene, hochwertige Komponenten erzeugt.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, die ökologische Verantwortung mit überlegener Prozesskontrolle und Effizienz in Einklang bringt.

Zusammenfassungstabelle:

| Umweltvorteil | Schlüsselmerkmal | Auswirkung |

|---|---|---|

| Null direkte Emissionen | Sauerstofffreier, elektrisch beheizter Kammer | Eliminiert CO, NOx und andere Schadstoffe an der Quelle |

| Hohe Energieeffizienz | Fortschrittliche Isolierung & Präzisionssteuerungen | Reduziert Energieverbrauch und Betriebskosten |

| Reduzierter Materialabfall | Ultra-saubere, kontaminationsfreie Umgebung | Senkt Ausschussraten und verbessert Produktqualität |

| Kürzere Prozesszyklen | Integrierte Schnellkühlsysteme | Erhöht den Durchsatz und senkt die Energie pro Teil |

Sind Sie bereit, Ihre thermische Verarbeitung mit ökologischer Exzellenz und überlegener Effizienz in Einklang zu bringen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Nachhaltigkeitsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Null Emissionen und hohe Effizienz mit einem Vakuumofen zu erreichen, der auf Ihre Bedürfnisse zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen