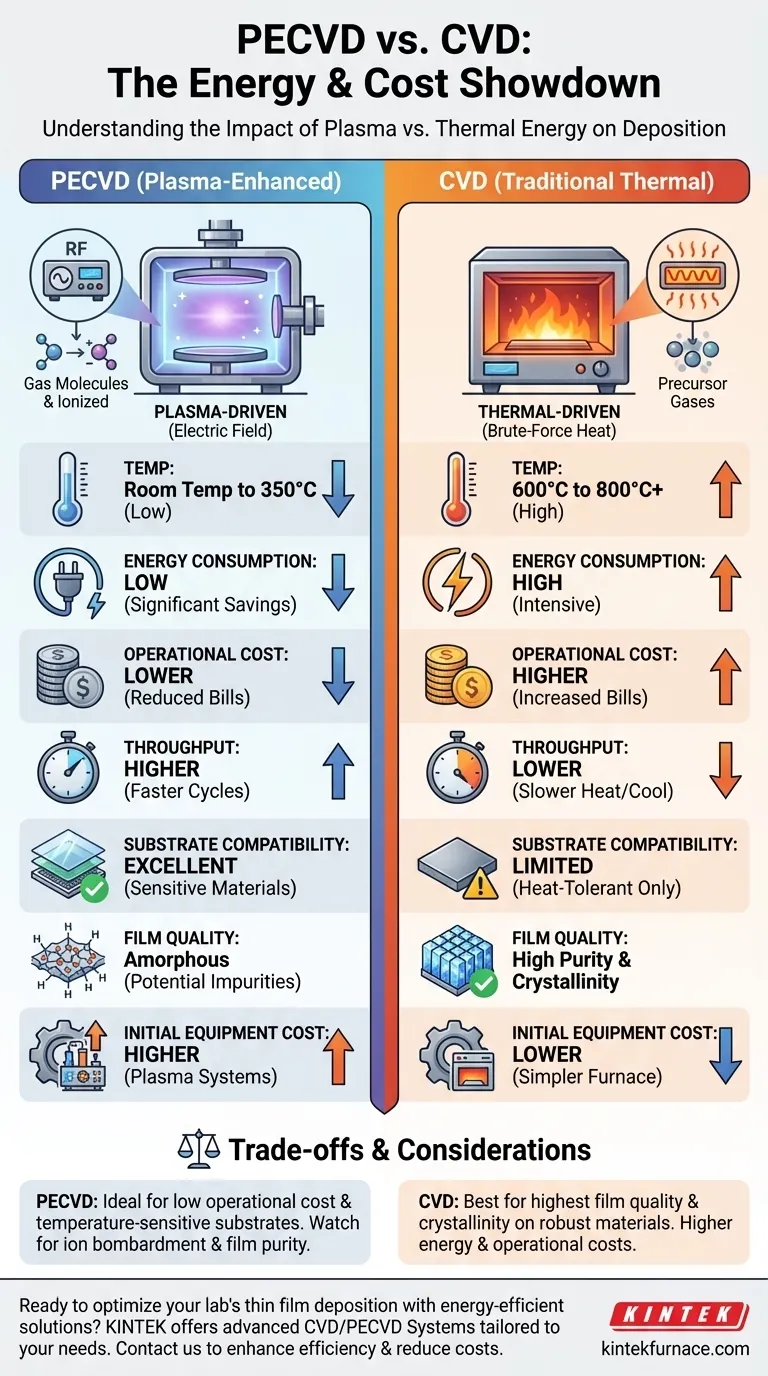

Im Kern ist PECVD (Plasma-Enhanced Chemical Vapor Deposition) deutlich energieeffizienter und hat geringere Betriebskosten als die traditionelle thermische CVD. Dies liegt daran, dass PECVD bei viel niedrigeren Temperaturen – oft von Raumtemperatur bis 350 °C – arbeitet, indem es ein elektrisches Feld zur Plasmaerzeugung nutzt, das die Energie für die chemische Reaktion liefert. Im Gegensatz dazu basiert die konventionelle CVD auf intensiver Hitze, typischerweise 600 °C bis 800 °C oder höher, was zu einem erheblich höheren Energieverbrauch führt.

Die Wahl zwischen PECVD und CVD ist nicht nur eine Kostenfrage, sondern betrifft die grundlegende Energiequelle, die für die Abscheidung verwendet wird. CVD nutzt rohe thermische Energie, während PECVD gezielte Plasmaenergie verwendet. Dieser einzige Unterschied bestimmt Betriebstemperatur, Energieverbrauch, Kosten und die Arten von Materialien, mit denen man arbeiten kann.

Der grundlegende Unterschied: Hitze vs. Plasma

Um die Kosten- und Energieauswirkungen zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess die notwendigen chemischen Reaktionen zur Bildung einer Dünnschicht antreibt.

Wie traditionelle CVD funktioniert: Der thermische Ansatz

Konventionelle CVD funktioniert wie ein Hochtemperaturofen. Prekursor-Gase werden in eine Reaktionskammer eingeleitet, die auf extreme Temperaturen erhitzt wird.

Diese thermische Energie zwingt die Gase, sich auf der Oberfläche eines Substrats zu zersetzen und zu reagieren, wodurch die gewünschte Dünnschicht abgeschieden wird. Der Prozess ist konzeptionell einfach, aber energieintensiv, da er das Erhitzen des gesamten Substrats und seiner unmittelbaren Umgebung auf sehr hohe Temperaturen erfordert.

Wie PECVD funktioniert: Der plasmabasierte Ansatz

PECVD umgeht die Notwendigkeit extremer Hitze. Stattdessen wird ein elektrisches Feld (typischerweise Hochfrequenz) auf die Prekursor-Gase in der Kammer angewendet.

Dieses Feld regt das Gas zu einem Plasma an, einem hochreaktiven Materiezustand, der hochenergetische Elektronen, Ionen und freie Radikale enthält. Diese reaktiven Spezies treiben dann die Abscheidungsreaktion bei einer viel niedrigeren Substrattemperatur an, wodurch der gesamte thermische Energiehaushalt drastisch reduziert wird.

Umwandlung der Energiequelle in Kosten und Leistung

Die unterschiedlichen Energiemechanismen haben direkte, vorhersehbare Auswirkungen auf die Betriebseffizienz, die Kosten und die Materialfähigkeiten.

Energieverbrauch und Betriebskosten

Da PECVD bei deutlich niedrigeren Temperaturen arbeitet, ist der direkte Energieverbrauch viel geringer als bei einem Hochtemperatur-CVD-Ofen.

Dies führt direkt zu niedrigeren Stromrechnungen und reduzierten Betriebskosten. Das geringere Energieprofil führt auch zu einem kleineren ökologischen Fußabdruck, was in der modernen Fertigung ein zunehmend wichtiger Faktor ist.

Durchsatz und Bearbeitungszeit

PECVD-Systeme können oft einen höheren Durchsatz und schnellere Abscheidungszyklen erreichen. Die zum Erhitzen und Abkühlen eines Hochtemperatur-CVD-Systems benötigte Zeit ist ein signifikanter Teil der gesamten Prozesszeit.

Durch die Eliminierung dieses umfangreichen thermischen Zyklus reduziert PECVD die Gesamtbearbeitungszeit, was die Kosteneffizienz weiter erhöht, insbesondere in Umgebungen mit hoher Produktionsmenge.

Substratkompatibilität: Der Temperaturvorteil

Dies ist oft der entscheidende Faktor. Die hohen Temperaturen der traditionellen CVD können temperaturempfindliche Substrate wie Kunststoffe, Polymere oder komplexe Halbleiterbauelemente mit bereits vorhandenen Schichten beschädigen oder zerstören.

Die Niedertemperaturnatur von PECVD macht es zur einzig praktikablen Option, Filme auf diesen Materialtypen abzuscheiden, ohne thermischen Stress, Verzug oder irreversible Schäden zu verursachen.

Verständnis der Kompromisse und Einschränkungen

Obwohl PECVD klare Vorteile in Bezug auf Energie und Kosten bietet, ist es nicht universell überlegen. Die Wahl beinhaltet kritische Kompromisse, die mit dem Prozess selbst zusammenhängen.

Die Herausforderung des Ionenbeschusses in PECVD

Dasselbe Plasma, das die Niedertemperaturabscheidung ermöglicht, kann auch eine Problemquelle sein. In einigen PECVD-Konfigurationen (direkte PECVD) können hochenergetische Ionen aus dem Plasma die Substratoberfläche bombardieren.

Dieser Beschuss kann physische Schäden an der wachsenden Schicht oder am Substrat selbst verursachen und möglicherweise die elektronischen oder optischen Eigenschaften des Materials beeinträchtigen. Fortgeschrittene Remote PECVD-Systeme mildern dies, indem sie das Plasma abseits des Substrats erzeugen, was jedoch die Systemkomplexität erhöht.

Filmqualität und Reinheit

Hochtemperatur-CVD erzeugt oft Filme mit hoher Reinheit und hoher Kristallinität, da die thermische Energie den Atomen ermöglicht, sich in einer stabilen, energiearmen Gitterstruktur anzuordnen.

PECVD-Filme, die bei niedrigeren Temperaturen abgeschieden werden, können manchmal eine amorphere (weniger geordnete) Struktur aufweisen oder inkorporierte Elemente wie Wasserstoff aus den Prekursor-Gasen enthalten. Dies ist nicht per se schlecht – amorphes Silizium ist entscheidend für Solarzellen – aber es ist ein wichtiger Materialunterschied.

Anlagenkomplexität und Anfangskosten

Ein PECVD-System erfordert einen Plasmagenerator, einschließlich eines RF-Netzteils und eines Anpassungsnetzwerks, was die anfänglichen Kapitalkosten und die Komplexität im Vergleich zu einem einfacheren thermischen CVD-Ofen erhöhen kann. Während die Betriebskosten niedriger sind, kann die Anfangsinvestition für ein PECVD-System höher sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach Ihren primären technischen und geschäftlichen Zielen richten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und des Energieverbrauchs bei einem hitzetoleranten Substrat liegt: PECVD ist aufgrund des geringeren Energieverbrauchs und des höheren Durchsatzes im Allgemeinen die kostengünstigere Wahl für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist die endgültige und oft einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmkristallinität oder Reinheit für ein robustes Substrat liegt: Traditionelle Hochtemperatur-CVD kann erforderlich sein, um die gewünschten Materialeigenschaften zu erzielen, trotz höherer Energiekosten.

Letztendlich befähigt Sie das Verständnis der Physik hinter jeder Methode, den Prozess auszuwählen, der am besten zu Ihrem Material, Substrat und Ihren Produktionszielen passt.

Zusammenfassungstabelle:

| Aspekt | PECVD | CVD |

|---|---|---|

| Betriebstemperatur | Raumtemperatur bis 350 °C | 600 °C bis 800 °C oder höher |

| Energieverbrauch | Niedrig (plasmabasiert) | Hoch (thermobasiert) |

| Betriebskosten | Niedriger | Höher |

| Durchsatz | Höher (schnellere Zyklen) | Niedriger (langsames Aufheizen/Abkühlen) |

| Substratkompatibilität | Ausgezeichnet für temperaturempfindliche Materialien | Begrenzt auf hitzetolerante Substrate |

| Filmqualität | Amorph, Potenzial für Verunreinigungen | Hohe Reinheit und Kristallinität |

| Anfangskosten der Ausrüstung | Höher (aufgrund von Plasmasystemen) | Niedriger (einfacherer Ofen) |

Bereit, die Dünnschichtabscheidung Ihres Labors mit energieeffizienten Lösungen zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie kostengünstige PECVD für Niedertemperaturprozesse oder hochreine CVD-Systeme benötigen, wir können Lösungen maßschneidern, um Ihre Effizienz zu steigern und die Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre spezifische Anwendung unterstützen und Ihre Forschung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen