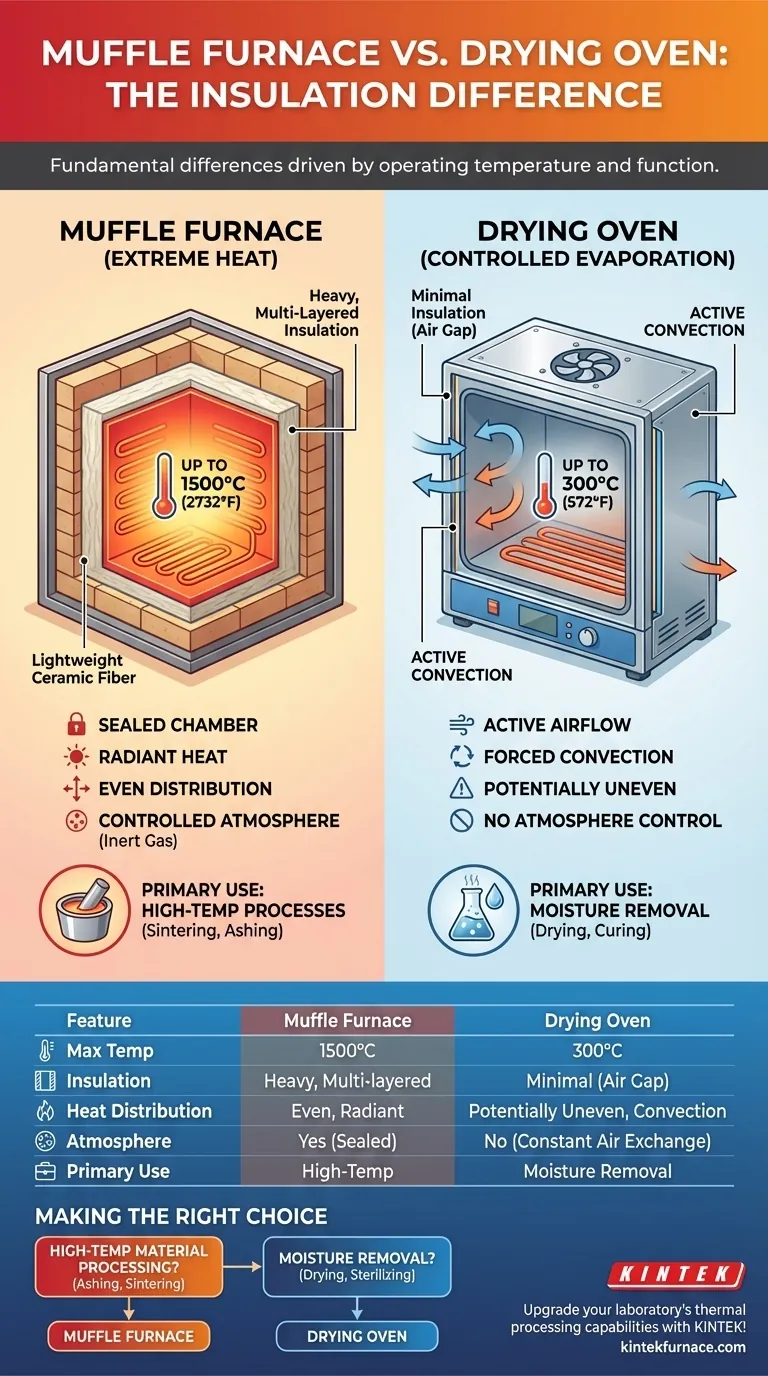

Der grundlegende Unterschied in der Isolierung zwischen Muffelöfen und Trockenschränken ist ein direktes Ergebnis ihrer grundlegend unterschiedlichen Zwecke und Betriebstemperaturen. Muffelöfen sind mit einer schweren, mehrschichtigen Isolierung ausgestattet, um extreme Hitze (bis zu 1500°C) sicher einzuschließen, während Trockenschränke nur minimale Isolierung verwenden, da sie bei viel niedrigeren Temperaturen (um 300°C) arbeiten und einen anderen thermischen Mechanismus erfordern.

Die Wahl zwischen einem Muffelofen und einem Trockenschrank hängt nicht davon ab, welcher „besser“ ist, sondern davon, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Ein Ofen ist für die Materialumwandlung bei hoher Temperatur in einer abgedichteten Umgebung konzipiert, während ein Schrank für die Feuchtigkeitsentfernung bei niedriger Temperatur durch aktiven Luftstrom ausgelegt ist. Ihre Isolierungsstrategien spiegeln diese zentrale funktionale Trennung wider.

Die Rolle von Temperatur und Wärmeeindämmung

Der bedeutendste Faktor, der das Design dieser beiden Geräte bestimmt, ist ihr vorgesehener Temperaturbereich. Dieser einzelne Parameter bestimmt alles, vom Isoliermaterial bis zu den Kosten.

Muffelöfen: Für extreme Temperaturen

Ein Muffelofen ist dafür konzipiert, extrem hohe Temperaturen zu erreichen und zu halten, oft bis zu 1500°C (2732°F) oder mehr.

Um dies sicher und effizient zu erreichen, benötigen sie eine schwere, mehrschichtige Isolierung. Diese besteht typischerweise aus dichten feuerfesten Keramiksteinen und leichtem Keramikfasermaterial. Diese robuste Isolierung ist entscheidend, um den Benutzer und die Umgebung zu schützen, Energieverluste zu minimieren und eine stabile, gleichmäßige Wärme zu gewährleisten.

Trockenschränke: Für kontrollierte Verdunstung

Ein Trockenschrank arbeitet bei deutlich niedrigeren Temperaturen, die normalerweise bei etwa 300°C (572°F) liegen. Sein Hauptziel ist es nicht, ein Material durch Hitze umzuwandeln, sondern ihm Feuchtigkeit zu entziehen.

Aufgrund dieses geringeren thermischen Bedarfs weisen Trockenschränke eine minimale Isolierung auf. Ein einfacher Luftspalt zwischen doppelten Stahlwänden ist oft ausreichend. Eine schwere Isolierung wäre unnötig, kostspielig und kontraproduktiv für seine Funktion, die auf Luftwechsel angewiesen ist.

Wie das Design die Funktion bestimmt

Die Isolierung ist nur ein Teil einer größeren Designphilosophie. Die internen Mechanismen, wie jedes Gerät Wärme verwaltet, sind grundlegend unterschiedlich.

Die versiegelte Kammer vs. aktiver Luftstrom

Ein Muffelofen ist im Wesentlichen ein versiegelter Kasten. Während des Betriebs ist seine Kammer von der Außenluft isoliert. Die Wärme wird hauptsächlich durch Strahlung von elektrischen Heizelementen, die in die Wände eingelassen sind, verteilt, wodurch eine sehr stabile, ruhende Umgebung entsteht.

Ein Trockenschrank hingegen ist ein aktives Konvektionssystem. Er saugt kontinuierlich frische Luft an, leitet sie über ein Heizelement und zirkuliert sie mittels eines Ventilators durch die Kammer. Diese erwärmte Luft nimmt Feuchtigkeit von den Proben auf und wird dann abgeführt, wodurch die Feuchtigkeit mitgerissen wird.

Der Einfluss auf die Wärmeuniformität

Das versiegelte, strahlende Design eines Muffelofens führt zu einer außergewöhnlich gleichmäßigen Wärmeverteilung. Das Fehlen von Luftstrom verhindert die Bildung von heißen und kalten Stellen, was für empfindliche Prozesse wie Sintern oder chemische Analysen unerlässlich ist.

Obwohl der Ventilator eines Trockenschranks darauf abzielt, eine gleichmäßige Temperatur zu erzeugen, kann die erzwungene Konvektion in einer großen Kammer oft zu einer ungleichmäßigen Erwärmung führen. Bereiche, die dem Ventilator oder dem Heizelement am nächsten liegen, können heißer sein als Ecken oder verdeckte Bereiche.

Atmosphärenkontrolle

Das versiegelte Design eines Muffelofens ermöglicht kontrollierte Atmosphären. Durch das Spülen der Kammer und das Einleiten eines Inertgases wie Stickstoff oder Argon können Benutzer Oxidation verhindern und Prozesse durchführen, die in offener Luft unmöglich wären. Dies ist eine Schlüsselfunktion für viele metallurgische und chemische Anwendungen.

Ein Trockenschrank kann seine Atmosphäre nicht kontrollieren, da er von Natur aus sein Innenvolumen ständig mit der Umgebungsluft austauscht.

Die Kompromisse verstehen

Die Wahl des falschen Geräts kann zu fehlgeschlagenen Prozessen, beschädigter Ausrüstung oder ungenauen Ergebnissen führen. Das Verständnis ihrer Grenzen ist ebenso wichtig wie das Wissen um ihre Fähigkeiten.

Die Kosten der Hochtemperaturfähigkeit

Die robuste Isolierung, die Hochtemperatur-Heizelemente und die präzisen Steuerungen, die für einen Muffelofen erforderlich sind, machen ihn zu einem wesentlich teureren Gerät als einen Trockenschrank.

Die Grenzen der Konvektionstrocknung

Trockenschränke sind speziell für die Feuchtigkeitsentfernung konzipiert und nicht für Hochtemperaturanwendungen geeignet. Ihre Temperaturungenauigkeit und das Fehlen einer Atmosphärenkontrolle machen sie für die meisten Arbeiten in der Materialwissenschaft oder analytischen Chemie unbrauchbar.

Warum Sie in einem Ofen nicht effizient „trocknen“ können

Obwohl ein Muffelofen sicherlich Dinge erhitzen kann, ist er eine schlechte Wahl zum Trocknen. Seine versiegelte Kammer hält jegliche Feuchtigkeit zurück, die von einer Probe freigesetzt wird. Dieser Wasserdampf kann nicht entweichen, was den Trocknungsprozess dramatisch verlangsamt und potenziell eine Hochdruckdampfumgebung schafft.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss auf dem spezifischen thermischen Prozess basieren, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung liegt, wie dem Veraschen, Sintern, Tempern oder der Wärmebehandlung von Metallen, ist der Muffelofen Ihre einzige Option.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Feuchtigkeit aus Proben, der Sterilisation von Glaswaren oder dem Aushärten von Beschichtungen bei niedrigen bis mäßigen Temperaturen liegt, ist der Trockenschrank das richtige, effiziente und kostengünstige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf absoluter Temperaturuniformität und -stabilität für einen empfindlichen Prozess liegt (selbst bei niedrigeren Temperaturen), bietet die versiegelte, strahlende Umgebung eines Muffelofens eine überlegene Leistung.

Indem Sie diese grundlegenden Designprinzipien verstehen, können Sie selbstbewusst das richtige thermische Verarbeitungsgerät für Ihr spezifisches wissenschaftliches oder industrielles Ziel auswählen.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Trockenschrank |

|---|---|---|

| Max. Temperatur | Bis zu 1500°C | Bis zu 300°C |

| Isolierungsart | Schwer, mehrschichtig (Keramiksteine/Fasern) | Minimal (Luftspalt zwischen den Wänden) |

| Wärmeverteilung | Gleichmäßig, durch Strahlung | Potenziell ungleichmäßig, durch erzwungene Konvektion |

| Atmosphärenkontrolle | Ja, versiegelte Kammer erlaubt Inertgase | Nein, ständiger Luftaustausch |

| Hauptverwendung | Hochtemperaturprozesse (z. B. Sintern, Veraschen) | Feuchtigkeitsentfernung, Trocknung bei niedriger Temperatur |

Rüsten Sie die thermischen Verarbeitungskapazitäten Ihres Labors mit KINTEK auf! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Isolierung, Temperaturkontrolle und Effizienz präzise erfüllen. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Industrieprozesse verbessern können!

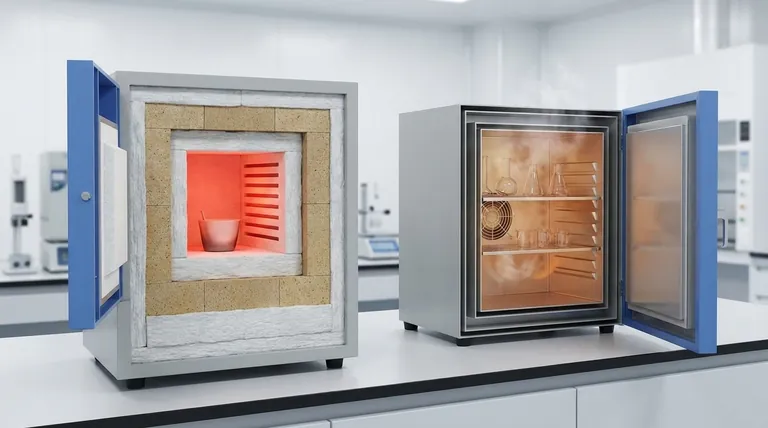

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung