Letztendlich führt die Verwendung übermäßig hoher Temperaturen beim Sintern von Zirkonoxid zu kritischen Fehlern. Sie beeinträchtigt die strukturelle Integrität des Materials, verursacht geringere Stabilität und Rissbildung und verschlechtert gleichzeitig das ästhetische Ergebnis durch Verringerung der Transluzenz.

Das Kernprinzip des Sintervorgangs besteht nicht darin, die höchstmögliche Temperatur zu erreichen, sondern darin, eine präzise Kontrolle über einen vollständigen Zyklus aus Erhitzen, Halten und Abkühlen aufrechtzuerhalten. Das Überschreiten der vom Hersteller angegebenen Temperatur führt zu Instabilität und beeinträchtigt die endgültige Restauration, bietet keine Vorteile und birgt erhebliche Risiken.

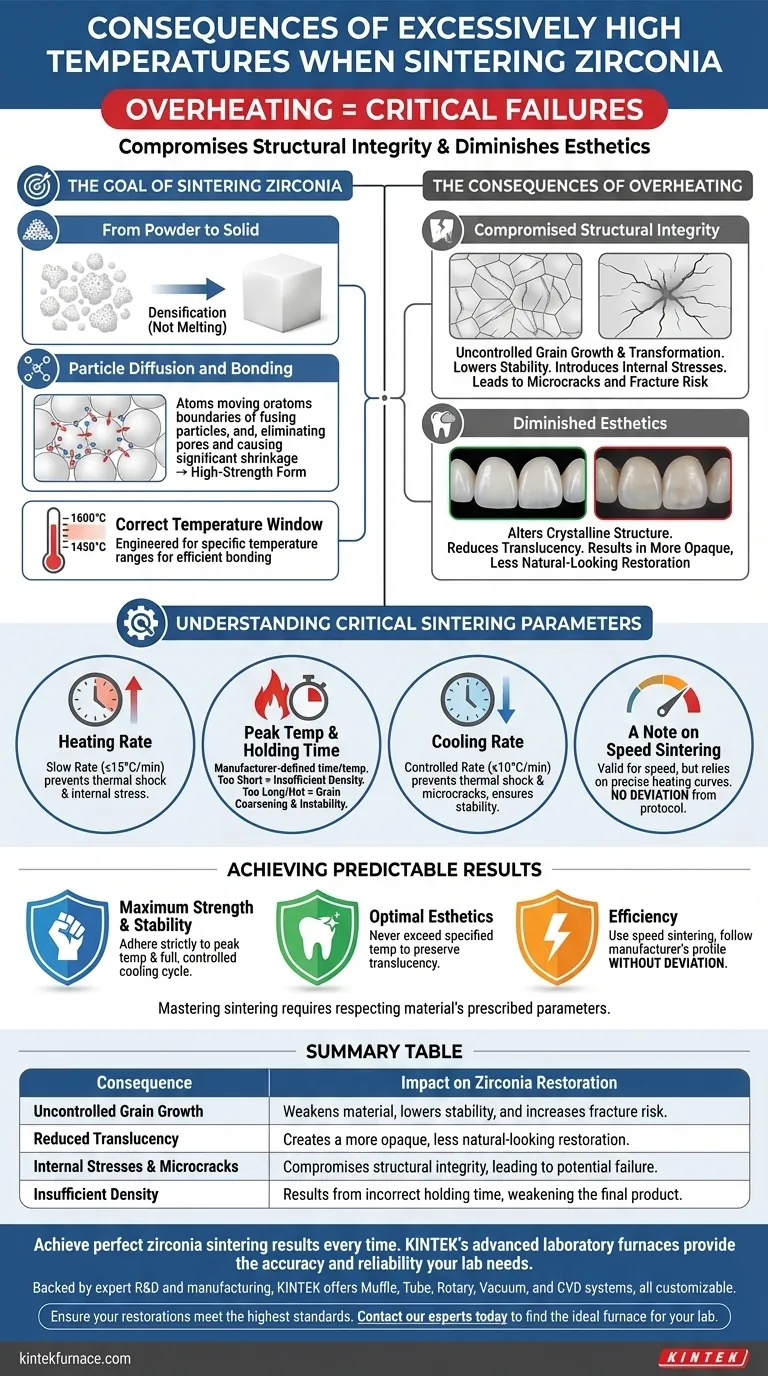

Das Ziel des Sinterns von Zirkonoxid

Vom Pulver zum Feststoff

Beim Sintern handelt es sich um einen Verdichtungsprozess, nicht um ein Schmelzen. Sein Zweck ist es, einen porösen, vorgesinterten Zirkonoxidblock durch Erhitzen unter seinen Schmelzpunkt in eine dichte, starke Keramik zu verwandeln.

Partikeldiffusion und Bindung

Der Prozess funktioniert, indem Atome über die Grenzen der Zirkonoxidpartikel diffundieren und sie miteinander verschmelzen. Dadurch werden die Poren zwischen den Partikeln beseitigt und das Material schrumpft erheblich zu seiner endgültigen, hochfesten Form.

Das richtige Temperaturfenster

Jede Art von Zirkonoxid ist für einen bestimmten Temperaturbereich ausgelegt, typischerweise zwischen 1450 °C und 1600 °C. Diese spezifische Temperatur liefert die notwendige Energie für eine effiziente Partikelbindung, ohne die zugrunde liegende Kristallstruktur des Materials zu beschädigen.

Die Folgen von Überhitzung

Beeinträchtigte strukturelle Integrität

Die Verwendung einer zu hohen Temperatur verursacht unkontrolliertes Kornwachstum und Transformation. Dies führt zu geringerer Materialstabilität und kann innere Spannungen hervorrufen, die sich als Mikrorisse manifestieren, die endgültige Restauration stark schwächen und sie bruchanfällig machen.

Verminderte Ästhetik

Übermäßige Hitze hat direkte negative Auswirkungen auf die optischen Eigenschaften des Zirkonoxids. Sie verändert die Kristallstruktur des Materials auf eine Weise, die seine Transluzenz verringert, was zu einer opakeren und weniger natürlich aussehenden Restauration führt.

Verständnis der kritischen Sinterparameter

Aufheizrate

Die Geschwindigkeit, mit der die Ofentemperatur ansteigt, muss sorgfältig kontrolliert werden. Eine langsame Aufheizrate, typischerweise ≤15 °C pro Minute, wird empfohlen, um thermische Schocks zu vermeiden und den Aufbau innerer Spannungen zu verhindern, die Risse verursachen können, noch bevor die Spitzentemperatur erreicht ist.

Spitzentemperatur und Haltezeit

Dies ist die kritischste Phase. Der Ofen hält für eine festgelegte Dauer auf einer bestimmten Spitzentemperatur, wie vom Zirkonoxidhersteller definiert. Wenn die Haltezeit zu kurz ist, hat die Restauration eine unzureichende Dichte. Wenn sie zu lang oder zu heiß ist, führt dies zu Kornvergröberung und Instabilität.

Abkühlrate

Kontrolliertes Abkühlen ist genauso wichtig wie kontrolliertes Erhitzen. Ein schneller Temperaturabfall kann thermische Schocks verursachen, die zu Mikrorissen führen. Eine langsame Abkühlrate, oft ≤10 °C pro Minute, ermöglicht eine allmähliche Stabilisierung der Restauration und gewährleistet ihre strukturelle Integrität.

Ein Hinweis zum Schnellsintern

Schnelle Sinterzyklen sind eine gültige und effektive Option, die oft Restaurationen mit einer Festigkeit liefert, die gleich oder größer ist als bei herkömmlichen Methoden. Diese Zyklen basieren jedoch auf präzise konstruierten Heizkurven. Jede Abweichung vom strengen Protokoll des Herstellers hebt die Vorteile auf und birgt die gleichen Risiken von Rissbildung und Instabilität.

Erzielung vorhersehbarer Ergebnisse

Der Schlüssel zu erfolgreichen Zirkonoxid-Restaurationen ist nicht rohe Gewalt, sondern präzise Kontrolle. Die strikte Einhaltung der Herstellerrichtlinien für das spezifische Material, das Sie verwenden, ist nicht verhandelbar, um vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Stabilität liegt: Halten Sie sich strikt an die empfohlene Spitzentemperatur und ermöglichen Sie den vollständigen, kontrollierten Kühlzyklus.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Überschreiten Sie niemals die angegebene Temperatur, da dies die Transluzenz des Materials direkt beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verwenden Sie einen Schnellsintern-Zyklus, aber befolgen Sie das Heiz-, Halte- und Kühlprofil des Herstellers ohne Abweichungen.

Die Beherrschung des Sinterprozesses beruht auf der Einhaltung der vorgeschriebenen Parameter des Materials.

Zusammenfassungstabelle:

| Folge | Auswirkung auf Zirkonoxid-Restauration |

|---|---|

| Unkontrolliertes Kornwachstum | Schwächt das Material, verringert die Stabilität und erhöht das Bruchrisiko. |

| Reduzierte Transluzenz | Schafft eine opaker aussehende, weniger natürlich wirkende Restauration. |

| Innere Spannungen & Mikrorisse | Beeinträchtigt die strukturelle Integrität und führt zu möglichem Versagen. |

| Unzureichende Dichte | Ergebnis einer falschen Haltezeit, schwächt das Endprodukt. |

Erzielen Sie jedes Mal perfekte Sinterergebnisse für Zirkonoxid.

Präzise Temperaturkontrolle ist nicht verhandelbar für starke, ästhetisch ansprechende zahnärztliche Restaurationen. Die fortschrittlichen Laböfen von KINTEK bieten die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Sinterprotokolle anpassbar sind.

Stellen Sie sicher, dass Ihre Restaurationen den höchsten Standards entsprechen. Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen