Letztendlich führt eine inkonsistente Brennqualität in einem Dentalsinterofen direkt zu beeinträchtigten Restaurationen, die schwächer, ästhetisch fehlerhaft und möglicherweise nicht passgenau sind. Dies geschieht, weil ungleichmäßige Temperaturen dazu führen, dass das Keramikmaterial in verschiedenen Bereichen unvollständig oder übermäßig gesintert wird, was seine endgültigen strukturellen und visuellen Eigenschaften beeinträchtigt.

Das Kernproblem ist ein Verlust der Vorhersagbarkeit. Wenn ein Ofen keine konsistente und gleichmäßige Wärme liefern kann, verwandelt er einen präzisen Herstellungsprozess in ein Glücksspiel, das das Risiko von kostspieligem Materialabfall, frustrierenden Nacharbeiten und einem Verlust des klinischen Vertrauens birgt.

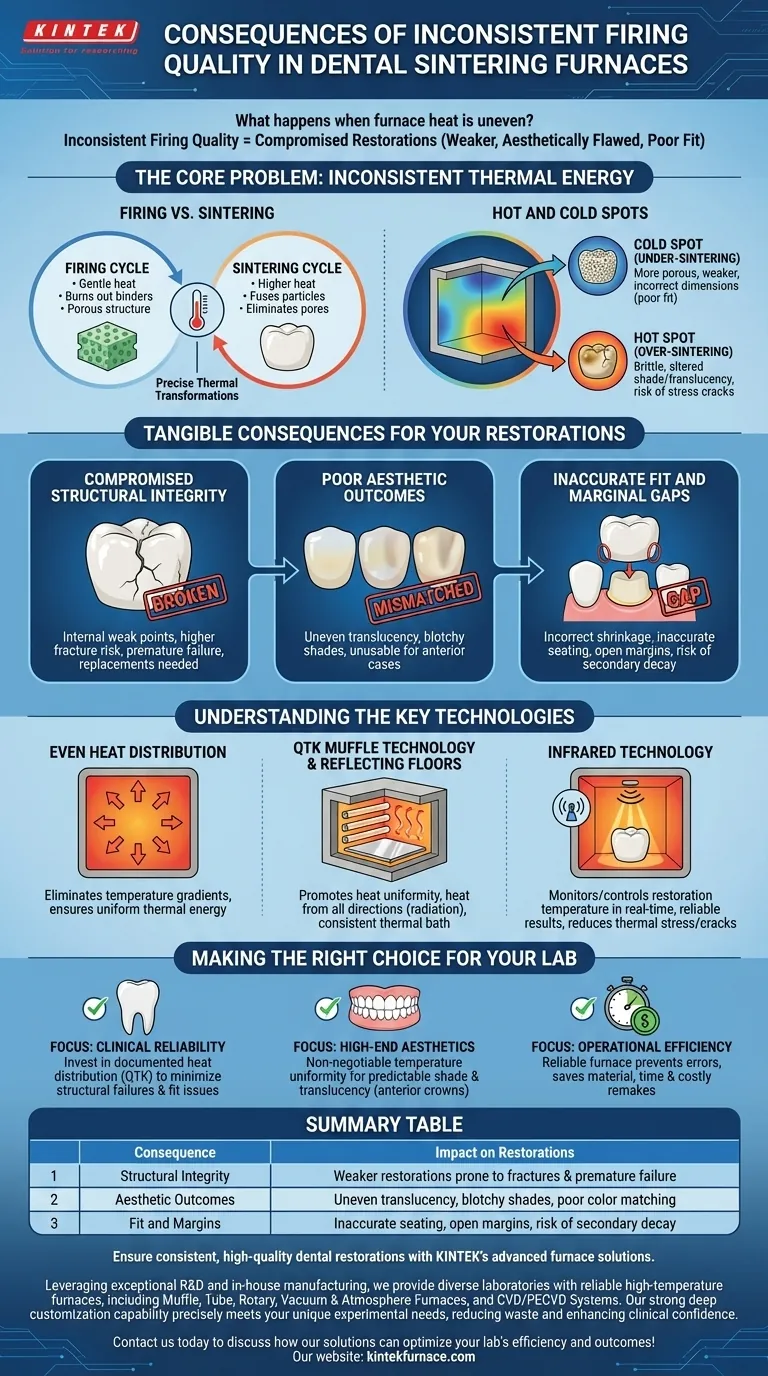

Das Kernproblem: Inkonsistente thermische Energie

Die Prozesse des Brennens und Sinterns sind präzise thermische Transformationen. Jede Abweichung vom Zieltemperaturprofil, selbst in einem kleinen Bereich des Ofens, kann erhebliche Folgen für das Endprodukt haben.

Brennen vs. Sintern

Zunächst erhitzt der Brennzyklus die Keramik im "Grünzustand" sanft, um organische Bindemittel auszubrennen und eine stabile, aber poröse Struktur zu schaffen. Dann erhitzt der Sinterzyklus das Material auf eine viel höhere Temperatur, wodurch die Keramikpartikel verschmelzen, Poren eliminiert und die Dichte des Materials auf seinen endgültigen Sollzustand erhöht wird.

Beide Stufen erfordern absolute Temperaturgenauigkeit und Gleichmäßigkeit.

Die Auswirkungen von Hot Spots und Cold Spots

Inkonsistente Erwärmung erzeugt "Hot Spots" und "Cold Spots" innerhalb der Ofenkammer.

Ein Cold Spot führt zu einem unzureichenden Sintern. Die Keramik in diesem Bereich ist poröser, schwächer und schrumpft nicht auf die richtigen Abmessungen, was zu einer schlechten Randpassung führt.

Ein Hot Spot kann ein Übersintern oder Verbrennen verursachen. Dies kann das Material spröde machen, seinen Farbton und seine Transluzenz verändern und das Risiko von Spannungsrissen beim Abkühlen der Restauration erhöhen.

Die greifbaren Folgen für Ihre Restaurationen

Diese thermischen Inkonsistenzen manifestieren sich als klare, klinische Fehler, die sich direkt auf die Effizienz Ihres Labors und die Ergebnisse Ihrer Patienten auswirken.

Beeinträchtigte strukturelle Integrität

Die kritischste Folge ist eine schwächere Restauration. Untergesinterte Bereiche erzeugen interne Schwachstellen, die das Risiko von Brüchen erheblich erhöhen, sobald die Krone oder Brücke in Funktion ist. Dies führt zu einem vorzeitigen Versagen und der Notwendigkeit eines Ersatzes.

Schlechte ästhetische Ergebnisse

Die Ästhetik hängt vollständig von der Erzielung der richtigen Materialdichte und Kristallstruktur ab. Inkonsistente Erwärmung kann zu fleckiger oder ungleichmäßiger Transluzenz führen und verhindern, dass die Restauration dem Zielfarbton entspricht, wodurch sie für Frontzahnersatz unbrauchbar wird.

Ungenauigkeit der Passung und Randspalten

Das Sintern bewirkt, dass die Keramik um einen präzisen, berechneten Betrag schrumpft. Wenn Teile der Restauration aufgrund von Cold Spots unzureichend gesintert werden, schrumpfen sie nicht korrekt. Dies führt zu einer Restauration, die nicht richtig sitzt und offene Ränder erzeugt, die Sekundärkaries begünstigen.

Die Schlüsseltechnologien verstehen

Die Vermeidung dieser Probleme ist eine Frage des Ofendesigns und der Technologie. Ziel ist es, eine perfekt gleichmäßige thermische Umgebung für jeden Zyklus zu schaffen.

Gleichmäßige Wärmeverteilung

Dies ist das Grundprinzip. Hochwertige Öfen sind so konstruiert, dass Temperaturgradienten innerhalb der Brennkammer eliminiert werden, um sicherzustellen, dass jeder Teil jeder Restauration die exakt gleiche Menge an thermischer Energie erhält.

QTK-Muffeltechnologie und reflektierende Böden

Dies sind spezifische Konstruktionsmerkmale, die die Wärmegleichmäßigkeit fördern. Eine QTK (Quartz Tube Kiln) Muffel in Kombination mit einem reflektierenden Boden sorgt dafür, dass die Wärme gleichmäßig aus allen Richtungen durch Strahlung verteilt wird und nicht nur von den Heizelementen selbst. Dies hüllt die Restaurationen in ein gleichmäßiges Wärmebad ein.

Die Rolle der Infrarot-Technologie

Moderne Öfen verwenden häufig Infrarot-Technologie, um die Temperatur der Restaurationen direkt zu überwachen und zu steuern. Dies liefert zuverlässigere Brennergebnisse, indem der Ofen in Echtzeit reagieren kann, wodurch thermischer Stress auf die Keramik reduziert und das Risiko von Rissen oder Verformungen minimiert wird.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Budget und dem Bedarf an vorhersagbaren, hochwertigen Ergebnissen. Ihre Entscheidung sollte sich an den Konsequenzen orientieren, die Sie am dringendsten vermeiden müssen.

- Wenn Ihr Hauptaugenmerk auf klinischer Zuverlässigkeit liegt: Investieren Sie in einen Ofen mit dokumentierter Wärmeverteilungstechnologie (wie QTK), um das Risiko struktureller Fehler und ungenauer Passungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf High-End-Ästhetik liegt: Für Frontzahnkronen und Veneers ist die Temperaturgleichmäßigkeit unerlässlich, um vorhersagbare Farbton- und Transluzenzergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf operativer Effizienz liegt: Die Vermeidung von Brennfehlern mit einem zuverlässigen Ofen ist eine direkte Kosteneinsparungsmaßnahme, die Materialabfall, Technikerzeit und kostspielige Nacharbeiten reduziert.

Letztendlich ist eine konsistente Brennqualität die Grundlage, auf der vorhersagbare, hochwertige zahnärztliche Restaurationen aufgebaut werden.

Zusammenfassungstabelle:

| Konsequenz | Auswirkungen auf Restaurationen |

|---|---|

| Strukturelle Integrität | Schwächere Restaurationen, anfällig für Brüche und vorzeitiges Versagen |

| Ästhetische Ergebnisse | Ungleichmäßige Transluzenz, fleckige Farbtöne und schlechte Farbanpassung |

| Passform und Ränder | Ungenauer Sitz, offene Ränder und Risiko von Sekundärkaries |

Sorgen Sie für konsistente, hochwertige Zahnrestaurationen mit den fortschrittlichen Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperaturöfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt Ihre einzigartigen experimentellen Anforderungen präzise, reduziert Abfall und erhöht das klinische Vertrauen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen