Für industrielle Hochtemperaturprozesse fallen die gängigsten Heizelementmaterialien in drei unterschiedliche Familien. Dazu gehören metallische Legierungen wie Nickel-Chrom (Ni-Cr) und Eisen-Chrom-Aluminium (Fe-Cr-Al), nichtmetallische Keramiken wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sowie hochschmelzende Metalle wie Wolfram (W) für spezialisierte, nicht-oxidierende Umgebungen.

Die Auswahl eines Hochtemperatur-Heizelements ist niemals eine Frage danach, welches Material das „beste“ ist. Es ist eine kritische technische Entscheidung, die drei Faktoren abwägt: die maximal erforderliche Temperatur, die chemische Umgebung (d. h. Luft, Inertgas oder Vakuum) und die Gesamtbetriebskosten.

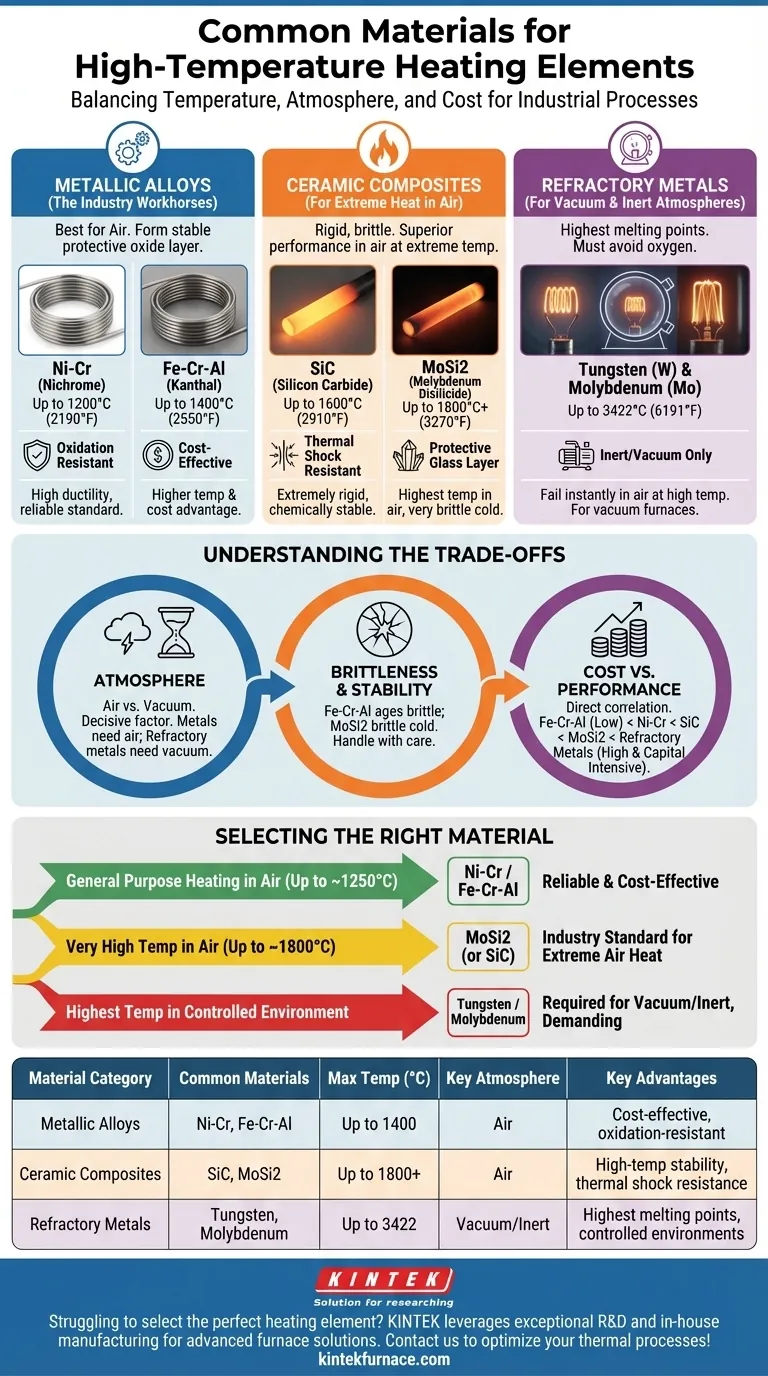

Verständnis der primären Materialkategorien

Die Auswahl des richtigen Elements erfordert das Verständnis der Grundeigenschaften jeder Materialfamilie. Sie sind nicht austauschbar; jedes ist für einen bestimmten Satz von Betriebsbedingungen ausgelegt.

Metallische Legierungen: Die Arbeitspferde der Industrie

Diese Materialien sind die Standardwahl für eine Vielzahl industrieller Heizungsanwendungen in Luft. Sie werden typischerweise zu Drähten oder Bändern geformt.

Ihr Hauptvorteil ist die Bildung einer stabilen, schützenden Oxidschicht (wie Aluminiumoxid oder Chromoxid) auf ihrer Oberfläche. Diese Schicht schützt das darunter liegende Metall vor weiterer Oxidation und verlängert seine Lebensdauer bei hohen Temperaturen dramatisch.

Nickel-Chrom (Ni-Cr) Legierungen, oft unter dem Handelsnamen Nichrom bekannt, werden wegen ihrer hohen Duktilität und ausgezeichneten Oxidationsbeständigkeit geschätzt. Sie sind ein zuverlässiger Standard für Anwendungen bis etwa 1200 °C (2190 °F).

Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen, bekannt unter Handelsnamen wie Kanthal, bieten einen Leistungs- und Kostenvorteil. Sie können bei höheren Temperaturen als Ni-Cr-Legierungen betrieben werden, bis zu 1400 °C (2550 °F), und sind im Allgemeinen kostengünstiger.

Keramische Verbundwerkstoffe: Für extreme Hitze in Luft

Wenn die Temperaturen in einem luftgefüllten Ofen die Grenzen metallischer Legierungen überschreiten müssen, sind Keramikelemente die Lösung. Sie sind starrer und spröder als Metalle, bieten aber eine überlegene Leistung bei extremer Hitze.

Siliziumkarbid (SiC) Elemente sind extrem steif und weisen eine ausgezeichnete Thermoschockbeständigkeit auf. Sie sind chemisch stabil und können zuverlässig bis zu 1600 °C (2910 °F) betrieben werden, was sie ideal für Hochtemperatur-Brennöfen und -Öfen macht.

Molybdändisilizid (MoSi2) Elemente sind der Goldstandard für die höchsten in Luft erreichbaren Temperaturen und können über 1800 °C (3270 °F) erreichen. Sie bilden eine schützende Quarzglasschicht auf ihrer Oberfläche, sind jedoch sehr spröde, insbesondere bei Raumtemperatur.

Hochschmelzende Metalle: Für Vakuum- und Inertgasatmosphären

Hochschmelzende Metalle haben die höchsten Schmelzpunkte aller Materialien, weisen jedoch eine kritische Schwäche auf: Sie oxidieren und versagen fast augenblicklich in Gegenwart von Sauerstoff bei hohen Temperaturen.

Wolfram (W) und Molybdän (Mo) sind die Hauptauswahlmöglichkeiten in dieser Kategorie. Wolfram hat den höchsten Schmelzpunkt aller Metalle (3422 °C / 6191 °F) und wird für die anspruchsvollsten Anwendungen eingesetzt.

Diese Elemente müssen in einem Vakuum oder einer schützenden Inertgasatmosphäre (wie Argon oder Stickstoff) betrieben werden, um ein Durchbrennen zu verhindern. Sie bilden die Grundlage von Vakuumöfen, die zum Wärmebehandeln, Sintern und Hartlöten verwendet werden.

Die Abwägungen verstehen

Ein Element, das in einer Umgebung hervorragend ist, wird in einer anderen katastrophal versagen. Das Verständnis dieser Einschränkungen ist der Schlüssel zu einem erfolgreichen Systemdesign.

Der entscheidende Einfluss der Atmosphäre

Der wichtigste Faktor nach der Temperatur ist die Betriebsatmosphäre.

Elemente wie Ni-Cr und Fe-Cr-Al sind für den Einsatz in Luft konzipiert. Ihre schützende Oxidschicht ist ihr primärer Abwehrmechanismus. Ihre Verwendung in einem Vakuum kann dazu führen, dass diese Schicht zerfällt, was zu einem vorzeitigen Ausfall führt.

Umgekehrt müssen Wolfram und Molybdän von Sauerstoff isoliert werden. Schon ein kleines Luftleck in einem Vakuumofen kann diese Elemente bei Betriebstemperatur innerhalb von Minuten zerstören.

Sprödigkeit und mechanische Stabilität

Materialeigenschaften ändern sich mit der Temperatur. Fe-Cr-Al-Legierungen können nach längerer Nutzung bei hohen Temperaturen spröde werden, ein Phänomen, das als Alterung bekannt ist.

MoSi2-Elemente sind im kalten Zustand notorisch spröde und erfordern eine sorgfältige Handhabung bei Installation und Wartung. Diese Sprödigkeit ist eine wichtige Designüberlegung für die Stützstruktur des Ofens.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Temperaturfähigkeit und Kosten. Fe-Cr-Al ist ein kostengünstiges Arbeitspferd, während Ni-Cr ein moderater Schritt nach oben ist.

Keramische Elemente wie SiC und insbesondere MoSi2 stellen einen erheblichen Kostenanstieg dar. Die Kosten für hochschmelzende Metalle werden durch die Notwendigkeit einer Vakuumkammer und eines Pumpsystems noch verstärkt, was sie zur kapitalintensivsten Option macht.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von Ihren spezifischen Prozesszielen ab. Konzentrieren Sie sich zuerst auf die erforderliche Temperatur und Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung in Luft liegt (bis ca. 1250 °C): Nickel-Chrom (Ni-Cr) oder Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen sind Ihre zuverlässigsten und kostengünstigsten Optionen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Temperaturen in Luft liegt (bis ca. 1800 °C): Molybdändisilizid (MoSi2) ist der Industriestandard, wobei Siliziumkarbid (SiC) eine robuste Alternative für etwas niedrigere Temperaturen oder rauhere chemische Umgebungen darstellt.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen in einer kontrollierten Umgebung liegt: Wolfram oder Molybdän sind erforderlich und müssen in einem Vakuum- oder Inertgasofen verwendet werden, um Oxidation zu verhindern.

Indem Sie diese grundlegenden Abwägungen verstehen, können Sie zuversichtlich ein Heizelement auswählen, das sowohl Leistung als auch Langlebigkeit für Ihren spezifischen thermischen Prozess gewährleistet.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Materialien | Max. Temperatur (°C) | Schlüsselatmosphäre | Hauptvorteile |

|---|---|---|---|---|

| Metallische Legierungen | Ni-Cr, Fe-Cr-Al | Bis zu 1400 | Luft | Kostengünstig, oxidationsbeständig |

| Keramische Verbundwerkstoffe | SiC, MoSi2 | Bis zu 1800+ | Luft | Hochtemperaturstabilität, Thermoschockbeständigkeit |

| Hochschmelzende Metalle | Wolfram, Molybdän | Bis zu 3422 | Vakuum/Inert | Höchste Schmelzpunkte, ideal für kontrollierte Umgebungen |

Sie haben Schwierigkeiten bei der Auswahl des perfekten Heizelements für Ihre Hochtemperaturanwendungen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Lassen Sie sich nicht von der Materialauswahl aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer