Im Grunde ist ein Werkzeug für die chemische Gasphasenabscheidung (CVD) kein einzelnes Instrument, sondern ein integriertes System, das darauf ausgelegt ist, einen festen Dünnfilm aus gasförmigen chemischen Vorläufern auf einer Oberfläche, dem sogenannten Substrat, aufzubauen. Die wesentlichen Komponenten dieses Systems sind eine Reaktionskammer, ein Gasversorgungssystem zur Zufuhr der Chemikalien, ein Heizsystem zur Bereitstellung der Energie für die Reaktion und ein Vakuumsystem zur Kontrolle des Drucks und der Reinheit der Umgebung.

Ein CVD-System versteht sich am besten als ein hochgradig kontrollierter chemischer Reaktor. Jede Komponente erfüllt einen bestimmten Zweck: den Druck, die Temperatur und die chemische Zusammensetzung in einer Kammer präzise zu steuern, um die Eigenschaften des entstehenden Materials zu bestimmen.

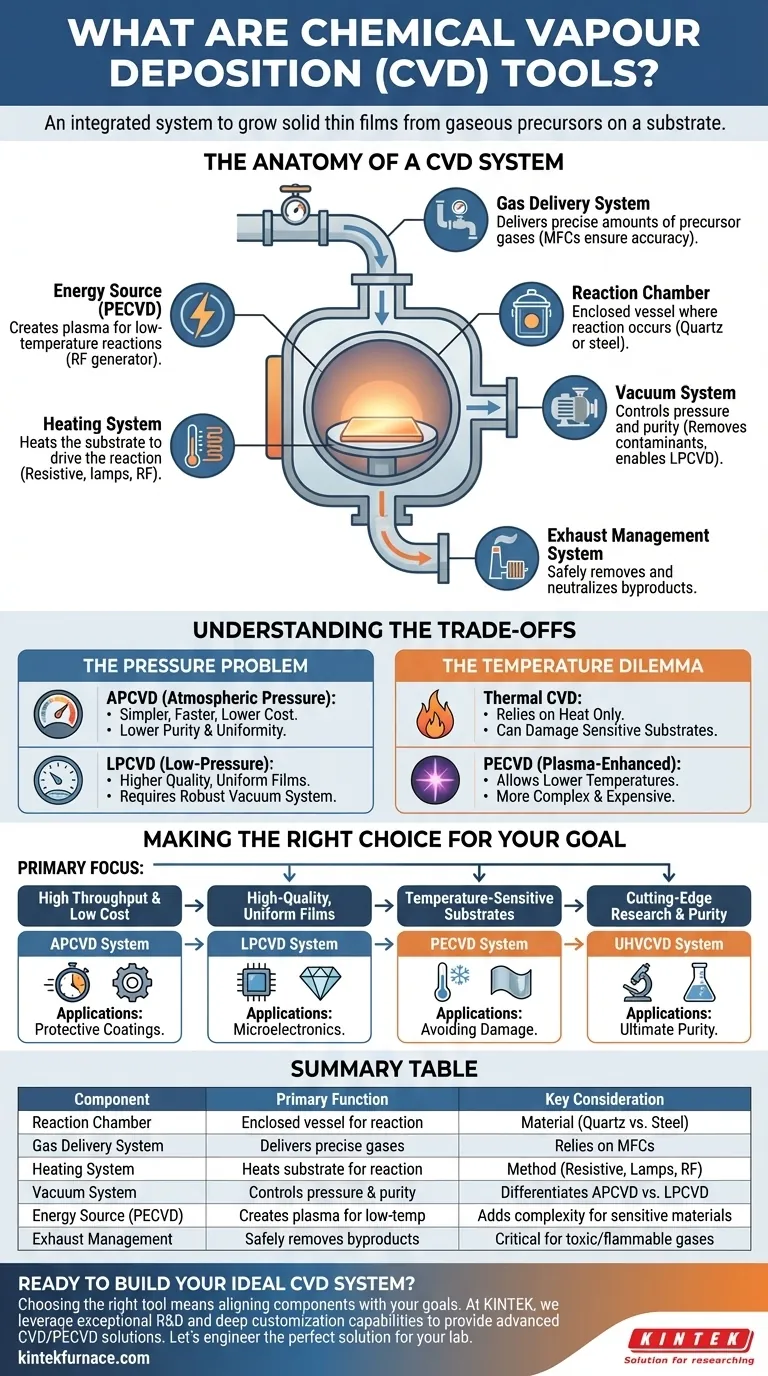

Die Anatomie eines CVD-Systems

Die Konfiguration eines CVD-Systems kann je nach dem abzuscheidenden Material und der erforderlichen Filmqualität erheblich variieren. Dennoch basieren nahezu alle Systeme auf denselben grundlegenden Komponenten.

Die Reaktionskammer

Dies ist das Herzstück des CVD-Werkzeugs. Es ist ein geschlossenes Gefäß, in dem das Substrat platziert wird und die chemische Reaktion stattfindet. Die Kammern bestehen typischerweise aus Materialien wie Quarz (für hohe Temperaturen und Reinheit) oder Edelstahl (für Haltbarkeit und Vakuumdichtheit).

Gasversorgungssystem

Dieses Netzwerk aus Rohren, Ventilen und Steuerungen ist dafür verantwortlich, präzise Mengen an Vorläufergasen in die Reaktionskammer zu leiten. Die wichtigste Komponente hierbei ist der Massendurchflussregler (MFC), ein elektronisches Gerät, das die Durchflussrate eines bestimmten Gases misst und steuert, um sicherzustellen, dass das chemische „Rezept“ exakt ist.

Substrat- und Heizsystem

Das Substrat ist das Material, auf dem der Dünnfilm aufgebaut wird (z. B. ein Siliziumwafer). Um die chemische Reaktion anzutreiben, muss das Substrat auf eine bestimmte Temperatur erhitzt werden, oft mehrere hundert Grad Celsius. Dies wird durch Widerstandsheizelemente, Hochleistungsleuchten oder HF-Induktionsspulen erreicht, die den Substrathalter (Suszeptor) erwärmen.

Vakuumsystem

Die meisten CVD-Prozesse werden bei Drücken durchgeführt, die weit unter dem atmosphärischen Niveau liegen. Ein Vakuumsystem, bestehend aus einer oder mehreren Pumpen, entfernt Luft und andere Verunreinigungen aus der Kammer, bevor die Abscheidung beginnt. Dies verhindert unerwünschte Reaktionen und ermöglicht eine präzise Kontrolle des Prozessdrucks, was die Filmqualität direkt beeinflusst.

Energiequelle (für verbessertes CVD)

Bei einigen fortschrittlichen CVD-Techniken reicht thermische Energie allein nicht aus oder ist nicht erwünscht. Systeme wie die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) beinhalten eine zusätzliche Energiequelle, typischerweise einen Hochfrequenzgenerator (HF). Dieser Generator erzeugt ein Plasma (ein ionisiertes Gas) in der Kammer, das die Energie liefert, um Vorläufergase bei viel niedrigeren Temperaturen aufzuspalten.

Abluftmanagement-System

Der Prozess verbraucht nicht alle Vorläufergase, und die Reaktion erzeugt Nebenprodukte. Ein Abluftsystem, oft einschließlich eines „Scrubbers“, entfernt diese unverbrauchten und potenziell giftigen oder brennbaren Gase sicher aus der Kammer und neutralisiert sie, bevor sie abgeleitet werden.

Die Abwägungen verstehen

Die Wahl und Komplexität der Komponenten eines CVD-Systems beinhalten kritische Abwägungen zwischen Geschwindigkeit, Kosten und der Qualität des Endfilms.

Das Druckproblem: APCVD vs. LPCVD

Die Komplexität des Vakuumsystems ist ein wesentliches Unterscheidungsmerkmal. CVD bei Atmosphärendruck (APCVD)-Systeme sind einfacher und schneller, da sie keine teuren Vakuumpumpen benötigen, aber die Filme sind oft weniger rein und gleichmäßig. Im Gegensatz dazu erzeugen CVD bei niedrigem Druck (LPCVD)-Systeme Filme von viel höherer Qualität und sind daher ein Standard in der Halbleiterindustrie, erfordern jedoch ein robustes Vakuumsystem.

Das Temperaturdilemma: Thermisch vs. Plasma

Hohe Temperaturen können empfindliche Substrate wie Kunststoffe oder bereits gefertigte Bauteilschichten beschädigen oder verändern. Thermische CVD ist vollständig auf Wärme angewiesen, was ihre Anwendung einschränkt. Plasma-unterstützte CVD (PECVD) ist hier die Lösung; ihre Werkzeuge sind aufgrund des HF-Plasmaerzeugungssystems komplexer und teurer, ermöglichen aber die Abscheidung bei deutlich niedrigeren Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Das „richtige“ CVD-Werkzeug wird ausschließlich durch das gewünschte Ergebnis bestimmt. Das Design des Systems spiegelt direkt die Materialeigenschaften wider, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: Ein APCVD-System ist oft ausreichend, insbesondere für Anwendungen wie Schutzbeschichtungen, bei denen höchste Reinheit nicht die Hauptsorge ist.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen für die Mikroelektronik liegt: Ein LPCVD-System ist der Industriestandard für die Herstellung kritischer Schichten wie Siliziumnitrid und Polysilizium.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: Ein PECVD-System ist die notwendige Wahl, um eine Beschädigung des darunter liegenden Materials zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Spitzenforschung und höchster Filmreinheit liegt: Hochspezialisierte Systeme wie Ultra-High Vacuum CVD (UHVCVD) bieten die sauberstmögliche Umgebung, jedoch zu den höchsten Kosten und höchster Komplexität.

Letztendlich sind die Komponenten eines CVD-Werkzeugs die Hebel, an denen Sie ziehen, um die atomare Anordnung Ihres Materials zu steuern.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wesentliche Überlegung |

|---|---|---|

| Reaktionskammer | Geschlossenes Gefäß, in dem die chemische Reaktion stattfindet | Material (z. B. Quarz für Reinheit, Stahl für Haltbarkeit) |

| Gasversorgungssystem | Liefert präzise Mengen an Vorläufergasen | Basiert auf Massendurchflussreglern (MFCs) für Genauigkeit |

| Heizsystem | Erhitzt das Substrat, um die Reaktion anzutreiben | Methode (Widerstand, Lampen, HF) hängt von den Temperaturanforderungen ab |

| Vakuumsystem | Kontrolliert Kammerdruck und Reinheit | Unterscheidet APCVD (einfach) von LPCVD (hohe Qualität) |

| Energiequelle (PECVD) | Erzeugt Plasma für Niedertemperaturreaktionen | Erhöht die Komplexität, ermöglicht aber die Abscheidung auf empfindlichen Materialien |

| Abluftmanagement | Entfernt und neutralisiert Reaktionsnebenprodukte sicher | Entscheidend für den Umgang mit giftigen oder brennbaren Gasen |

Bereit, Ihr ideales CVD-System aufzubauen?

Die Wahl des richtigen CVD-Werkzeugs hängt davon ab, seine Komponenten auf Ihre spezifischen Material- und Leistungsziele abzustimmen. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten.

Unsere Expertise in CVD/PECVD-Systemen wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, unabhängig davon, ob Sie Hochdurchsatz-APCVD, hochreines LPCVD oder Niedertemperatur-PECVD benötigen.

Lassen Sie uns die perfekte Lösung für Ihr Labor entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr