Im Kern ist eine PECVD-Vakuumkammer eine hochkontrollierte Reaktionsumgebung. Ihre primären Eigenschaften umfassen ein Gehäuse aus Edelstahl, eine interne Elektrodenanordnung zur Plasmaerzeugung, eine beheizte Bühne für das Substrat und ein präzises Gaszufuhrsystem. Diese Komponenten arbeiten zusammen, um die niedrigen Drücke und energiegeladenen Bedingungen zu schaffen, die für die Abscheidung hochwertiger Dünnschichten bei relativ niedrigen Temperaturen notwendig sind.

Das Design einer PECVD-Kammer ist nicht willkürlich; jedes Merkmal – von der Materialwahl bis zum Elektrodenabstand – ist darauf ausgelegt, die Plasmachemie und Energie präzise zu steuern. Diese Kontrolle ist der Schlüssel zur Abscheidung gleichmäßiger, qualitativ hochwertiger Filme bei Temperaturen, die viel niedriger sind als bei herkömmlichen chemischen Gasphasenabscheidungsverfahren (CVD).

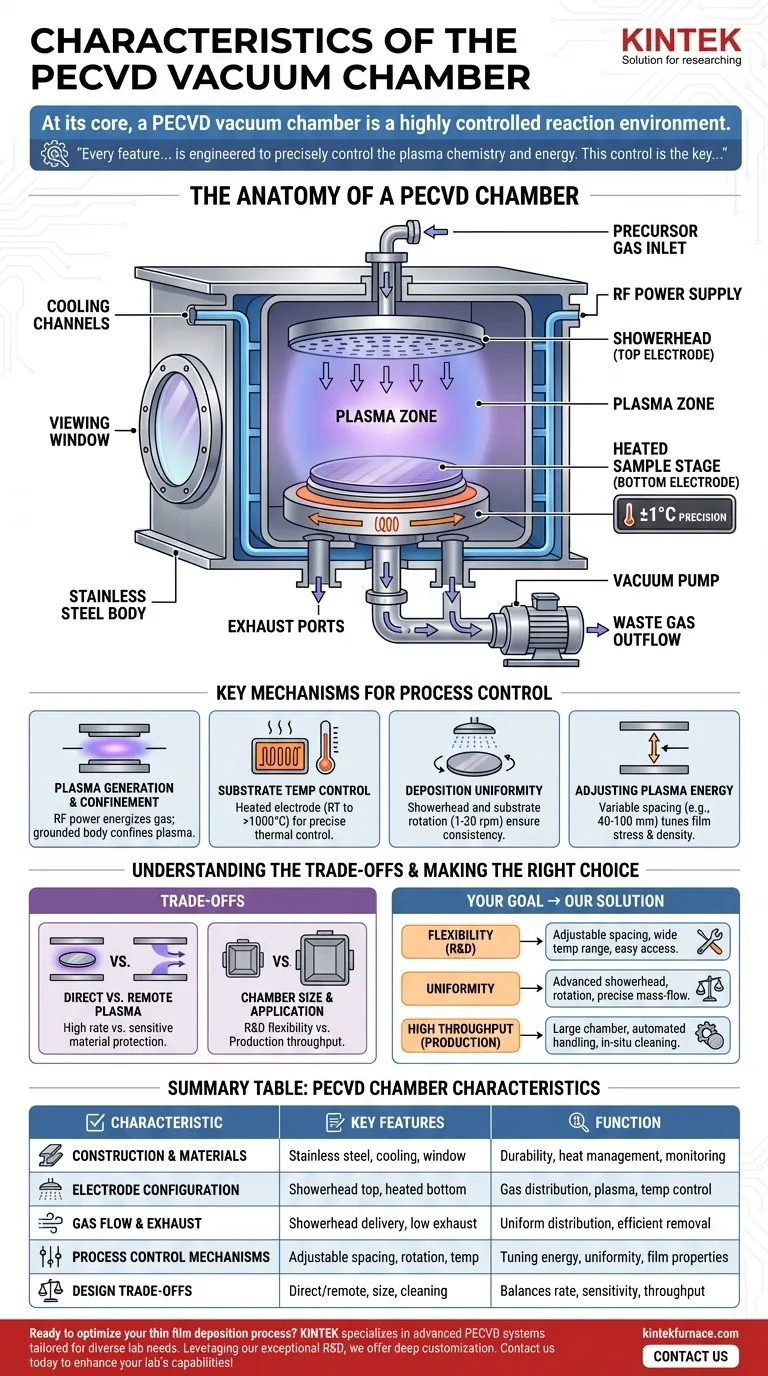

Der Aufbau einer PECVD-Kammer

Das physikalische und funktionale Design der Kammer ermöglicht den PECVD-Prozess direkt. Jede Komponente dient einem bestimmten Zweck bei der Schaffung einer stabilen und gleichmäßigen Abscheidungs环境.

Konstruktion und Materialien

Die Kammer selbst bildet die vakuumdichte Grenze für den Prozess. Sie wird typischerweise aus Edelstahl gefertigt, aufgrund der Haltbarkeit des Materials, der Vakuumkompatibilität und der Beständigkeit gegenüber chemischer Korrosion durch Prozessgase.

Viele Kammern verfügen auch über integrierte Kühlkanäle in den Wänden. Dies ist entscheidend für die Bewältigung der erheblichen Wärme, die sowohl vom Plasma als auch von der Substratheizung erzeugt wird, um sicherzustellen, dass die Kammerwände eine stabile Temperatur behalten.

Zur Prozessüberwachung gehört standardmäßig ein Sichtfenster. Dieser Anschluss ermöglicht es Bedienern oder optischen Sensoren, das Plasma-Leuchten zu beobachten, was ein wertvolles Diagnosewerkzeug sein kann.

Die Elektrodenkonfiguration

PECVD-Systeme verwenden am häufigsten ein kapazitives Kopplungsdesign mit zwei parallelen Elektroden im Inneren der Kammer.

Die obere Elektrode ist typischerweise ein Duschkopf. Diese Komponente hat eine Doppelfunktion: Sie verteilt Vorläufergase gleichmäßig über die Substratoberfläche und dient auch als eine der HF-gespeisten Elektroden zur Zündung des Plasmas.

Die untere Elektrode ist die Probenbühne oder Platte, die das Substrat hält. Diese Bühne wird fast immer beheizt, um die für die chemischen Reaktionen auf der Substratoberfläche benötigte Wärmeenergie bereitzustellen.

Gasfluss und Abgas

Eine gleichmäßige Filmdeposition ist ohne eine gleichmäßige Gaszufuhr unmöglich. Das Duschkopfdesign ist das kritischste Merkmal hierfür und stellt sicher, dass frische Reaktionsgase konsistent über den gesamten Wafer zugeführt werden.

Um die Prozessstabilität aufrechtzuerhalten und Reaktionsnebenprodukte zu entfernen, sind strategisch platzierte Auslassöffnungen vorhanden, oft unterhalb der Substratebene. Dies erzeugt einen nach unten gerichteten Strömungsweg, der Abgase effizient abführt, ohne das Plasma oder die einströmenden Reaktanten zu stören.

Schlüsselmechanismen zur Prozesskontrolle

Die Eigenschaften der Kammer sind es, die den Bedienern die Hebel zur Steuerung der endgültigen Filmeigenschaften geben. Die Geometrie und Merkmale sind direkt mit den Prozessergebnissen verbunden.

Plasmaerzeugung und -begrenzung

Die Hauptaufgabe der Kammer besteht darin, ein Niederdruckgas zu enthalten. Eine HF-Stromversorgung versorgt die Elektroden mit Energie, trennt Elektronen von den Gasmolekülen ab und erzeugt Plasma. Das versiegelte, geerdete Metallgehäuse der Kammer hilft, dieses Plasma zwischen den Elektroden zu begrenzen, wo die Abscheidung stattfindet.

Substrattemperaturregelung

Die beheizte untere Elektrode bietet eine präzise thermische Kontrolle, oft mit einer Genauigkeit von ±1°C. Diese Temperatur ist ein kritischer Parameter, der Filmeigenschaften wie Spannung, Dichte, Brechungsindex und chemische Zusammensetzung beeinflusst. Die Temperaturen können je nach spezifischer Anwendung von Raumtemperatur bis über 1000°C reichen.

Abscheidegleichmäßigkeit

Zwei Hauptmerkmale wirken zusammen, um sicherzustellen, dass der abgeschiedene Film über das gesamte Substrat eine gleichmäßige Dicke aufweist. Der Duschkopf sorgt für einen gleichmäßigen Gasfluss, während die Substratrotation (typischerweise 1-20 U/min) verbleibende Asymmetrien in der Plasmadichte oder dem Temperaturprofil ausgleicht.

Anpassen der Plasmaenergie

Der physische Abstand zwischen Duschkopf und Probenbühne ist oft einstellbar (z. B. von 40-100 mm). Eine Änderung dieses Abstands verändert die elektrische Feldstärke, was wiederum die Plasmadichte und die Energie der auf das Substrat prallenden Ionen modifiziert. Dies ist ein leistungsstarkes Werkzeug zur Abstimmung von Filmspannung und -dichte.

Die Kompromisse verstehen

Das spezifische Design einer PECVD-Kammer beinhaltet den Ausgleich widersprüchlicher Anforderungen basierend auf ihrem Verwendungszweck.

Direkt- vs. Fernplasma

Die meisten hier beschriebenen Kammern sind für die direkte PECVD ausgelegt, bei der das Substrat direkt in das Plasma eingetaucht wird. Dies ermöglicht hohe Abscheideraten, setzt das Substrat aber auch Ionenbeschuss aus. Für empfindliche Materialien können Kammern für Fernplasma ausgelegt werden, bei dem das Plasma in einem separaten Bereich erzeugt wird und nur die reaktiven chemischen Spezies zum Substrat fließen.

Kameragröße vs. Anwendung

Kleinere Kammern (z. B. 200-300 mm Durchmesser) sind in Forschung und Entwicklung üblich. Sie ermöglichen schnelle Prozesszyklen, einfache Reinigung und Materialflexibilität. Größere Kammern werden in der Produktion eingesetzt, um größere Substrate oder Chargen aufzunehmen, wobei Durchsatz und Automatisierung Vorrang vor Flexibilität haben.

Materialverträglichkeit und Reinigung

Obwohl Edelstahl robust ist, findet die Filmdeposition unvermeidlich an den Kammerwänden statt, nicht nur am Substrat. Die Kammer muss für einfache Reinigung ausgelegt sein, entweder manuell durch eine große Fronttür oder über automatisierte In-situ-Plasma-Reinigungszyklen unter Verwendung korrosiver Gase wie Stickstofftrifluorid (NF3).

Die richtige Wahl für Ihr Ziel treffen

Die ideale PECVD-Kammerkonfiguration hängt direkt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie Kammern mit maximaler Flexibilität, wie einstellbarem Elektrodenabstand, einem weiten Temperaturbereich und einfachem Zugang für Modifikationen.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit liegt: Suchen Sie nach Systemen mit fortschrittlichen Duschkopfdesigns, Substratrotationsfähigkeiten und präziser Massenflusskontrolle für die Gaszufuhr.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Produktion liegt: Wählen Sie größere Kammern, die für die automatisierte Waferhandhabung ausgelegt sind und mit robusten In-situ-Plasma-Reinigungsmöglichkeiten ausgestattet sind, um die Betriebszeit zu maximieren.

Letztendlich befähigt Sie das Verständnis dieser Eigenschaften, ein System auszuwählen oder zu entwerfen, bei dem die Kammer selbst zu einem vorhersagbaren Werkzeug wird, um die gewünschten Filmeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Hauptmerkmale | Funktion |

|---|---|---|

| Konstruktion und Materialien | Edelstahlgehäuse, integrierte Kühlkanäle, Sichtfenster | Gewährleistet Haltbarkeit, Vakuumdichtung, Wärmemanagement und Prozessüberwachung |

| Elektrodenkonfiguration | Duschkopf-Oberelektrode, beheizte Bodenelektrode | Verteilt Gase gleichmäßig, erzeugt Plasma und steuert die Substrattemperatur |

| Gasfluss und Abgas | Duschkopf-Gaszufuhr, Abgasöffnungen unterhalb des Substrats | Sorgt für eine gleichmäßige Gasverteilung und eine effiziente Entfernung von Nebenprodukten |

| Prozesskontrollmechanismen | Einstellbarer Elektrodenabstand, Substratrotation, präzise Temperaturregelung | Ermöglicht die Abstimmung von Plasmaenergie, Abscheidegleichmäßigkeit und Filmeigenschaften |

| Design-Kompromisse | Direkt- vs. Fernplasma, Kameragröße, Materialkompatibilität | Gleichgewicht zwischen Abscheiderate, Substratempfindlichkeit, Durchsatz und Reinigungsfreundlichkeit |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich PECVD-Systemen, die auf verschiedene Laboranforderungen zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für Forschung, Gleichmäßigkeit oder Hochdurchsatzproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern und überragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung