Molybdändisilicid (MoSi2) ist ein spezialisierter keramisch-metallischer Verbundwerkstoff, der wegen seiner Fähigkeit geschätzt wird, als Heizelement bei extrem hohen Temperaturen in oxidierenden Atmosphären zu funktionieren. Seine bestimmenden Eigenschaften sind ein sehr hoher Schmelzpunkt und eine außergewöhnliche Oxidationsbeständigkeit, die es ihm ermöglichen, Ofentemperaturen zwischen 1600°C und 1700°C zu erzeugen. Diese Hochtemperaturleistung geht jedoch mit einer erheblichen Sprödigkeit bei Raumtemperatur einher.

Der Kernwert von MoSi2 liegt in seiner überlegenen Langlebigkeit und Stabilität bei extremer Hitze, was es zur bevorzugten Wahl für Öfen macht, die über 1500°C betrieben werden. Dieser Vorteil wird durch eine kritische Schwachstelle ausgeglichen: Das Material ist unterhalb seiner Übergangstemperatur von etwa 1000°C extrem spröde und erfordert sorgfältige Handhabung.

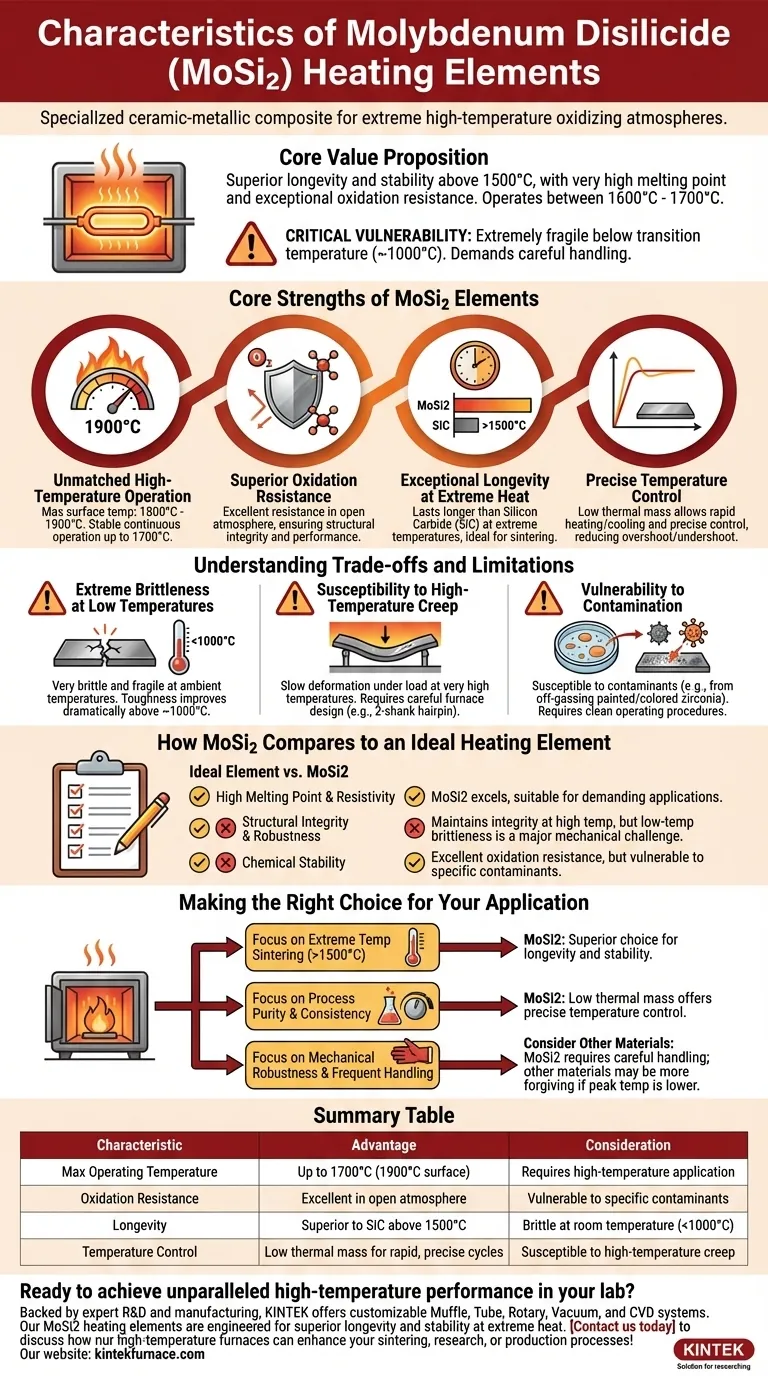

Die Kernstärken von MoSi2-Elementen

Molybdändisilicid ist kein Allzweck-Heizmaterial; es ist eine Hochleistungslösung, die wegen ihrer einzigartigen Vorteile in anspruchsvollen thermischen Umgebungen gewählt wird.

Unübertroffener Hochtemperatur-Betrieb

MoSi2-Elemente können eine maximale Oberflächentemperatur zwischen 1800°C und 1900°C erreichen. Dies ermöglicht es Öfen, die diese Elemente verwenden, für einen stabilen, kontinuierlichen Betrieb bei Temperaturen bis zu 1700°C programmiert zu werden.

Überragende Oxidationsbeständigkeit

Das Material ist ein Cermet (ein keramisch-metallischer Verbundwerkstoff), der auch in offener Atmosphäre eine ausgezeichnete Oxidationsbeständigkeit aufweist. Diese chemische Stabilität ist entscheidend für die Aufrechterhaltung der strukturellen Integrität und Leistung über lange Betriebszeiten bei extremer Hitze.

Außergewöhnliche Langlebigkeit bei extremer Hitze

Bei Betriebstemperaturen über 1500°C können MoSi2-Elemente deutlich länger halten als Alternativen wie Siliziumkarbid (SiC). Dies macht sie zu einer zuverlässigeren Wahl für Anwendungen wie Hochtemperatur-Sintern.

Präzise Temperaturregelung

MoSi2-Elemente haben eine geringe thermische Masse. Diese Eigenschaft ermöglicht schnelle Heiz- und Kühlzyklen mit präziser Temperaturregelung und reduziert das Über- und Unterschwingen der eingestellten Temperaturen.

Verständnis der Kompromisse und Einschränkungen

Um die Vorteile von MoSi2 zu nutzen, muss man seine inhärenten Schwächen verstehen und abmildern. Dies sind keine Fehler, sondern grundlegende Eigenschaften des Materials.

Extreme Sprödigkeit bei niedrigen Temperaturen

Der bedeutendste Nachteil von MoSi2 ist seine geringe Zähigkeit bei Umgebungstemperaturen. Die Elemente sind sehr spröde und müssen bei der Installation, Wartung und jederzeit, wenn der Ofen kalt ist, mit äußerster Sorgfalt behandelt werden.

Seine Zähigkeit verbessert sich dramatisch erst, nachdem es seine spröd-duktile Übergangstemperatur von etwa 1000°C überschritten hat.

Anfälligkeit für Hochtemperatur-Kriechen

Unter mechanischer Belastung bei sehr hohen Temperaturen kann MoSi2 anfällig für Kriechen sein. Dies ist eine langsame Verformung über die Zeit, die die Form des Elements verändern kann und im Ofendesign berücksichtigt werden muss. Eine gängige Konstruktion zur Bewältigung dieses Problems ist die 2-Schenkel-Haarnadelform.

Anfälligkeit für Kontamination

MoSi2-Elemente sind anfälliger für Kontaminationsprobleme als einige andere Materialien. Wenn zum Beispiel Zirkonoxid, das bemalt oder gefärbt ist, ohne vorheriges Trocknen gesintert wird, können die Ausgasungen die Elemente beschädigen. Richtige Wartung und saubere Betriebsverfahren sind entscheidend.

Wie MoSi2 im Vergleich zu einem idealen Heizelement abschneidet

Ein ideales Heizelement besitzt eine Kombination aus thermischen, mechanischen und elektrischen Eigenschaften. MoSi2 glänzt in einigen Bereichen und geht in anderen Kompromisse ein.

Hoher Schmelzpunkt und spezifischer Widerstand

Ein ideales Element benötigt einen hohen Schmelzpunkt und einen hohen spezifischen Widerstand, um effizient und sicher Wärme zu erzeugen. MoSi2 erfüllt diese Anforderungen außergewöhnlich gut und eignet sich daher für die anspruchsvollsten Anwendungen.

Strukturelle Integrität und Robustheit

Heizelemente müssen wiederholten thermischen Zyklen standhalten. Während MoSi2 seine Integrität bei hohen Temperaturen beibehält, stellt seine Sprödigkeit bei niedrigen Temperaturen im Vergleich zu duktileren Materialien eine erhebliche mechanische Herausforderung dar.

Chemische Stabilität

Freiheit von Oxidation und Korrosion ist von größter Bedeutung. Die Oxidationsbeständigkeit von MoSi2 ist ein Hauptmerkmal, obwohl seine spezifische Anfälligkeit für bestimmte Verunreinigungen berücksichtigt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von MoSi2 ist eine Entscheidung, die auf der Abwägung von Leistungsanforderungen und betrieblichen Realitäten beruht.

- Wenn Ihr Hauptaugenmerk auf extremem Hochtemperatur-Sintern (>1500°C) liegt: MoSi2 ist die überlegene Wahl für seine Langlebigkeit und stabile Leistung in oxidierenden Atmosphären bei diesen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -konsistenz liegt: Die präzise Temperaturregelung, die durch die geringe thermische Masse von MoSi2 geboten wird, ist ein erheblicher Vorteil.

- Wenn Ihr Hauptaugenmerk auf mechanischer Robustheit und häufiger Handhabung liegt: Die inhärente Sprödigkeit von MoSi2 erfordert sorgfältige, etablierte Verfahren; andere Materialien können nachgiebiger sein, wenn die Spitzentemperaturen niedriger sind.

Letztendlich ist die Wahl von MoSi2 ein Bekenntnis zur Erzielung einer unübertroffenen Hochtemperaturleistung, vorausgesetzt, Sie können seine spezifischen Handhabungs- und Betriebsanforderungen erfüllen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Überlegung |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1700°C (1900°C Oberfläche) | Erfordert Hochtemperaturanwendung |

| Oxidationsbeständigkeit | Ausgezeichnet in offener Atmosphäre | Anfällig für bestimmte Verunreinigungen |

| Langlebigkeit | Überlegen gegenüber SiC über 1500°C | Spröde bei Raumtemperatur (<1000°C) |

| Temperaturregelung | Geringe thermische Masse für schnelle, präzise Zyklen | Anfällig für Hochtemperatur-Kriechen |

Bereit, unübertroffene Hochtemperaturleistung in Ihrem Labor zu erzielen?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Unsere MoSi2-Heizelemente sind auf überlegene Langlebigkeit und Stabilität bei extremer Hitze ausgelegt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturöfen Ihre Sinter-, Forschungs- oder Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus