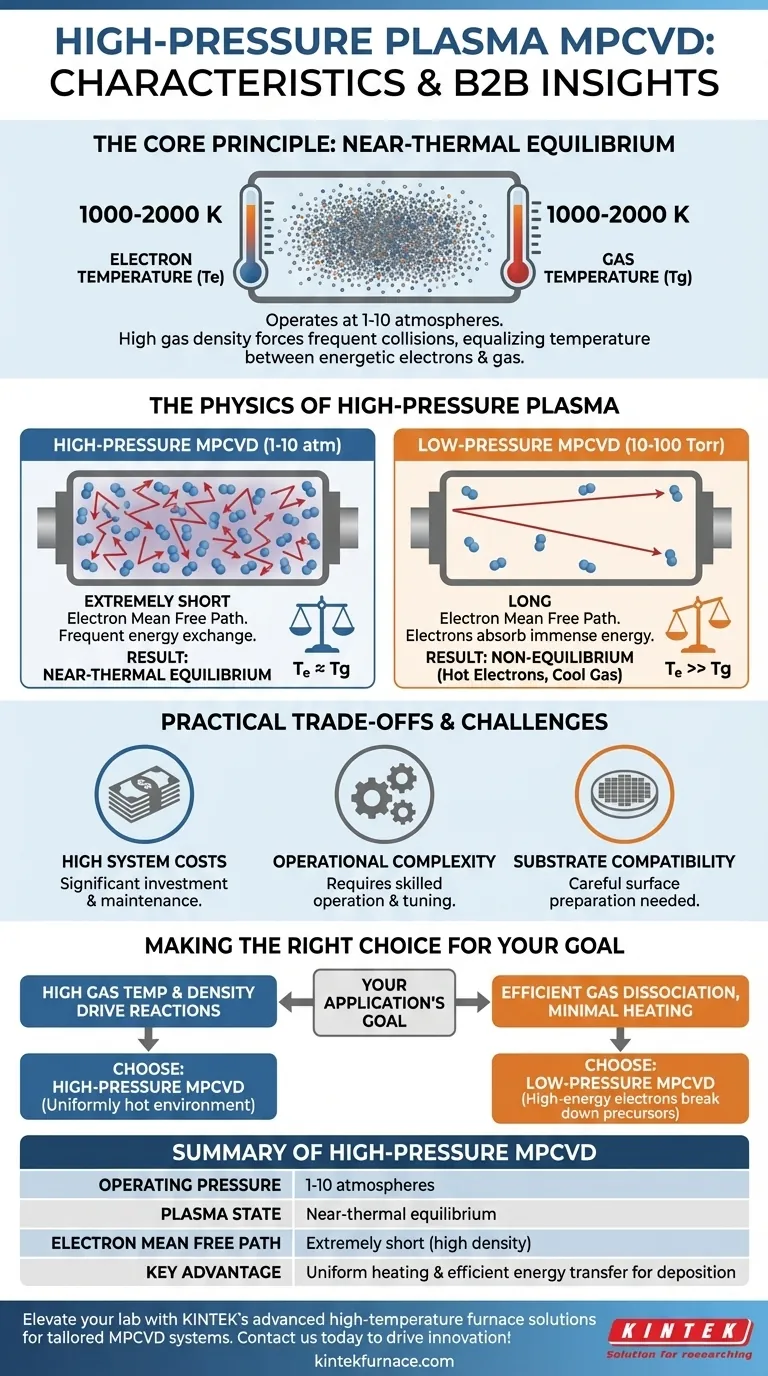

Im Wesentlichen arbeitet Hochdruckplasma-MPCVD bei Gasdrücken zwischen 1 und 10 Atmosphären. Diese Hochdruckumgebung zwingt das Plasma in einen Zustand des nahezu thermischen Gleichgewichts, in dem sowohl Elektronen als auch neutrale Gaspartikel eine ähnliche, mäßig hohe Temperatur von 1000-2000 K teilen. Dieser Zustand ist eine direkte Folge einer verkürzten mittleren freien Weglänge für die Elektronen innerhalb des dichten Gases.

Das entscheidende Merkmal von Hochdruck-MPCVD ist sein Betrieb in einem nahezu thermischen Gleichgewichtszustand. Im Gegensatz zu Niederdruckverfahren erzwingt die hohe Gasdichte häufige Kollisionen, wodurch die Temperatur zwischen den energetischen Elektronen und dem umgebenden Gas effektiv ausgeglichen wird.

Die Physik des Hochdruckplasmas

Um das einzigartige Verhalten von Hochdruck-MPCVD zu verstehen, müssen wir zunächst untersuchen, wie der Druck die fundamentalen Eigenschaften des Plasmas bestimmt.

Die Rolle des Gasdrucks (1-10 atm)

Der Prozess ist durch seinen Betriebsdruck definiert, der erheblich höher ist als bei traditionellen vakuumbasierten Plasmasystemen. Dieses Hochdruckregime bedeutet, dass die Reaktionskammer dicht mit Gasmolekülen gefüllt ist.

Der Einfluss auf die mittlere freie Weglänge der Elektronen

Die mittlere freie Weglänge bezieht sich auf den durchschnittlichen Abstand, den ein Teilchen, wie ein Elektron, zurücklegt, bevor es mit einem anderen Teilchen kollidiert.

In der dichten Umgebung von Hochdruck-MPCVD ist die mittlere freie Weglänge für Elektronen extrem kurz. Sie können nicht weit reisen, bevor sie ein neutrales Gasmolekül treffen.

Erreichen des nahezu thermischen Gleichgewichts

Da Elektronen so häufig mit Gaspartikeln kollidieren, übertragen sie effizient ihre von den Mikrowellen absorbierte Energie. Dieser konstante Energieaustausch verhindert, dass Elektronen signifikant heißer werden als das Gas, in dem sie sich befinden.

Das Ergebnis ist ein Plasma im nahezu thermischen Gleichgewicht, bei dem die Elektronentemperatur (Te) ungefähr gleich der Gastemperatur (Tg) ist.

Resultierendes Temperaturprofil (1000-2000 K)

Sowohl Elektronen als auch neutrale gasförmige Spezies stabilisieren sich in einem Temperaturbereich von 1000-2000 K. Dies ist heiß genug, um die gewünschten chemischen Reaktionen für die Materialabscheidung anzutreiben, vermeidet aber die extremen Temperaturunterschiede, die bei anderen Plasmatypen beobachtet werden.

Hochdruck- vs. Niederdruck-MPCVD: Ein kritischer Vergleich

Die Eigenschaften von Hochdruck-MPCVD werden am deutlichsten, wenn sie direkt mit ihrem Niederdruck-Pendant verglichen werden.

Die Niederdruckumgebung (10-100 Torr)

Niederdrucksysteme arbeiten bei einem Bruchteil des atmosphärischen Drucks. Dies schafft eine weitaus weniger dichte Umgebung mit einer langen mittleren freien Weglänge der Elektronen.

Das Temperaturungleichgewicht (Nicht-Gleichgewicht)

In einem Niederdruckplasma legen Elektronen lange Wege zwischen Kollisionen zurück, wodurch sie immense Energie aus dem Mikrowellenfeld absorbieren können.

Dies erzeugt einen Zustand des Nicht-Gleichgewichts, bei dem Elektronen extrem heiß werden (mehrere tausend Kelvin), während das Hauptgas relativ kühl bleibt (oft unter 1000 K).

Implikationen des Unterschieds

Die Wahl zwischen Hoch- und Niederdruck verändert grundlegend die Energieverteilung innerhalb des Plasmas. Hochdruck nutzt die thermische Energie des Hauptgases, während Niederdruck auf die kinetische Energie hochenergetischer Elektronen angewiesen ist, um Reaktionen anzutreiben.

Praktische Kompromisse verstehen

Obwohl leistungsfähig, birgt die MPCVD-Technik inhärente Herausforderungen, die für verschiedene Druckbereiche gelten.

Hohe Systemkosten

Die anfängliche Anschaffung und die laufende Wartung von MPCVD-Systemen stellen eine erhebliche finanzielle Investition dar.

Operative Komplexität

Der effektive Betrieb eines MPCVD-Systems erfordert tiefgreifendes technisches Fachwissen. Der Prozess ist nicht "Plug-and-Play" und erfordert einen erfahrenen Bediener für die Abstimmung und Fehlerbehebung.

Substratkompatibilität

Der Erfolg hängt oft vom Substratmaterial ab. Eine sorgfältige und oft komplexe Oberflächenvorbereitung kann erforderlich sein, um ein ordnungsgemäßes Materialwachstum und eine gute Haftung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob ein Hochdruck- oder Niederdruckregime besser geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Reaktionen liegt, die durch hohe Gastemperatur und -dichte angetrieben werden: Hochdruck-MPCVD ist die logische Wahl, da sein nahezu thermisches Gleichgewicht eine gleichmäßig heiße Umgebung bietet.

- Wenn Ihr Hauptaugenmerk auf einer effizienten Gasdissoziation bei minimaler Erwärmung des Substrats liegt: Niederdruck-MPCVD ist oft überlegen, da seine hochenergetischen Elektronen die Vorläufergase effektiv aufbrechen, ohne das Hauptgas dramatisch zu erwärmen.

Letztendlich ist das Verständnis der Beziehung zwischen Druck und Plasmagleichgewicht der Schlüssel zur Auswahl und Optimierung des richtigen MPCVD-Prozesses für Ihre spezifischen Materialziele.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebsdruck | 1-10 Atmosphären |

| Plasmazustand | Nahezu thermisches Gleichgewicht |

| Mittlere freie Weglänge der Elektronen | Extrem kurz aufgrund hoher Gasdichte |

| Temperaturbereich | 1000-2000 K für Elektronen und Gas |

| Hauptvorteil | Gleichmäßige Erwärmung und effizienter Energietransfer für die Materialabscheidung |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte MPCVD-Systeme, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie die Optimierung von Hochdruckplasmaverfahren für überlegenes Materialwachstum. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien