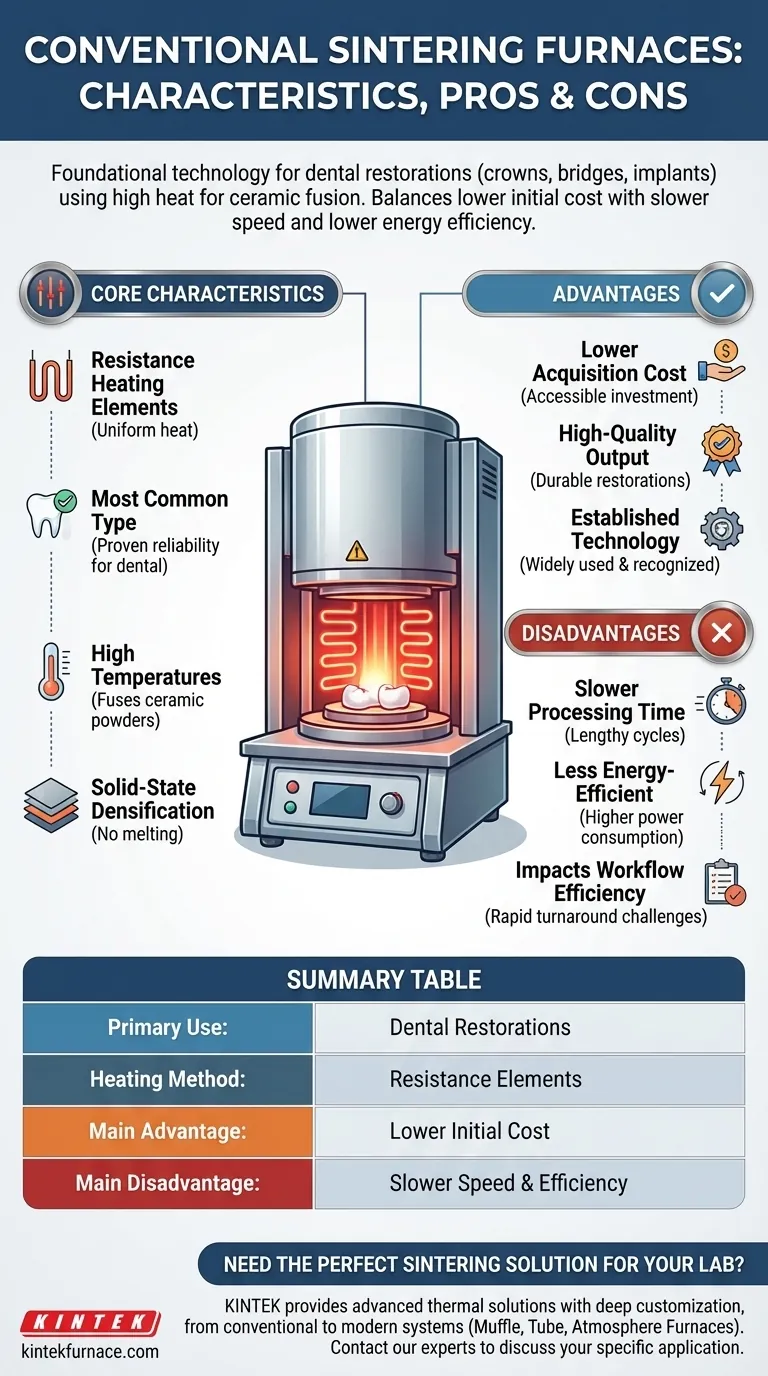

Ein herkömmlicher Sinterofen arbeitet, indem er Heizelemente verwendet, um keramische Materialien auf hohe Temperaturen zu erhitzen, was die Verschmelzung erleichtert und hochwertige Restaurationen erzeugt. Diese Öfen sind weithin bekannt für ihre Fähigkeit, langlebige Dentalprodukte wie Kronen, Brücken und Implantate herzustellen. Obwohl sie eine zuverlässige und etablierte Technologie darstellen, bergen ihre Betriebseigenschaften auch bestimmte Kompromisse in Bezug auf Geschwindigkeit und Energieverbrauch.

Herkömmliche Sinteröfen sind eine grundlegende Technologie, insbesondere in dentalen Anwendungen, und bieten eine kostengünstige Möglichkeit, hochwertige Keramikverschmelzung zu erzielen. Ihr Hauptvorteil ist die geringere Anfangsinvestition, die jedoch mit einer langsameren Verarbeitungsgeschwindigkeit und einer geringeren Energieeffizienz im Vergleich zu modernen Alternativen einhergeht.

Verständnis von herkömmlichen Sinteröfen

Kernmerkmale

Ein herkömmlicher Sinterofen stützt sich auf Widerstandsheizelemente, um die erforderlichen Temperaturen zu erzeugen. Dieser Heizmechanismus gewährleistet eine gleichmäßige Temperaturverteilung in der Kammer für eine konsistente Materialverschmelzung.

Diese Öfen sind der häufigste Typ für zahnärztliche Restaurationen, was ihre weit verbreitete Akzeptanz und bewährte Zuverlässigkeit in diesem speziellen Bereich anzeigt. Sie sind unerlässlich für Prozesse, die hohe Temperaturen erfordern, um Keramikpulver zu festen, dichten Objekten zu verschmelzen.

Funktionsprinzip

Der Ofen arbeitet, indem er das keramische Material auf eine hohe Temperatur bringt. Diese intensive Hitze bewirkt, dass die Keramikpartikel miteinander verbunden oder verschmolzen werden, ein Prozess, der als Sintern bekannt ist.

Dieser Prozess führt zur Herstellung von hochwertigen Restaurationen wie Kronen, Brücken und Implantaten, indem das keramische Material verdichtet wird, ohne es in eine flüssige Phase zu schmelzen. Die hohen Temperaturen sind entscheidend für die Erzielung der gewünschten Materialeigenschaften und strukturellen Integrität.

Vorteile des herkömmlichen Sinterns

Kosteneffizienz

Einer der Hauptvorteile von herkömmlichen Sinteröfen sind die geringeren Anschaffungskosten. Sie sind in der Regel günstiger in der Anschaffung als fortschrittlichere oder spezialisiertere Ofentypen.

Dies macht sie zu einer zugänglichen Option für viele Labore und Praxen und ermöglicht eine hochwertige Produktion ohne erhebliche Kapitalinvestitionen. Die etablierte Technologie trägt zu ihrer Erschwinglichkeit bei.

Nachteile und Kompromisse

Langsamere Verarbeitungszeit

Ein bemerkenswerter Nachteil von herkömmlichen Sinteröfen ist ihre langsamere Betriebsgeschwindigkeit. Die Heiz- und Kühlzyklen können langwierig sein.

Diese verlängerte Verarbeitungszeit kann die Workflow-Effizienz beeinträchtigen, insbesondere in Umgebungen, die eine schnelle Bearbeitung von Zahnrestaurationen erfordern. Moderne Alternativen legen oft Wert auf schnellere Zykluszeiten.

Bedenken hinsichtlich der Energieeffizienz

Herkömmliche Sinteröfen sind in der Regel weniger energieeffizient. Ihr Design und ihre Heizmechanismen können mehr Strom verbrauchen, um die Zieltemperaturen zu erreichen und aufrechtzuerhalten.

Dies kann zu höheren Betriebskosten im Laufe der Zeit führen, insbesondere bei kontinuierlicher Nutzung. Fortgeschrittenere Öfen enthalten oft Funktionen, die für einen optimierten Energieverbrauch ausgelegt sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sinterofens beinhaltet die Abwägung von Anfangsinvestition, langfristiger Betriebseffizienz und spezifischen Produktionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf dem anfänglichen Budget und bewährter Technologie für Standard-Zahnrestaurationen liegt: Ein herkömmlicher Sinterofen ist eine starke, kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Energieeinsparung liegt und Sie ein höheres Budget haben: Erkunden Sie fortschrittlichere Ofentechnologien, die schnellere Zyklen und eine bessere Energieeffizienz bieten.

Letztendlich passt der beste Ofen zu Ihren spezifischen Anwendungsanforderungen, Ihrem Volumenbedarf und Ihren finanziellen Einschränkungen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptverwendung | Hochwertige Zahnrestaurationen (Kronen, Brücken, Implantate) |

| Heizmethode | Widerstandsheizelemente für gleichmäßige Temperatur |

| Hauptvorteil | Geringere anfängliche Anschaffungskosten |

| Hauptnachteil | Langsamere Verarbeitungsgeschwindigkeit und geringere Energieeffizienz |

Benötigen Sie einen Sinterofen, der perfekt zu Ihrem Labor-Workflow und Budget passt?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche thermische Lösungen anzubieten. Ob Sie die bewährte, kostengünstige Leistung eines herkömmlichen Ofens bevorzugen oder die Geschwindigkeit und Effizienz eines modernen Systems benötigen, unsere vielfältige Produktpalette – einschließlich Muffel-, Rohr- und Atmosphärenöfen – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen Anforderungen für zahnärztliche Restaurationen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Sinterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision