Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente werden in industriellen Hochtemperaturöfen und -prozessen eingesetzt, in denen herkömmliche Metallelemente nicht bestehen können. Ihre Hauptanwendungen finden sie in der Metallurgie, der Keramikherstellung, der Glasproduktion und der Halbleiterfertigung, wo Ofentemperaturen bis zu 1600°C (2912°F) erreicht werden können.

Die Entscheidung für Siliziumkarbid hängt nicht nur von der Erreichung einer hohen Temperatur ab; es geht darum, diese Wärme zuverlässig und effizient in rauen Industrieumgebungen bereitzustellen. Die einzigartige Beständigkeit von SiC gegen Oxidation und thermische Schocks macht es zur definitiven Wahl für Prozesse, bei denen ein Elementausfall keine Option ist.

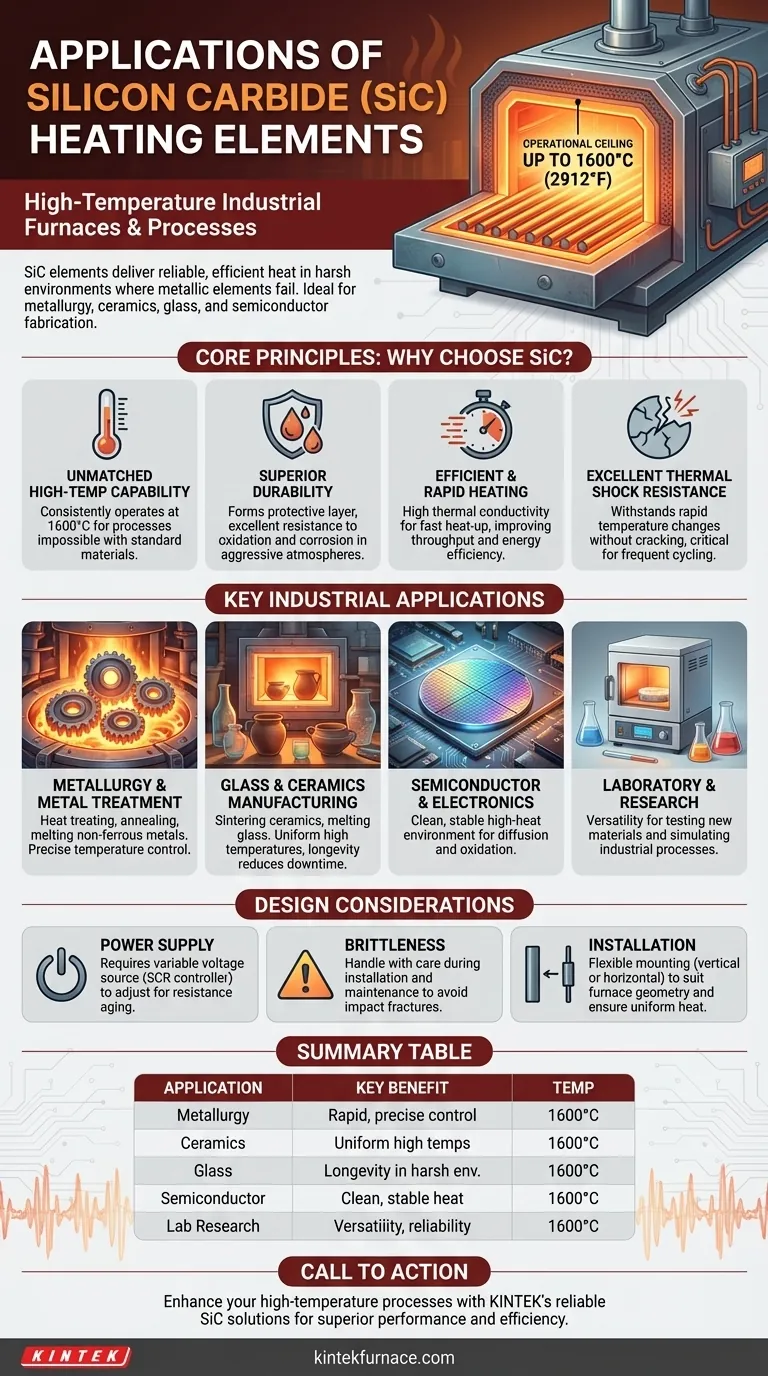

Das Kernprinzip: Warum Siliziumkarbid wählen?

Das Verständnis der Anwendungen von SiC-Elementen erfordert einen Blick über eine einfache Auflistung von Industrien hinaus. Die Wahl wird durch eine einzigartige Kombination von Materialeigenschaften bestimmt, die kritische Herausforderungen bei der Hochtemperatur-Prozesswärme lösen.

Unübertroffene Hochtemperaturfähigkeit

Siliziumkarbid-Elemente können konstant bei Temperaturen betrieben werden, die die Grenzen herkömmlicher Metallelemente weit überschreiten. Ihre Betriebsobergrenze von 1600°C (2912°F) ermöglicht Prozesse wie das Schmelzen von Metallen, das Sintern von Keramiken und das Formen von Glas, die mit Standardmaterialien sonst unmöglich wären.

Überlegene Haltbarkeit in rauen Atmosphären

Industrieöfen sind oft chemisch aggressive Umgebungen. SiC-Elemente bilden auf natürliche Weise eine schützende Oberflächenschicht, die eine ausgezeichnete Beständigkeit gegen Oxidation und chemische Korrosion bietet und selbst unter extremen Bedingungen eine lange und vorhersagbare Lebensdauer gewährleistet.

Effiziente und schnelle Erwärmung

Ein wesentlicher Vorteil von SiC ist seine hohe Wärmeleitfähigkeit. Dies ermöglicht es den Elementen, Wärme schnell und effizient in die Ofenkammer zu übertragen. Das Ergebnis sind schnellere Aufheizzeiten des Ofens, was den Prozessdurchsatz und die Energieeffizienz verbessert.

Ausgezeichnete Beständigkeit gegen thermische Schocks

Im Gegensatz zu vielen spröden Keramiken weisen SiC-Elemente eine bemerkenswerte Beständigkeit gegen thermische Schocks auf. Das bedeutet, dass sie schnellen Temperaturänderungen standhalten können, ohne zu reißen oder auszufallen, was für industrielle Prozesse, die häufige Zyklen beinhalten, von entscheidender Bedeutung ist.

Wichtige industrielle Anwendungen im Detail

Die physikalischen Eigenschaften von SiC übertragen sich direkt auf seine Verwendung in mehreren Schlüsselindustrien, in denen Präzision und Zuverlässigkeit bei hohen Temperaturen von größter Bedeutung sind.

Metallurgie und Metallbehandlung

In der Metallurgie sind SiC-Elemente für Öfen unerlässlich, die zur Wärmebehandlung, zum Glühen, Schmieden und Schmelzen von Nichteisenmetallen eingesetzt werden. Ihre schnelle Heizfähigkeit ermöglicht eine präzise Steuerung der Kristallstruktur des Materials.

Glas- und Keramikherstellung

Die Herstellung von Glas und fortschrittlichen Keramiken erfordert extrem hohe und gleichmäßige Temperaturen. SiC-Elemente werden in Öfen zum Brennen und Sintern von Keramiken sowie in Schmelz- und Temperöfen für Glas verwendet, wo ihre Langlebigkeit kostspielige Ausfallzeiten reduziert.

Halbleiter- und Elektronikproduktion

Die Herstellung von Halbleitern umfasst zahlreiche Hochtemperaturprozesse. SiC-Elemente bieten die saubere, stabile und hochtemperierte Umgebung, die für Prozesse wie Diffusion und Oxidation auf Siliziumwafern erforderlich ist.

Labor- und Forschungsofen

In Forschung und Entwicklung ist Vielseitigkeit der Schlüssel. Der Hochtemperaturbereich und die Zuverlässigkeit von SiC machen es ideal für Laboröfen, die zum Testen neuer Materialien und zur Simulation verschiedener industrieller Prozesse im kleineren Maßstab verwendet werden.

Überlegungen zu Kompromissen und Design

Obwohl sie leistungsstark sind, sind SiC-Elemente kein einfacher Ersatz für andere Heizelemente. Ihre einzigartigen Eigenschaften erfordern spezifische Systemdesign-Überlegungen, um optimale Leistung und Langlebigkeit zu gewährleisten.

Die kritische Anforderung an die Stromversorgung

SiC-Elemente altern im Gebrauch, was bedeutet, dass ihr elektrischer Widerstand mit der Zeit allmählich zunimmt. Um eine konstante Leistungsabgabe (und damit Temperatur) aufrechtzuerhalten, ist eine ordnungsgemäß ausgelegte Stromversorgung nicht verhandelbar. Dies erfordert typischerweise eine einstellbare Spannungsquelle, wie einen SCR-Regler, der die Spannung nach oben korrigieren kann, wenn der Elementwiderstand zunimmt.

Physikalische Sprödigkeit

Trotz ihrer Beständigkeit gegen thermische Schocks sind SiC-Elemente immer noch Keramiken und können spröde sein. Bei der Installation und Wartung muss darauf geachtet werden, mechanische Stöße zu vermeiden, die zu Brüchen führen könnten.

Installation und Ausrichtung

SiC-Elemente sind in verschiedenen Formen erhältlich, wie z. B. gerade Stäbe oder U-förmige Spiralen. Dies bietet Designflexibilität und ermöglicht eine vertikale oder horizontale Montage, um sich am besten an die Ofengeometrie anzupassen und eine gleichmäßige Erwärmung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements ist eine entscheidende technische Entscheidung. Ihre spezifischen Prozessanforderungen bestimmen, ob SiC die richtige Lösung ist.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1200°C) und Prozessgeschwindigkeit liegt: SiC ist aufgrund seiner Hochtemperaturstabilität und schnellen Heizfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer chemisch aggressiven oder oxidierenden Atmosphäre liegt: Die inhärente Beständigkeit von SiC gegen Oxidation und chemische Angriffe gewährleistet eine deutlich längere und zuverlässigere Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wartung und Ausfallzeiten in einem kritischen Prozess liegt: Die bewährte Langlebigkeit von korrekt implementierten SiC-Elementen macht sie zu einer zuverlässigeren Langzeitlösung als metallische Alternativen.

Letztendlich ist die Wahl von Siliziumkarbid eine Investition in die Prozessstabilität, die es Ihnen ermöglicht, Temperaturen und Leistungen zu erzielen, die andere Materialien einfach nicht liefern können.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Temperaturbereich |

|---|---|---|

| Metallurgie | Schnelle Erwärmung und präzise Steuerung | Bis zu 1600°C |

| Keramikherstellung | Gleichmäßige Hochtemperaturen zum Sintern | Bis zu 1600°C |

| Glasproduktion | Langlebigkeit in rauen Umgebungen | Bis zu 1600°C |

| Halbleiterfertigung | Saubere, stabile Wärme für die Waferverarbeitung | Bis zu 1600°C |

| Laborforschung | Vielseitigkeit und Zuverlässigkeit für Materialtests | Bis zu 1600°C |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Heizlösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Siliziumkarbid-Heizelemente überlegene Leistung und Effizienz für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen