In der Halbleiterfertigung ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) die entscheidende Technologie zur Abscheidung der kritischen Isolier- und Schutzschichten, die moderne Elektronik erst ermöglichen. Sie wird verwendet, um Schichten aus Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) zu erzeugen, die als Dielektrika dienen, um leitende Schichten zu isolieren, Teile von Transistoren zu bilden und eine endgültige Schutzversiegelung für den integrierten Schaltkreis zu bieten.

Der wesentliche Wert von PECVD liegt nicht nur darin, was es abscheidet, sondern wie es dies tut: bei niedrigen Temperaturen. Diese einzige Fähigkeit ermöglicht es, komplexe, mehrschichtige Chips zu bauen, ohne die empfindlichen, temperaturempfindlichen Strukturen zu beschädigen, die bereits auf dem Wafer hergestellt wurden.

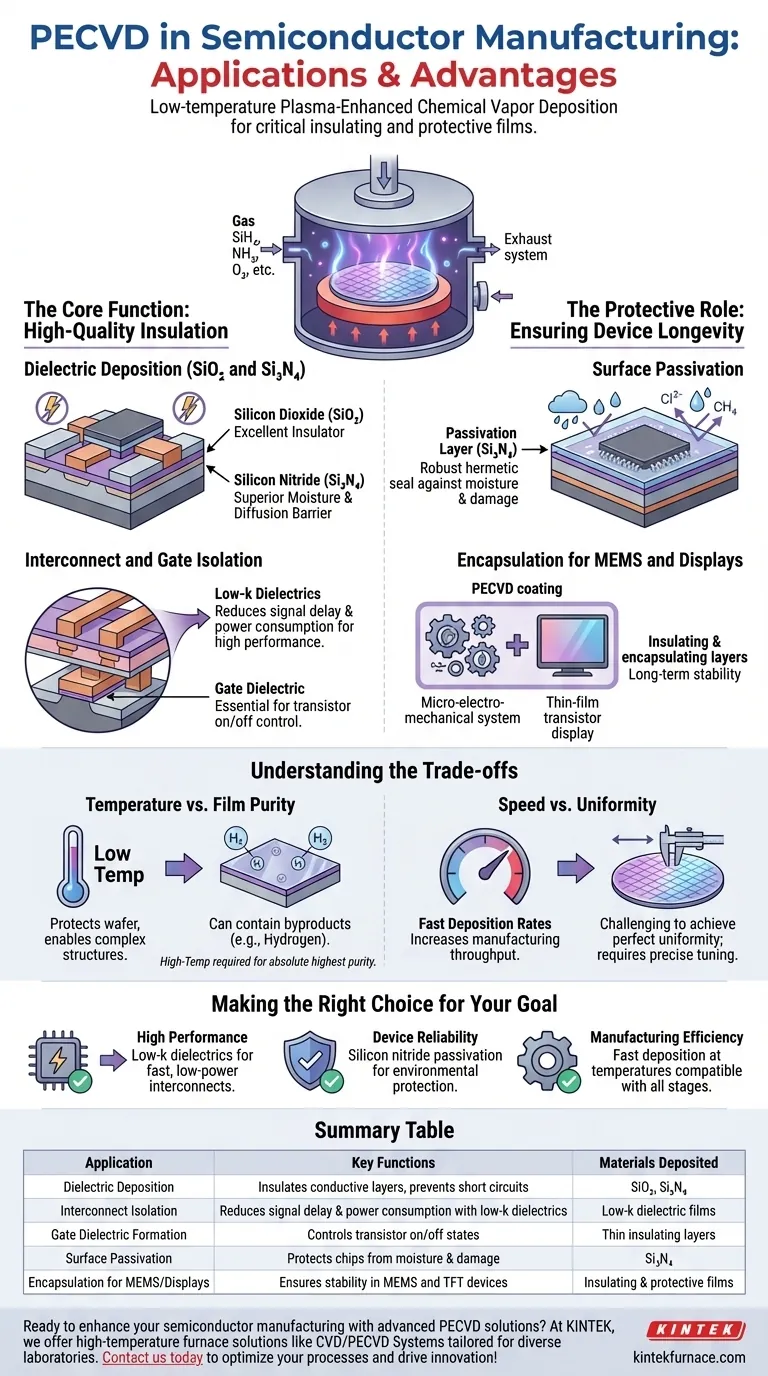

Die Kernfunktion: Hochwertige Isolierung

Im Grunde ist ein Halbleiterchip ein dichtes Netzwerk von Schaltern und Leitungen, die perfekt voneinander isoliert sein müssen. PECVD ist das primäre Werkzeug zum Aufbau dieser Isolierschichten mit Präzision und Effizienz.

Abscheidung von Dielektrika (SiO₂ und Si₃N₄)

PECVD zeichnet sich durch die Abscheidung hochwertiger Dielektrika aus. Dies sind Materialien, die keinen Strom leiten und für den Chipbetrieb grundlegend sind.

Siliziumdioxid (SiO₂) ist ein ausgezeichneter Isolator, der verwendet wird, um verschiedene leitende Komponenten zu trennen. Siliziumnitrid (Si₃N₄) bietet eine überlegene Beständigkeit gegen Feuchtigkeit und Diffusion und ist somit eine ideale Schutzbarriere.

Interconnect- und Gate-Isolation

Moderne Chips enthalten Milliarden von Transistoren, die durch komplizierte Metall-"Verdrahtung", sogenannte Interconnects, verbunden sind. PECVD scheidet Isolierschichten zwischen diesen Metallleitungen ab, um Kurzschlüsse zu verhindern.

Für fortschrittliche Chips werden spezialisierte Low-k-Dielektrika mittels PECVD abgeschieden. Diese Materialien reduzieren die Kapazität zwischen den Leitungen, wodurch Signalverzögerungen und Stromverbrauch gesenkt werden, was für Hochleistungsrechner entscheidend ist.

Bildung von Transistor-Komponenten

PECVD wird auch zur Abscheidung des Gate-Dielektrikums verwendet, einer mikroskopisch dünnen Isolierschicht, die für die Steuerung des Ein-/Aus-Zustands eines Transistors unerlässlich ist. Die Qualität und Integrität dieser Schicht wirken sich direkt auf die Geräteleistung und Zuverlässigkeit aus.

Die Schutzrolle: Sicherstellung der Gerätelebensdauer

Neben dem Aufbau der aktiven Teile einer Schaltung wird PECVD auch verwendet, um das fertige Produkt vor der Außenwelt zu schützen.

Oberflächenpassivierung

Nachdem alle Transistoren und Verdrahtungen vorhanden sind, wird die gesamte Chipoberfläche mit einer abschließenden Schutzschicht überzogen, ein Prozess, der als Passivierung bekannt ist.

Eine dicke Schicht aus Siliziumnitrid, die mittels PECVD abgeschieden wird, fungiert als robuste hermetische Versiegelung. Dies schützt die empfindliche Schaltung vor Feuchtigkeit, Chemikalien und physikalischen Schäden, die zu einem Ausfall führen könnten.

Kapselung für MEMS und Displays

Dasselbe Prinzip gilt auch für andere Halbleiterbauelemente. In Mikro-Elektro-Mechanischen Systemen (MEMS) und den Dünnschichttransistoren (TFTs), die in modernen Displays verwendet werden, liefert PECVD die wesentlichen Isolier- und Verkapselungsschichten, die eine langfristige Stabilität und Funktion gewährleisten.

Die Kompromisse verstehen

Keine Technologie ist ohne Kompromisse. Der Hauptvorteil von PECVD – seine niedrige Betriebstemperatur – definiert seine Beziehung zu anderen Abscheidungsmethoden.

Temperatur vs. Filmreinheit

Das Plasma in einem PECVD-Prozess liefert die Energie für chemische Reaktionen und ersetzt die hohe Hitze, die bei der traditionellen chemischen Gasphasenabscheidung (CVD) verwendet wird. Obwohl dies den Wafer schützt, können die resultierenden Schichten manchmal Nebenprodukte wie Wasserstoff enthalten.

Für die meisten Anwendungen ist dies vollkommen akzeptabel. Für einige ausgewählte Schichten, die jedoch die absolut höchste Reinheit erfordern, könnte ein Hochtemperaturprozess gewählt werden, wenn die Gerätestruktur dies zulässt.

Geschwindigkeit vs. Gleichmäßigkeit

PECVD wird für seine relativ hohen Abscheidungsraten geschätzt, was den Fertigungsdurchsatz erhöht. Eine perfekt gleichmäßige Schichtdicke über den gesamten Wafer zu erreichen, kann jedoch eine Herausforderung sein.

Prozessingenieure müssen Gasflüsse, Druck und Plasmaleistung sorgfältig abstimmen, um die Notwendigkeit von Geschwindigkeit mit den strengen Gleichmäßigkeitsanforderungen der modernen Halbleiterfertigung in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

PECVD ist nicht nur eine Anwendung, sondern eine vielseitige Plattform, die verwendet wird, um während des gesamten Fertigungsprozesses unterschiedliche Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung liegt: PECVD ist unverzichtbar für die Abscheidung der Low-k-Dielektrika, die für schnelle, energiesparende Interconnects in fortschrittlichen Logikchips benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Gerätezähigkeit liegt: PECVD ist der Industriestandard für die Herstellung der endgültigen Siliziumnitrid-Passivierungsschicht, die den Chip vor Umwelteinflüssen schützt.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: PECVD bietet eine leistungsstarke Kombination aus schnellen Abscheidungsraten und hochwertigen Filmen bei Temperaturen, die mit nahezu jeder Phase der Gerätefertigung kompatibel sind.

Letztendlich macht die einzigartige Fähigkeit von PECVD, hochwertige Schichten bei niedrigen Temperaturen zu erzeugen, es zu einem unverzichtbaren Werkzeug für den Bau der dichten und komplexen integrierten Schaltkreise, die unsere Welt antreiben.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktionen | Abgeschiedene Materialien |

|---|---|---|

| Abscheidung von Dielektrika | Isoliert leitende Schichten, verhindert Kurzschlüsse | SiO₂, Si₃N₄ |

| Interconnect-Isolation | Reduziert Signalverzögerung und Stromverbrauch mit Low-k-Dielektrika | Low-k-Dielektrika |

| Gate-Dielektrikum-Bildung | Steuert die Ein-/Aus-Zustände von Transistoren | Dünne Isolierschichten |

| Oberflächenpassivierung | Schützt Chips vor Feuchtigkeit und Beschädigung | Si₃N₄ |

| Kapselung für MEMS/Displays | Gewährleistet Stabilität in MEMS- und TFT-Geräten | Isolierende und schützende Schichten |

Sind Sie bereit, Ihre Halbleiterfertigung mit fortschrittlichen PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperaturofenlösungen wie CVD-/PECVD-Systeme anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Isolierung, Schutz und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor