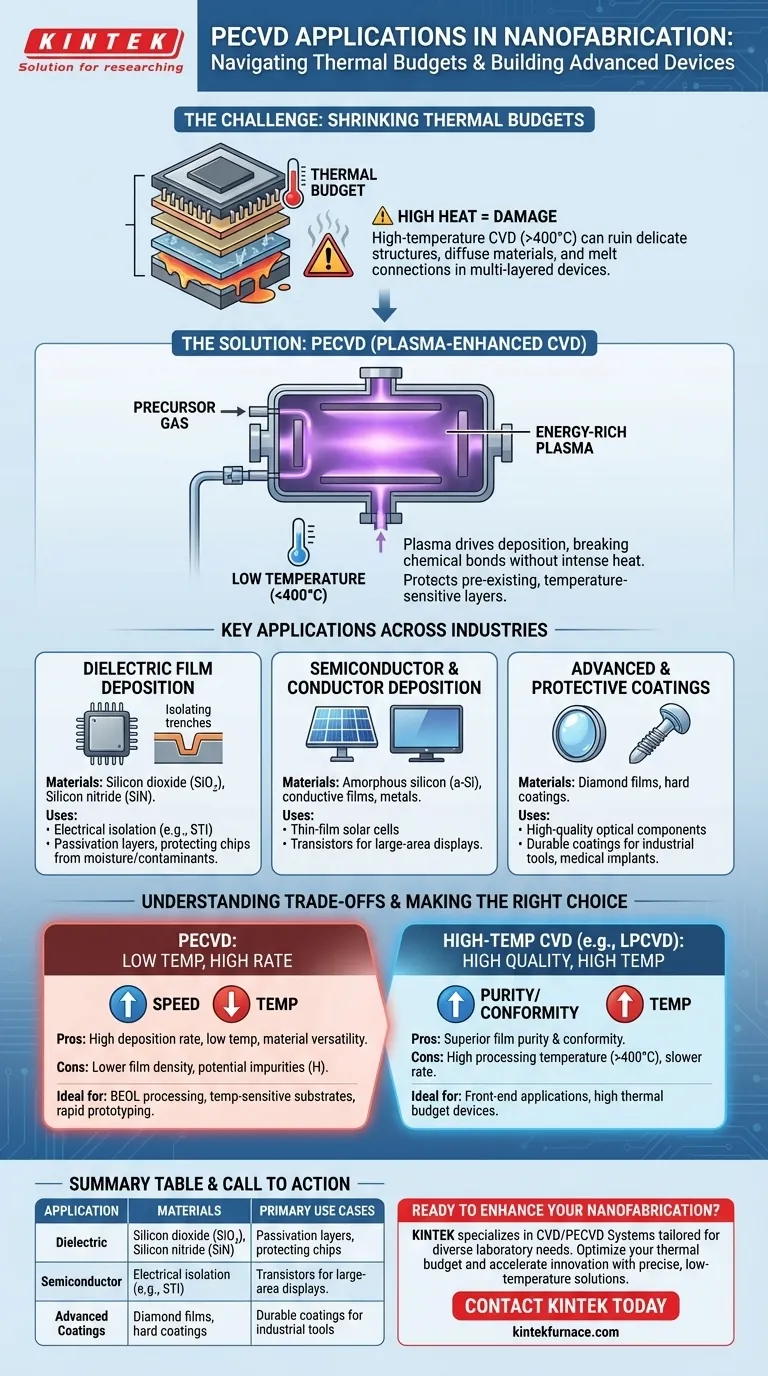

In der Nanofabrikation ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) eine Eckpfeilertechnologie, die zur Abscheidung dünner Schichten kritischer Materialien wie Siliziumdioxid, Siliziumnitrid und amorphem Silizium verwendet wird. Ihre Hauptanwendungen sind die Erzeugung von Isolierschichten für Transistoren, wie z. B. bei der Grabenisolation und der Seitenwandisolation, sowie die Herstellung von optischen Beschichtungen, Solarzellen und Schutzschichten. Der entscheidende Vorteil von PECVD ist die Fähigkeit, diese Abscheidungen bei niedrigen Temperaturen durchzuführen, wodurch empfindliche, bereits vorhandene Strukturen auf einem Mikrochip geschützt werden.

Da Nanogeräte immer komplexer werden, schrumpft die Gesamtmenge an Wärme, die ein Gerät vertragen kann – sein „Wärmebudget“ – dramatisch. Der grundlegende Wert von PECVD liegt in der Verwendung eines energiereichen Plasmas anstelle intensiver Hitze, um die Filmabscheidung voranzutreiben, was es zu einem unverzichtbaren Werkzeug für die moderne, mehrschichtige Gerätefertigung macht.

Das Kernproblem, das PECVD löst: Die Wärmebudget-Einschränkung

In der Nanofabrikation werden Geräte vertikal, Schicht für Schicht, aufgebaut. Jeder neue Verarbeitungsschritt darf die bereits vorhandenen Schichten nicht beschädigen oder verändern. Hier wird die Temperatur zu einem kritischen limitierenden Faktor.

Warum hohe Temperaturen ein Problem sind

Hochtemperaturprozesse, die in der traditionellen chemischen Gasphasenabscheidung (CVD) üblich sind, können dazu führen, dass zuvor abgeschiedene Materialien ineinander diffundieren und sorgfältig konstruierte Verbindungen zerstören. Sie können auch niedrigschmelzende Metalle, die für elektrische Verbindungen verwendet werden, beschädigen oder schmelzen, wodurch das Gerät unbrauchbar wird.

Wie PECVD Wärme umgeht

PECVD umgeht dieses Problem, indem es Energie in einer anderen Form einführt: Plasma. Ein elektrisches Feld wird verwendet, um Prekursor-Gase zu ionisieren und ein hochreaktives Plasma zu erzeugen. Dieses Plasma liefert die notwendige Energie, um chemische Bindungen zu brechen und die Abscheidungsreaktion auf der Substratoberfläche anzutreiben, alles ohne hohe Substrattemperaturen.

Diese Niedertemperaturfähigkeit (typischerweise unter 400 °C) ist nicht nur ein Vorteil; sie ist oft eine Voraussetzung für die Herstellung fortschrittlicher Halbleiterbauelemente.

Schlüsselanwendungen in verschiedenen Branchen

Die Kombination aus Niedertemperaturprozess und Materialvielfalt macht PECVD zu einer bewährten Technologie für die Abscheidung einer breiten Palette essentieller Schichten.

Dielektrische Schichtabscheidung

Dies ist die häufigste Anwendung in der Mikroelektronik. PECVD wird zur Abscheidung isolierender Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) verwendet. Diese Schichten dienen der elektrischen Isolation zwischen Bauteilen, z. B. bei der flachen Grabenisolation (STI), und als schützende Passivierungsschichten, die den fertigen Chip vor Feuchtigkeit und Verunreinigungen schützen.

Halbleiter- und Leiterabscheidung

Das Verfahren wird auch zur Abscheidung von Halbleiterschichten wie amorphem Silizium (a-Si) verwendet, einem Schlüsselmaterial in Dünnschicht-Solarzellen und den in Großflächenanzeigen verwendeten Transistoren. In einigen Fällen kann PECVD auch zur Abscheidung von leitfähigen Schichten und Metallen angepasst werden.

Fortschrittliche und schützende Beschichtungen

Über Mikrochips hinaus ermöglicht die Vielseitigkeit von PECVD die Herstellung hochbeständiger und spezialisierter Schichten. Dazu gehört die Herstellung hochwertiger Diamantfilme für fortschrittliche optische und elektronische Komponenten oder die Abscheidung harter, schützender Beschichtungen für Industriewerkzeuge und medizinische Implantate.

Verständnis der Kompromisse

Obwohl PECVD leistungsfähig ist, ist es nicht für jedes Szenario die optimale Lösung. Die Wahl einer Abscheidungsmethode erfordert einen Ausgleich zwischen den konkurrierenden Faktoren Temperatur, Qualität und Geschwindigkeit.

Qualität und Abscheidungsrate

Im Vergleich zu Hochtemperaturmethoden wie der Niederdruck-CVD (LPCVD) werden PECVD-Schichten im Allgemeinen mit einer viel höheren Rate abgeschieden. Diese Geschwindigkeit kann jedoch auf Kosten der Filmqualität gehen. PECVD-Schichten sind oft weniger dicht und können Verunreinigungen wie Wasserstoff aus den Prekursor-Gasen enthalten, was die elektrische Leistung in einigen empfindlichen Anwendungen beeinträchtigen kann.

Temperatur als entscheidender Faktor

Die Wahl zwischen PECVD und einer Hochtemperaturmethode hängt fast immer vom Wärmebudget ab. Wenn eine Gerätestruktur Materialien enthält, die Temperaturen über 400 °C nicht standhalten können, wird PECVD zur Standard- und notwendigen Wahl. Der Kompromiss bei der Filmdichte wird akzeptiert, um ein katastrophales Versagen des Geräts zu vermeiden.

Unübertroffene Materialvielfalt

Eine große Stärke von PECVD ist seine Fähigkeit, eine große Materialbibliothek abzuscheiden, darunter Oxide, Nitride, Halbleiter und sogar Polymere. Diese Flexibilität macht es für Forschung und Entwicklung von unschätzbarem Wert, wo Ingenieure mit neuen Materialkombinationen und Gerätearchitekturen experimentieren müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik ist entscheidend für eine erfolgreiche Herstellung. Ihre Entscheidung sollte sich an den spezifischen Einschränkungen und Zielen Ihres Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf Backend-of-Line (BEOL)-Verarbeitung oder temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs Ihr unverzichtbares Werkzeug, da es metallische Verbindungen und andere empfindliche Strukturen schützt.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Filmsauberkeit und Konformität für Front-End-Anwendungen liegt: LPCVD kann überlegen sein, vorausgesetzt, das Wärmebudget Ihres Geräts kann den hohen Prozesstemperaturen standhalten.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Materialexploration liegt: Die Vielseitigkeit und hohen Abscheidungsraten von PECVD machen es zu einer idealen Wahl für die schnelle Entwicklung und Prüfung neuer Prozesse und Geräte.

Letztendlich geht es bei der Beherrschung von PECVD darum, seinen Niedertemperaturvorteil zu nutzen, um komplexe, mehrschichtige Nanostrukturen zu bauen, die sonst unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Anwendungsbereich | Abgeschiedene Schlüsselmaterialien | Primäre Anwendungsfälle |

|---|---|---|

| Dielektrische Schichtabscheidung | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) | Elektrische Isolation, Passivierungsschichten |

| Halbleiter- und Leiterabscheidung | Amorphes Silizium (a-Si) | Dünnschicht-Solarzellen, Transistoren für Displays |

| Fortschrittliche und schützende Beschichtungen | Diamantfilme, Harte Beschichtungen | Optische Komponenten, Industriewerkzeuge, Medizinische Implantate |

Bereit, Ihre Nanofabrikation mit präzisen, Niedertemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser PECVD-Fachwissen Ihr Wärmebudget optimieren und Ihre Innovationen in der Mikroelektronik, Solarenergie und darüber hinaus beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung