In der chemischen Forschung wird ein Laborrohrofen hauptsächlich für die Hochtemperatur-Materialsynthese, thermische Analyse und Dünnschichtabscheidung eingesetzt. Seine Kernfunktion besteht darin, kleine Proben in einer streng kontrollierten atmosphärischen Umgebung auf präzise Temperaturen zu erhitzen, um Prozesse wie Chemische Gasphasenabscheidung (CVD), Katalysatorbewertung, thermische Zersetzung, Kalzinierung und Glühen zu ermöglichen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden; es ist die Kraft, eine hochspezifische, isolierte Umgebung zu schaffen. Diese präzise Kontrolle über Temperatur und Atmosphäre ermöglicht es Forschern, neuartige Materialien zu synthetisieren und chemische Reaktionen auf einer fundamentalen Ebene zu untersuchen.

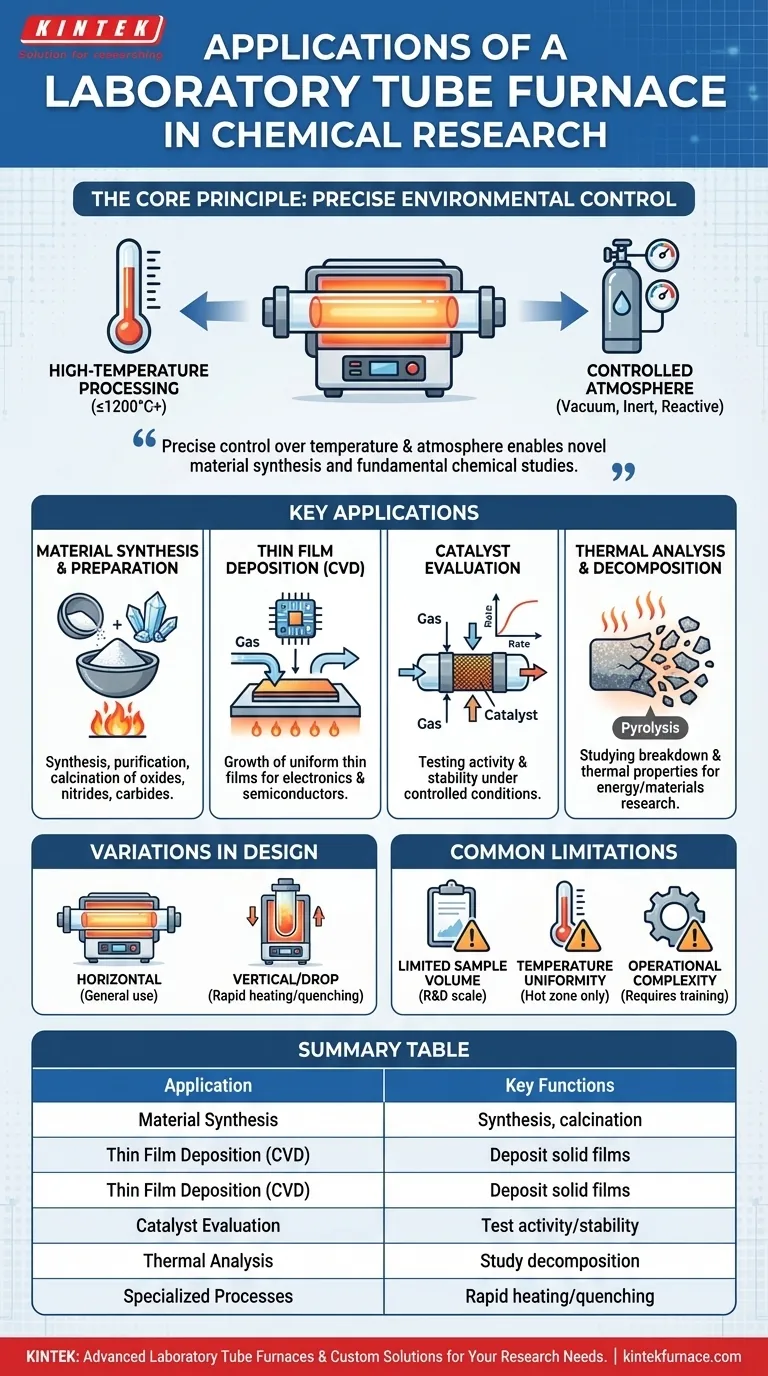

Das Kernprinzip: Präzise Umweltkontrolle

Die Nützlichkeit eines Rohrofens beruht auf seinem einzigartigen Design: einer Heizkammer, die um ein zentrales Rohr, typischerweise aus Keramik oder Quarz, herum gebaut ist. Diese Anordnung bietet eine unübertroffene Kontrolle über die beiden kritischsten Variablen in der Materialchemie.

Hochtemperaturverarbeitung

Die Heizelemente des Ofens können extrem hohe und stabile Temperaturen erreichen, oft über 1200 °C. Dies ist entscheidend für Reaktionen, die erhebliche thermische Energie erfordern, wie die Synthese kristalliner Materialien oder die Untersuchung der thermischen Stabilität von Verbindungen.

Kontrollierte Atmosphäre

Das versiegelte Rohr ermöglicht es Forschern, die genaue gasförmige Umgebung um die Probe herum vorzugeben. Dies kann ein Vakuum, ein Inertgas wie Argon zur Vermeidung unerwünschter Reaktionen oder ein spezifisches reaktives Gas sein, das Teil des chemischen Prozesses selbst ist.

Schlüsselanwendungen in der chemischen Forschung

Durch die Beherrschung von Temperatur und Atmosphäre ermöglicht ein Rohrofen eine breite Palette kritischer Forschungsanwendungen.

Materialsynthese und -präparation

Rohröfen sind die Arbeitspferde zur Herstellung neuer anorganischer Materialien. Dies umfasst Synthese, Reinigung und Kalzinierung (Erhitzen auf hohe Temperaturen in Luft oder Sauerstoff). Forscher verwenden sie zur Herstellung spezifischer Formen von Oxiden, Nitriden, Karbiden und anderen fortschrittlichen Verbindungen.

Dünnschichtabscheidung (CVD)

Bei der Chemischen Gasphasenabscheidung (CVD) strömt ein flüchtiges Vorläufergas durch das beheizte Rohr. Die hohe Temperatur bewirkt, dass das Gas reagiert und einen festen, ultradünnen Film auf einem darin platzierten Substrat abscheidet. Dies ist eine grundlegende Technik für die Halbleiter- und Elektronikindustrie.

Katalysatorbewertung

Forscher testen die Aktivität und Stabilität von Katalysatormaterialien, indem sie ein Reaktionsgas über das Katalysatorbett im Ofen leiten. Durch die präzise Kontrolle von Temperatur und Gasfluss können sie Reaktionsgeschwindigkeiten messen und bestimmen, wie gut der Katalysator unter verschiedenen Bedingungen arbeitet.

Thermische Analyse und Zersetzung

Prozesse wie die Pyrolyse (thermische Zersetzung in inerter Atmosphäre) werden verwendet, um zu untersuchen, wie Materialien bei hohen Temperaturen zerfallen. Dies ist entscheidend für die Energieforschung im Zusammenhang mit Biomasse oder Kohle sowie für das Verständnis der thermischen Eigenschaften von Polymeren und Verbundwerkstoffen.

Variationen im Ofendesign verstehen

Nicht alle Rohröfen sind gleich. Die Ausrichtung des Rohres kann für spezifische experimentelle Anforderungen optimiert werden.

Horizontalöfen

Dies ist die häufigste Konfiguration, ideal für statische Proben, CVD und allgemeine thermische Prozesse, bei denen die Probe in einem Tiegel oder auf einem Substrat platziert wird.

Vertikal- und Fallrohröfen

Vertikalöfen eignen sich für Prozesse, die eine schnelle Erwärmung oder Abkühlung erfordern, wie z.B. Gasabschrecktests. Sie werden auch verwendet, wenn eine Probe aus einer kalten Zone in die heiße Zone fallen muss, um eine Reaktion einzuleiten, was zur Untersuchung der Verbrennung oder bestimmter Arten des Kristallwachstums nützlich ist.

Häufige Fallstricke und Einschränkungen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug mit inhärenten Kompromissen, die es zu verstehen gilt.

Begrenztes Probenvolumen

Rohröfen sind für Forschung und Entwicklung konzipiert, nicht für die Massenproduktion. Der Durchmesser des Rohres begrenzt die Größe und das Volumen der Probe, die gleichzeitig verarbeitet werden kann.

Temperaturgleichmäßigkeit

Die Temperatur ist nicht über die gesamte Länge des Rohres perfekt gleichmäßig. Es gibt eine zentrale "heiße Zone", in der die Temperatur am stabilsten und genauesten ist. Das Platzieren von Proben außerhalb dieser Zone kann zu inkonsistenten Ergebnissen führen.

Betriebliche Komplexität

Das Erreichen einer wirklich kontrollierten Umgebung erfordert eine sorgfältige Einrichtung. Die Verwaltung von Gasflussraten, die Sicherstellung leckdichter Dichtungen und die Programmierung präziser Temperaturrampen kann komplex sein und erfordert eine entsprechende Schulung.

Die richtige Wahl für Ihre Forschung treffen

Um einen Rohrofen effektiv zu nutzen, stimmen Sie seine Fähigkeiten mit Ihrem primären experimentellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Pulver oder kristalliner Materialien liegt: Verwenden Sie den Ofen für die Synthese, Kalzinierung oder Glühen unter spezifischen atmosphärischen Bedingungen.

- Wenn Ihr Hauptaugenmerk auf Oberflächentechnik oder Elektronik liegt: Die Hauptanwendung ist die Chemische Gasphasenabscheidung (CVD) zur Abscheidung gleichmäßiger Dünnschichten.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Reaktionskinetik oder Materialstabilität liegt: Verwenden Sie ihn für Katalysatorbewertungen oder thermische Zersetzungsstudien wie die Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der Nachahmung schneller industrieller Prozesse liegt: Ein Vertikal- oder Fallrohrofen ist ideal für Abschreck- oder Blitzpyrolyseexperimente.

Letztendlich ist der Laborrohrofen ein Eckpfeiler der modernen Materialwissenschaft und bietet das kontrollierte Fenster, das benötigt wird, um Materialien atomar aufzubauen und zu verstehen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktionen |

|---|---|

| Materialsynthese | Synthese, Reinigung, Kalzinierung von Oxiden, Nitriden, Karbiden |

| Dünnschichtabscheidung (CVD) | Abscheidung fester Schichten für Elektronik und Halbleiter |

| Katalysatorbewertung | Testet Aktivität und Stabilität unter kontrollierten Bedingungen |

| Thermische Analyse | Untersucht die Zersetzung mittels Pyrolyse für Energie- und Materialforschung |

| Spezialisierte Prozesse | Verwendet Vertikal-/Fallöfen für schnelle Erwärmungs- oder Abschreckexperimente |

Bereit, Ihre chemische Forschung mit präziser Hochtemperaturkontrolle zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborrohrofen und bietet Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme an. Durch unsere starke F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es für die Materialsynthese, Dünnschichtabscheidung oder Katalysatorstudien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors optimieren und Ihre Entdeckungen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor