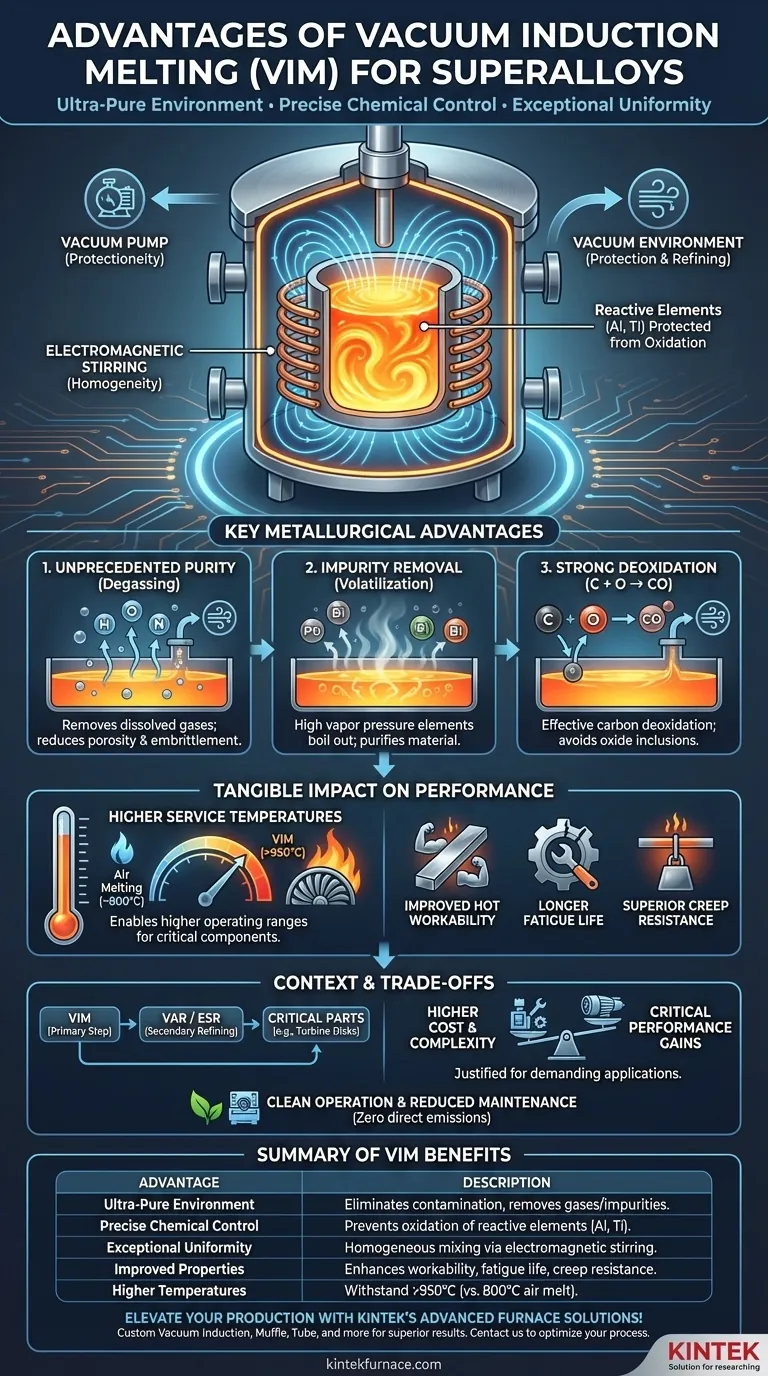

Im Wesentlichen bietet das Vakuuminduktionsschmelzen (VIM) drei entscheidende Vorteile für die Herstellung von Superlegierungen: eine ultrareine Schmelzumgebung, präzise chemische Kontrolle über reaktive Elemente und eine außergewöhnliche Zusammensetzungsuniformität. Diese Kombination ermöglicht die Herstellung von Hochleistungsmaterialien, die extremen Betriebsbedingungen standhalten können, bei denen herkömmliche luftgeschmolzene Legierungen versagen würden.

Das Vakuuminduktionsschmelzen ist nicht nur eine Schmelztechnik; es ist ein grundlegender Raffinationsprozess. Durch die Schaffung eines kontrollierten Vakuums eliminiert es die atmosphärische Kontamination, die Superlegierungen zersetzt, und ermöglicht so die Entwicklung und Produktion von Materialien mit überlegener Festigkeit, Reinheit und Temperaturbeständigkeit.

Das Kernprinzip: Eine kontrollierte Schmelzumgebung

Die Wirksamkeit der VIM-Technologie beruht darauf, einen Standard-Induktionsofen in eine versiegelte, evakuierte Kammer zu stellen. Dieses einfache Konzept verändert den Schmelzprozess grundlegend von einem der Exposition zu einem des Schutzes und der Veredelung.

Warum ein Vakuum unerlässlich ist

Superlegierungen beziehen ihre unglaubliche Hochtemperaturfestigkeit von reaktiven Elementen, hauptsächlich Aluminium (Al) und Titan (Ti). Beim Schmelzen an der Luft oxidieren diese wichtigen Elemente schnell und bilden Einschlüsse, die die Integrität und die mechanischen Eigenschaften der Legierung beeinträchtigen.

Die Vakuumumgebung verhindert diese Oxidation. Durch das Entfernen von Sauerstoff und Stickstoff stellt VIM sicher, dass diese reaktiven Elemente in der metallischen Lösung verbleiben, um ihre beabsichtigte verstärkende Funktion zu erfüllen.

Wie Induktion den Prozess unterstützt

Der Induktionsofen selbst erzeugt ein elektromagnetisches Feld, das das geschmolzene Metall erhitzt und rührt. Dieses elektromagnetische Rühren ist entscheidend, da es sicherstellt, dass alle Legierungszusätze perfekt gleichmäßig in der Schmelze verteilt sind. Das Ergebnis ist eine vollständig homogene Legierung mit konsistenten Eigenschaften von oben bis unten.

Wichtige metallurgische Vorteile

Die kontrollierte VIM-Umgebung bietet eine Reihe deutlicher Vorteile, die sich direkt in höherwertigen Superlegierungen niederschlagen.

Unerreichte Reinheit erreichen

Das Vakuum zieht aktiv gelöste Gase wie Wasserstoff, Sauerstoff und Stickstoff aus dem geschmolzenen Metall. Dieser Entgasungsprozess reduziert drastisch das Potenzial für gasbedingte Porosität und Versprödung, was zu einem saubereren, zuverlässigeren Endprodukt führt.

Schädliche Verunreinigungen entfernen

Viele schädliche Spurenelemente, wie Blei und Wismut, haben einen hohen Dampfdruck. Unter Vakuum kochen diese Elemente buchstäblich aus der geschmolzenen Superlegierung heraus und werden vom Vakuumsystem entfernt. Dieser Verflüchtigungseffekt ist ein leistungsstarker Reinigungsmechanismus, der nur bei der Vakuumverarbeitung vorkommt.

Starke Desoxidationsfähigkeit

VIM erleichtert eine hochwirksame Kohlenstoff-Desoxidationsreaktion. Im Vakuum verbindet sich Kohlenstoff leicht mit restlichem Sauerstoff in der Schmelze zu Kohlenmonoxid (CO)-Gas, das dann abgepumpt wird. Dies ist weitaus effektiver als die Verwendung metallischer Desoxidationsmittel, die unerwünschte Oxideinschlüsse hinterlassen können.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist VIM ein spezifisches Werkzeug mit eigenem Kontext. Das Verständnis seiner Rolle und Grenzen ist entscheidend für seinen effektiven Einsatz.

Oft ein primärer Schmelzschritt

Für die anspruchsvollsten Anwendungen, wie z.B. rotierende Triebwerkskomponenten, ist VIM der entscheidende erste Schritt in einem mehrstufigen Prozess. Die durch VIM erzeugte "Elektrode" wird oft unter Verwendung sekundärer Prozesse wie Vakuumlichtbogen-Umschmelzen (VAR) oder Elektroschlacke-Umschmelzen (ESR) umgeschmolzen, um eine noch größere Reinheit und eine optimierte Kornstruktur zu erreichen.

Höhere Komplexität und Kosten

Der Betrieb eines Vakuumofens ist von Natur aus komplexer und kostspieliger als das Luftschmelzen. Die Ausrüstung, die Wartung der Vakuumsysteme und längere Zykluszeiten tragen zu einem höheren Preis für VIM-produzierte Materialien bei. Diese Kosten sind durch die immensen Leistungssteigerungen gerechtfertigt, die für kritische Anwendungen erforderlich sind.

Umwelt- und Wartungsvorteile

Moderne VIM-Öfen sind sauber arbeitende Systeme ohne direkte Emissionen und entsprechen den Nachhaltigkeitszielen. Ihre Designs, die oft destillierte Wasserkühlsysteme umfassen, minimieren auch die Wartung durch die Verhinderung von Kesselsteinbildung und gewährleisten eine hohe Zuverlässigkeit.

Die spürbaren Auswirkungen auf die Superlegierungsleistung

Die metallurgischen Vorteile von VIM sind nicht nur theoretisch; sie führen zu dramatischen Verbesserungen des Endmaterials.

Höhere Betriebstemperaturen ermöglichen

Indem es höhere Konzentrationen reaktiver Legierungselemente und ein saubereres Grundmetall ermöglicht, war die Vakuumschmelze direkt verantwortlich für die Steigerung der Leistungsfähigkeit von Superlegierungen. Zum Beispiel erhöhte sie die maximale Betriebstemperatur von Knetlegierungen von etwa 800°C auf über 950°C.

Verbesserung der mechanischen Eigenschaften

Die Kombination aus hoher Reinheit, geringem Gasgehalt und chemischer Homogenität führt zu überlegenen mechanischen Eigenschaften auf ganzer Linie. VIM-verarbeitete Superlegierungen zeigen eine verbesserte Warmumformbarkeit, längere Ermüdungslebensdauer und eine deutlich verbesserte Kriechbeständigkeit bei hohen Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Herstellung kritischer rotierender Teile (z.B. Turbinenscheiben) liegt: VIM ist der unverzichtbare Ausgangspunkt, um die erforderliche Reinheit und Zuverlässigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer, fortschrittlicher Legierungszusammensetzungen liegt: VIM bietet die makellose, kontrollierte Umgebung, die für genaue Forschung und Entwicklung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Leistung einer bestehenden Legierung liegt: Der Übergang von Luftschmelzen zu VIM ist eine der effektivsten Möglichkeiten, ihre Temperaturbeständigkeit und mechanische Integrität zu erhöhen.

Letztendlich ist das Vakuuminduktionsschmelzen die Eckpfeilertechnologie, die moderne Düsentriebwerke, Gasturbinen und andere Hochleistungssysteme ermöglicht.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Ultrareine Schmelzumgebung | Eliminiert atmosphärische Kontamination, entfernt gelöste Gase und Verunreinigungen für sauberere Legierungen. |

| Präzise chemische Kontrolle | Verhindert die Oxidation reaktiver Elemente wie Al und Ti und gewährleistet eine genaue Legierungszusammensetzung. |

| Außergewöhnliche Zusammensetzungsuniformität | Elektromagnetisches Rühren sorgt für homogene Vermischung für konsistente Eigenschaften in der gesamten Schmelze. |

| Verbesserte mechanische Eigenschaften | Verbessert Warmumformbarkeit, Ermüdungslebensdauer und Kriechbeständigkeit bei hohen Temperaturen. |

| Höhere Betriebstemperaturen | Ermöglicht es Superlegierungen, Temperaturen über 950°C standzuhalten, gegenüber 800°C beim Luftschmelzen. |

Heben Sie Ihre Superlegierungsproduktion mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen auf ein neues Niveau! Durch außergewöhnliche F&E und Eigenfertigung bieten wir Vakuuminduktionsöfen und andere Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefern überragende Reinheit, Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und bahnbrechende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen