Im Wesentlichen bietet die Vakuumwärmebehandlung eine grundlegend kontrolliertere Umgebung als herkömmliche Verfahren, was zu einer überlegenen Oberflächenintegrität, verbesserten Materialeigenschaften und unübertroffener Prozesswiederholbarkeit führt. Durch die Entfernung von atmosphärischen Gasen eliminiert der Prozess unvorhersehbare Variablen wie Oxidation und Kontamination und ermöglicht ein Maß an Präzision, das mit traditionellen Ofenatmosphären oft unerreichbar ist.

Der Hauptvorteil der Vakuumwärmebehandlung besteht nicht nur darin, Oberflächenfehler zu verhindern; es geht darum, metallurgische Reinheit und Vorhersagbarkeit zu erreichen. Durch den Betrieb in einem nahezu perfekten Vakuum erhalten Sie die absolute Kontrolle über den thermischen Prozess und stellen sicher, dass die Eigenschaften des Endbauteils die Konstruktionsspezifikationen ohne Kompromisse erfüllen.

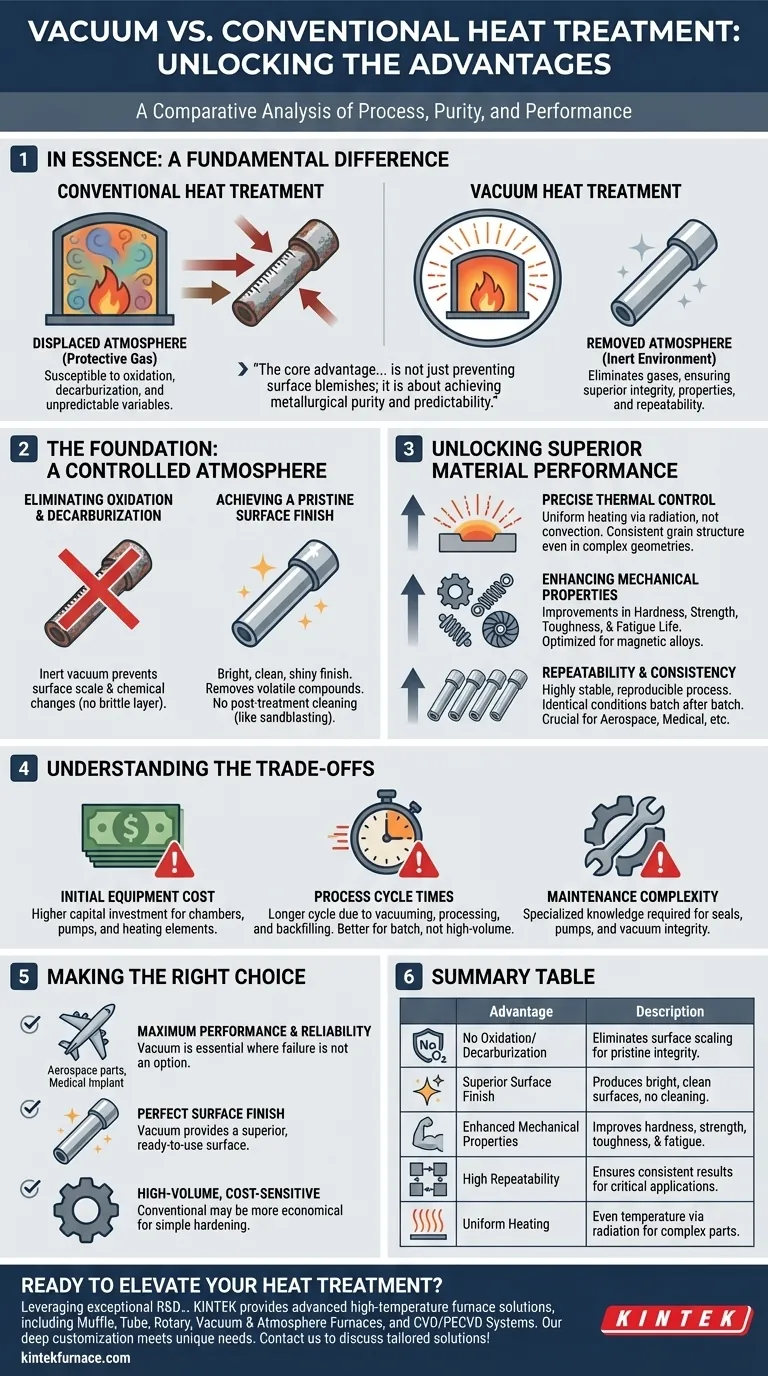

Die Grundlage: Eine kontrollierte Atmosphäre

Die herkömmliche Wärmebehandlung arbeitet, indem sie die Atmosphäre durch ein Schutzgas ersetzt. Die Vakuumwärmebehandlung arbeitet, indem sie die Atmosphäre vollständig entfernt. Dieser grundlegende Unterschied ist die Quelle ihrer Hauptvorteile.

Eliminierung von Oxidation und Entkohlung

In einem herkömmlichen Ofen führt die Anwesenheit von Sauerstoff, selbst in Spuren, zu Oxidation (Zunderbildung) auf der Oberfläche des Teils. Ebenso kann Kohlenstoff in der Atmosphäre mit dem Stahl reagieren, was zu unerwünschter Karburierung oder Entkohlung führt, was die Oberflächenhärte und die Ermüdungslebensdauer verändert.

Eine Vakuumumgebung ist inert. Da kein Sauerstoff oder reaktive Gase vorhanden sind, bleibt die Oberflächenchemie des Teils unverändert, wodurch seine Integrität erhalten bleibt und die Bildung einer spröden, zunderbedeckten Schicht verhindert wird.

Erreichen einer makellosen Oberflächengüte

Da keine Oberflächenoxidation stattfindet, kommen die Teile aus einem Vakuumofen mit einem hellen, sauberen und oft glänzenden Finish heraus. Dieser Prozess umfasst auch Entgasungs- und Entfettungseffekte, da flüchtige Verbindungen auf der Oberfläche des Teils verdampft und durch die Vakuumpumpe entfernt werden.

Dies macht nachgeschaltete Reinigungsvorgänge wie Sandstrahlen oder chemisches Beizen überflüssig, was Zeit spart und die betriebliche Komplexität reduziert.

Freisetzung überlegener Materialleistung

Die Vorteile einer Vakuumumgebung gehen über die Oberfläche hinaus und beeinflussen direkt die innere Struktur und die endgültigen Eigenschaften des Materials.

Die Kraft der präzisen thermischen Kontrolle

Das Erhitzen im Vakuum erfolgt hauptsächlich durch Strahlung, wodurch die Unvorhersehbarkeit von Konvektionsströmungen, die in gasgefüllten Öfen auftreten, eliminiert wird. Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung und stellt sicher, dass das gesamte Teil, einschließlich komplexer Geometrien, gleichzeitig die Zieltemperatur erreicht.

Diese präzise thermische Steuerung ist entscheidend für die Erzielung einer konsistenten und homogenen Kornstruktur im gesamten Material, was der Schlüssel zu vorhersagbarer Leistung ist.

Verbesserung der mechanischen Eigenschaften

Die Kombination aus gleichmäßiger Erwärmung und kontrollierten Abkühlraten ermöglicht es Metallurgen, die endgültigen Eigenschaften mit bemerkenswerter Genauigkeit abzustimmen. Dies führt zu messbaren Verbesserungen bei Härte, Festigkeit, Zähigkeit und Ermüdungslebensdauer.

Für spezialisierte Materialien wie Magnetlegierungen ist die Reinheit der Vakuumumgebung unerlässlich, um ihre magnetischen Eigenschaften zu optimieren.

Wiederholbarkeit und Konsistenz

Ein Vakuumofen bietet einen hochstabilen und wiederholbaren Prozess. Durch die Eliminierung atmosphärischer Variablen wird jede Charge unter nahezu identischen Bedingungen verarbeitet. Dies stellt sicher, dass das erste produzierte Teil die gleichen metallurgischen Eigenschaften hat wie das tausendste.

Dieses Maß an Konsistenz ist in kritischen Branchen wie Luft- und Raumfahrt, Medizin und Hochleistungsproduktion nicht verhandelbar.

Verständnis der Kompromisse

Obwohl die Vakuumwärmebehandlung wirkungsvoll ist, ist sie keine universelle Lösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Anfangsinvestitionskosten

Vakuumöfen stellen im Vergleich zu den meisten herkömmlichen Atmosphärenöfen eine wesentlich höhere Kapitalinvestition dar. Die Kosten für die Kammer, die Hochleistungselemente und die hochentwickelten Vakuumpumpensysteme sind erheblich.

Prozesszykluszeiten

Das Erzeugen eines Vakuums, die Verarbeitung der Charge und das erneute Füllen der Kammer mit einem Abschreckgas können zu längeren Gesamtzykluszeiten führen als bei einigen kontinuierlichen, herkömmlichen Wärmebehandlungslinien. Dies macht sie besser geeignet für die Chargenproduktion als für die Massenproduktion mit geringer Vielfalt.

Wartungskomplexität

Vakuumsysteme erfordern spezialisiertes Wissen für die Wartung. Dichtungen, Pumpen und interne Vorrichtungen müssen sorgfältig gewartet werden, um die Integrität des Vakuums zu gewährleisten, was im Vergleich zu einfacheren atmosphärischen Geräten zu höheren Wartungskosten führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen Vakuum- und herkömmlicher Wärmebehandlung hängt vollständig von Ihrem Endziel und den spezifischen Anforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Für Luft- und Raumfahrtkomponenten, medizinische Implantate oder hochfeste Werkzeugstähle, bei denen ein Ausfall keine Option ist, sind die Kontrolle und Reinheit der Vakuumbehandlung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Für Teile, bei denen die Ästhetik entscheidend ist oder bei denen eine Nachbehandlung unerwünscht ist, bietet die Vakuumbehandlung eine überlegene, gebrauchsfertige Oberfläche.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kostensensibler Teile liegt: Für das einfache Härten von niedriglegierten Stahlkomponenten, bei denen leichte Zunderbildung akzeptabel ist, bleibt die herkömmliche Wärmebehandlung oft die wirtschaftlichere Wahl.

Letztendlich geht es bei der Wahl des richtigen thermischen Prozesses darum, das Werkzeug an das spezifische metallurgische Ergebnis anzupassen, das Sie erzielen möchten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Keine Oxidation/Entkohlung | Eliminiert Oberflächenzunderbildung und chemische Veränderungen für makellose Teileintegrität. |

| Überlegene Oberflächengüte | Erzeugt helle, saubere Oberflächen ohne Nachbehandlung. |

| Verbesserte mechanische Eigenschaften | Verbessert Härte, Festigkeit, Zähigkeit und Ermüdungslebensdauer durch präzise Kontrolle. |

| Hohe Wiederholbarkeit | Gewährleistet konsistente Ergebnisse Charge für Charge, ideal für Luft- und Raumfahrt- und medizinische Anwendungen. |

| Gleichmäßige Erwärmung | Verwendet Strahlung für eine gleichmäßige Temperaturverteilung, perfekt für komplexe Geometrien. |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu optimieren? KINTEK nutzt herausragende F&E und die eigene Fertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizin oder der Hochleistungsproduktion tätig sind, unser Fachwissen gewährleistet überlegene metallurgische Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anforderungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung