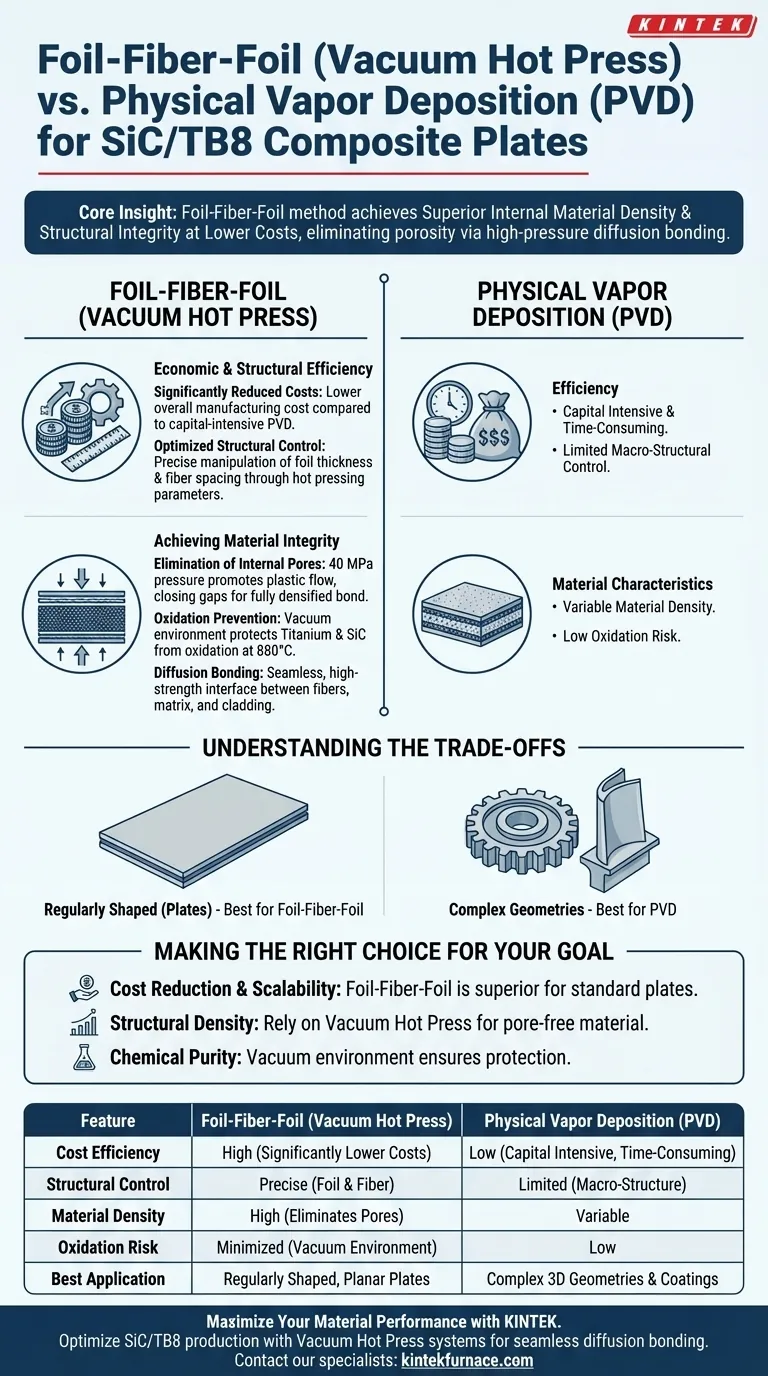

Die Foil-Fiber-Foil-Methode in Kombination mit einer Vakuum-Heißpresse bietet einen deutlichen Vorteil in Bezug auf Wirtschaftlichkeit und strukturelle Kontrolle gegenüber der physikalischen Gasphasenabscheidung (PVD). Dieser Ansatz senkt die Produktionskosten erheblich und ermöglicht gleichzeitig eine präzise Steuerung der Makrostruktur des Verbundwerkstoffs, einschließlich der Folienstärke und des Faserabstands, was ihn ideal für SiC/TB8-Platten mit regelmäßiger Form macht.

Kernbotschaft: Die Foil-Fiber-Foil-Technik ist nicht nur eine kostensparende Maßnahme, sondern eine Methode zur Erzielung einer überlegenen inneren Materialdichte. Durch den Einsatz von Hochdruck-Diffusionsschweißen werden Porosität eliminiert und die strukturelle Integrität der Matrix gesichert, ohne die hohen Kosten von Gasabscheidungsverfahren.

Wirtschaftliche und strukturelle Effizienz

Deutlich reduzierte Kosten

Der unmittelbarste Vorteil der Foil-Fiber-Foil-Methode ist ihre wirtschaftliche Effizienz. Im Vergleich zum kapitalintensiven und zeitaufwändigen Verfahren der physikalischen Gasphasenabscheidung (PVD) senkt die Verwendung einer Vakuum-Heißpresse die Gesamtherstellungskosten für Verbundplatten drastisch.

Optimierte strukturelle Kontrolle

Diese Methode gewährt Herstellern eine außergewöhnliche Kontrolle über die interne Architektur des Verbundwerkstoffs. Durch die Anpassung der Heißpressparameter können Sie bequem die Folienstärke und den Faserabstand manipulieren.

Makrostrukturelle Organisation

Über die einzelnen Schichten hinaus erleichtert der Prozess die bessere Organisation der Gesamtstruktur des Materials. Dies stellt sicher, dass die resultierenden SiC/TB8-Platten durch präzise Anordnung der Faser- und Matrixkomponenten spezifische mechanische Anforderungen erfüllen.

Erzielung von Materialintegrität

Eliminierung von inneren Poren

Die Vakuum-Heißpresse übt einen erheblichen Druck (z. B. 40 MPa) auf das Laminat aus. Dieser Druck fördert den plastischen Fluss im Matrixmetall, schließt effektiv Lücken und eliminiert innere Poren, um eine vollständig verdichtete Verbindung zu schaffen.

Verhinderung von Oxidation

Die Hochtemperaturumgebung (880 °C), die für die Verbindung erforderlich ist, birgt das Risiko einer Materialdegradation. Die Vakuumumgebung der Heißpresse verhindert jedoch effektiv die Oxidation sowohl der Titanlegierungsmatrix als auch der Siliziumkarbidfasern während der Verarbeitung.

Diffusionsschweißen

Die Kombination aus Hitze und Druck erleichtert das Diffusionsschweißen. Dies führt zu einer nahtlosen, hochfesten Grenzfläche zwischen den Fasern, der Matrix und den Ummantelungsmaterialien, was für die tragende Leistung des Verbundwerkstoffs entscheidend ist.

Verständnis der Kompromisse

Geometrische Einschränkungen

Obwohl diese Methode für Platten äußerst effektiv ist, wird sie speziell als geeignet für regelmäßig geformte Verbundwerkstoffe hervorgehoben.

Die Abhängigkeit von der gleichmäßigen Druckanwendung über eine Presse macht sie im Vergleich zu Abscheidungsverfahren, die unregelmäßige Oberflächen beschichten können, weniger anpassungsfähig für komplexe, nicht-planare oder hochkomplizierte 3D-Geometrien.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Skalierbarkeit liegt: Die Foil-Fiber-Foil-Methode ist PVD überlegen und bietet erheblich niedrigere Betriebskosten für die Herstellung von Standardplatten.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Verlassen Sie sich auf die Vakuum-Heißpresse, um plastischen Fluss und Diffusionsschweißen zu induzieren und ein porenfreies, verdichtetes Material zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Die Vakuumumgebung ist unerlässlich, um die Titanmatrix und die SiC-Fasern bei hohen Verarbeitungstemperaturen vor Oxidation zu schützen.

Durch die Priorisierung der Foil-Fiber-Foil-Methode für planare Anwendungen erreichen Sie ein Gleichgewicht zwischen hoher Materialqualität und wirtschaftlicher Machbarkeit, das PVD für diesen spezifischen Anwendungsfall nicht erreichen kann.

Zusammenfassungstabelle:

| Merkmal | Foil-Fiber-Foil (Vakuum-Heißpresse) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kosteneffizienz | Hoch (Deutlich niedrigere Produktionskosten) | Niedrig (Kapitalintensiv und zeitaufwändig) |

| Strukturelle Kontrolle | Präzise Kontrolle von Folienstärke & Faserabstand | Begrenzte Kontrolle über Makrostruktur |

| Materialdichte | Hoch (Eliminiert Poren durch 40 MPa Druck) | Variabel |

| Oxidationsrisiko | Minimiert (Kontrollierte Vakuumumgebung) | Niedrig |

| Beste Anwendung | Regelmäßig geformte, planare Verbundplatten | Komplexe 3D-Geometrien und Beschichtungen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Sind Sie bereit, Ihre SiC/TB8-Verbundproduktion zu optimieren? KINTEK bietet branchenführende Vakuum-Heißpressensysteme und Hochtemperatur-Ofenlösungen, die darauf ausgelegt sind, Porosität zu eliminieren und eine nahtlose Diffusion zu gewährleisten. Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung, bieten wir kundenspezifische Vakuum-, Muffel-, Röhren- und CVD-Systeme, die auf Ihre individuellen Labor- oder Industrieanforderungen zugeschnitten sind.

Senken Sie Ihre Produktionskosten und erzielen Sie noch heute eine überlegene Materialdichte. Kontaktieren Sie jetzt unsere Spezialisten, um das perfekte System für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen RTP- oder kontinuierliche Sinteröfen bei der Bildung von Solarzellenelektroden? Optimieren Sie Ihren Brennprozess

- Warum wird hochreines Iod als Transportmittel beim Wachstum von MoS2 und MoSe2 verwendet? Master CVT Kristallwachstum

- Welche Vorteile bieten Kaltverpressen und Sintern? Effizienz steigern und Kosten in der Fertigung senken

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Was sind die Vorteile von Zirkonoxidkronen? Erzielen Sie langlebige, ästhetische und biokompatible Zahnersatzlösungen

- Wie beeinflusst die Temperatur des Ausglühprozesses spezifisch die Lumineszenzeigenschaften von ZnSe? Leitfaden

- Warum ist eine programmierbare Temperaturregelung in Öfen bei der Aluminisierung von Superlegierungen entscheidend? Sicherstellung einer hohen Ausbeute bei HTLA