In einem Sinterofen werden Siliziumkarbid (SiC)-Heizelemente hauptsächlich wegen ihrer schnellen Aufheiz- und Abkühlgeschwindigkeiten, ihrer Energieeffizienz und ihrer betrieblichen Vielseitigkeit geschätzt. Sie können sowohl in oxidierenden als auch in reduzierenden Atmosphären effektiv funktionieren, was sie zu einer flexiblen Wahl für eine Vielzahl von thermischen Prozessen macht.

Die Entscheidung für SiC-Heizelemente hängt nicht nur von ihren inhärenten Vorteilen ab, sondern auch vom Verständnis ihres spezifischen Betriebsfensters. Die Wahl zwischen SiC und seiner gängigen Alternative, Molybdändisilizid (MoSi2), hängt fast ausschließlich von Ihrer erforderlichen Maximaltemperatur und Ihrer Wartungsphilosophie ab.

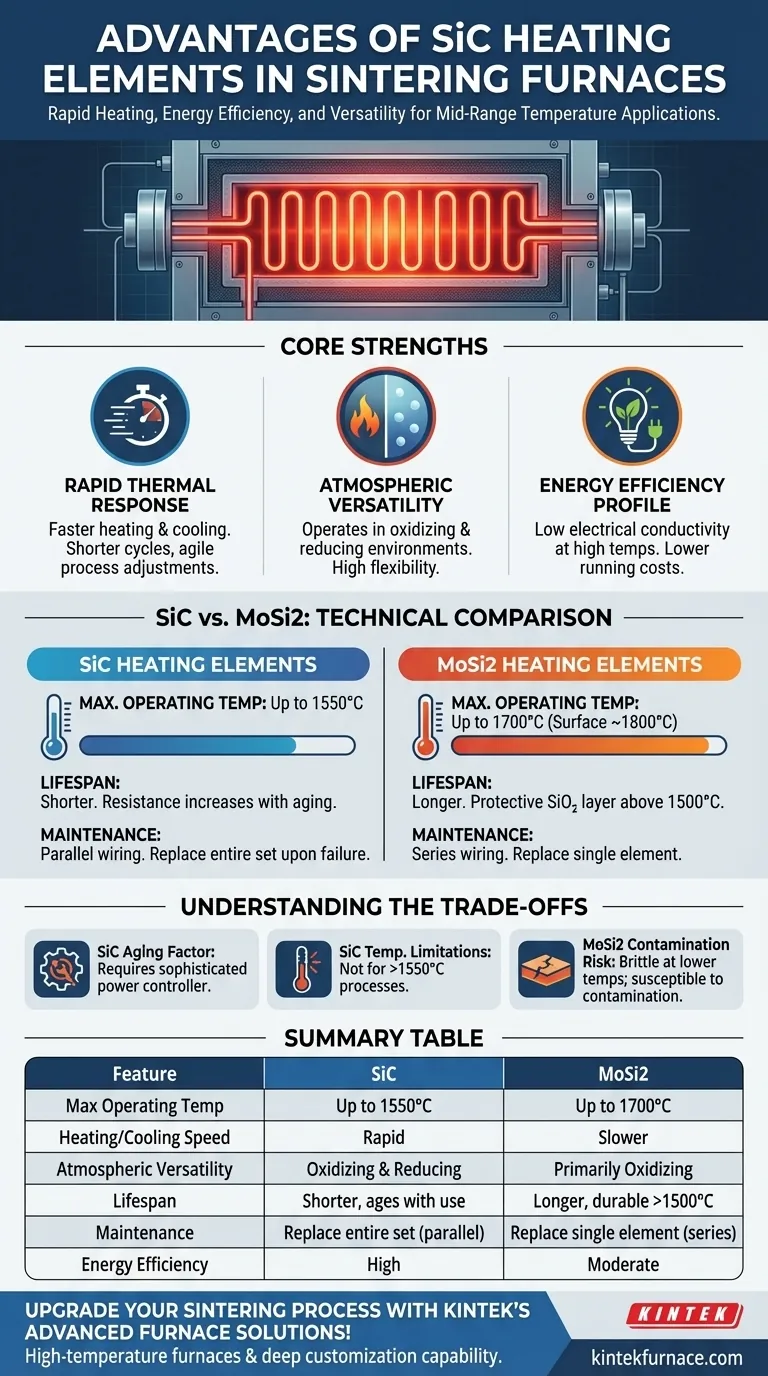

Die Kernstärken von SiC-Elementen

Die Vorteile von SiC machen es zur Standardwahl für viele Anwendungen im mittleren Temperaturbereich. Das Verständnis dieser Stärken ist entscheidend, um zu wissen, ob es zu Ihrem Prozess passt.

Schnelle thermische Reaktion

SiC-Elemente sind bekannt für ihre Fähigkeit, schnell aufzuheizen und abzukühlen. Diese schnelle Reaktion ermöglicht kürzere Produktionszyklen und agilere Prozessanpassungen im Vergleich zu einigen Alternativen.

Atmosphärische Vielseitigkeit

Ein wesentlicher Vorteil von SiC ist seine Fähigkeit, in einem breiten Spektrum von Umgebungen gut zu funktionieren. Es kann zuverlässig sowohl in oxidierenden (Luft) als auch in reduzierenden Atmosphären betrieben werden, eine Flexibilität, die nicht alle Hochtemperaturelemente teilen.

Energieeffizienzprofil

SiC-Elemente weisen bei hohen Temperaturen eine geringe elektrische Leitfähigkeit auf. Diese Eigenschaft trägt zu einer höheren Energieeffizienz während des Betriebs bei, was über die Lebensdauer des Elements zu niedrigeren Betriebskosten führen kann.

SiC vs. MoSi2: Ein technischer Vergleich

Für das Sintern ist der kritischste Vergleich zwischen SiC- und Molybdändisilizid (MoSi2)-Elementen. Die Unterschiede zwischen ihnen definieren ihre idealen Anwendungen.

Betriebstemperaturbereich

Dies ist der wichtigste Unterschied. SiC-Elemente haben eine maximale Oberflächentemperatur von etwa 1600 °C, wodurch die Innentemperatur des Ofens auf etwa 1530-1550 °C begrenzt wird.

Im Gegensatz dazu können MoSi2-Elemente Oberflächentemperaturen von 1800 °C oder mehr erreichen, wodurch der Ofen zuverlässig bei 1600-1700 °C betrieben werden kann. Dies macht MoSi2 unerlässlich für das Sintern von Hochtemperaturmaterialien wie bestimmten hochtransluzenten Zirkonoxiden.

Lebensdauer und Haltbarkeit

SiC-Elemente haben tendenziell eine kürzere Lebensdauer, insbesondere bei häufigem thermischem Zyklus. Ihr elektrischer Widerstand nimmt mit zunehmendem Alter ebenfalls zu, was die Temperaturgleichmäßigkeit im Laufe der Zeit beeinträchtigen kann.

MoSi2-Elemente können deutlich länger halten, insbesondere wenn sie konstant bei Temperaturen über 1500 °C betrieben werden. Sie bilden eine schützende Siliziumdioxid (SiO₂)-Schicht, die ihnen Haltbarkeit verleiht, aber dies macht sie bei niedrigeren Temperaturen auch spröde.

Wartung und Austausch

SiC-Elemente sind typischerweise parallel geschaltet. Wenn ein Element ausfällt, ändert sich sein Widerstand dramatisch, was bedeutet, dass Sie oft den gesamten Satz oder die gesamte Bank ersetzen müssen, um eine gleichmäßige Erwärmung aufrechtzuerhalten.

MoSi2-Elemente sind in Reihe geschaltet. Ein einzelnes ausgefallenes Element unterbricht den Stromkreis, aber Sie können typischerweise nur das eine ausgefallene Bauteil ersetzen, was die Wartung vereinfacht.

Die Kompromisse verstehen

Die Wahl eines Heizelements bedeutet, eine Reihe von Kompromissen einzugehen. Objektivität ist entscheidend für den langfristigen Erfolg.

Der Alterungsfaktor von SiC

Der Hauptnachteil von SiC ist, dass sich sein Widerstand mit der Nutzung ändert. Diese „Alterung“ erfordert eine ausgeklügeltere Leistungsregelung, die die Spannung anpassen kann, um eine konstante Leistungsabgabe und Temperatur aufrechtzuerhalten. Wenn dies nicht gelingt, führt dies zu inkonsistenten Sinterergebnissen.

Temperaturbegrenzungen von SiC

Obwohl SiC für viele Anwendungen hervorragend geeignet ist, ist es für Prozesse, die Temperaturen über 1550 °C erfordern, grundsätzlich ungeeignet. Der Versuch, sie über ihre Grenze hinaus zu betreiben, verkürzt ihre Lebensdauer drastisch und birgt das Risiko einer Ofenbeschädigung.

Das Kontaminationsrisiko von MoSi2

Der entscheidende Kompromiss für die Hochtemperaturfähigkeit von MoSi2 ist seine Anfälligkeit für Kontaminationen. Unsachgemäße Ofenwartung oder das Vorhandensein bestimmter reaktiver Verbindungen kann die schützende Siliziumdioxidschicht beschädigen, was zu einem vorzeitigen Ausfall führt.

Die richtige Wahl für Ihren Sinterprozess treffen

Ihr Material und Ihre Prozessziele sollten die Wahl Ihres Heizelements bestimmen. Das richtige Element ist dasjenige, das die stabilste und reproduzierbarste Umgebung für Ihre spezifische Anwendung bietet.

- Wenn Ihr Hauptaugenmerk auf Materialien liegt, die Temperaturen unter 1550 °C erfordern: SiC bietet eine kostengünstige und vielseitige Lösung mit schnellen Heizzyklen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien wie fortschrittlichem Zirkonoxid liegt: MoSi2 ist die einzig praktikable Wahl, um die notwendigen Sintertemperaturen konsistent und zuverlässig zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer vereinfachten Wartung bei einem Einzelausfall liegt: Die Reihenschaltung von MoSi2 kann den Austausch eines einzelnen defekten Elements vereinfachen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Vielseitigkeit in verschiedenen Atmosphären liegt: Die Fähigkeit von SiC, sowohl oxidierende als auch reduzierende Umgebungen zu handhaben, bietet einen deutlichen Vorteil.

Letztendlich ist die Auswahl des richtigen Heizelements grundlegend, um präzise, konsistente und reproduzierbare Ergebnisse in Ihren Sinterprozessen zu erzielen.

Zusammenfassungstabelle:

| Merkmal | SiC-Heizelemente | MoSi2-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1550 °C | Bis zu 1700 °C |

| Aufheiz-/Abkühlgeschwindigkeit | Schnell | Langsamer |

| Atmosphärische Vielseitigkeit | Oxidierend und reduzierend | Primär oxidierend |

| Lebensdauer | Kürzer, altert mit der Nutzung | Länger, haltbar über 1500 °C |

| Wartung | Gesamten Satz ersetzen (Parallelschaltung) | Einzelnes Element ersetzen (Reihenschaltung) |

| Energieeffizienz | Hoch | Mäßig |

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und erhöht Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Sinteranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung