Im Kern bietet ein Vakuumofen ein Maß an Umweltkontrolle, das in einem herkömmlichen System auf atmosphärischer Basis einfach nicht erreichbar ist. Seine Hauptvorteile sind die Schaffung einer kontaminationsfreien Umgebung, die Oxidation verhindert, eine extrem präzise Temperaturkontrolle und -gleichmäßigkeit ermöglicht und computergesteuerte Prozesse erlaubt, die konsistente, wiederholbare Ergebnisse für Hochleistungsmaterialien liefern.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur eine einzelne Funktion, sondern wie er die Wärmebehandlung von einem groben Prozess in eine präzise Wissenschaft verwandelt. Indem die reaktive und unvorhersehbare Variable des atmosphärischen Gases entfernt wird, erhält man die absolute Kontrolle über die Umgebung des Materials, was zu überlegener Qualität und Zuverlässigkeit führt.

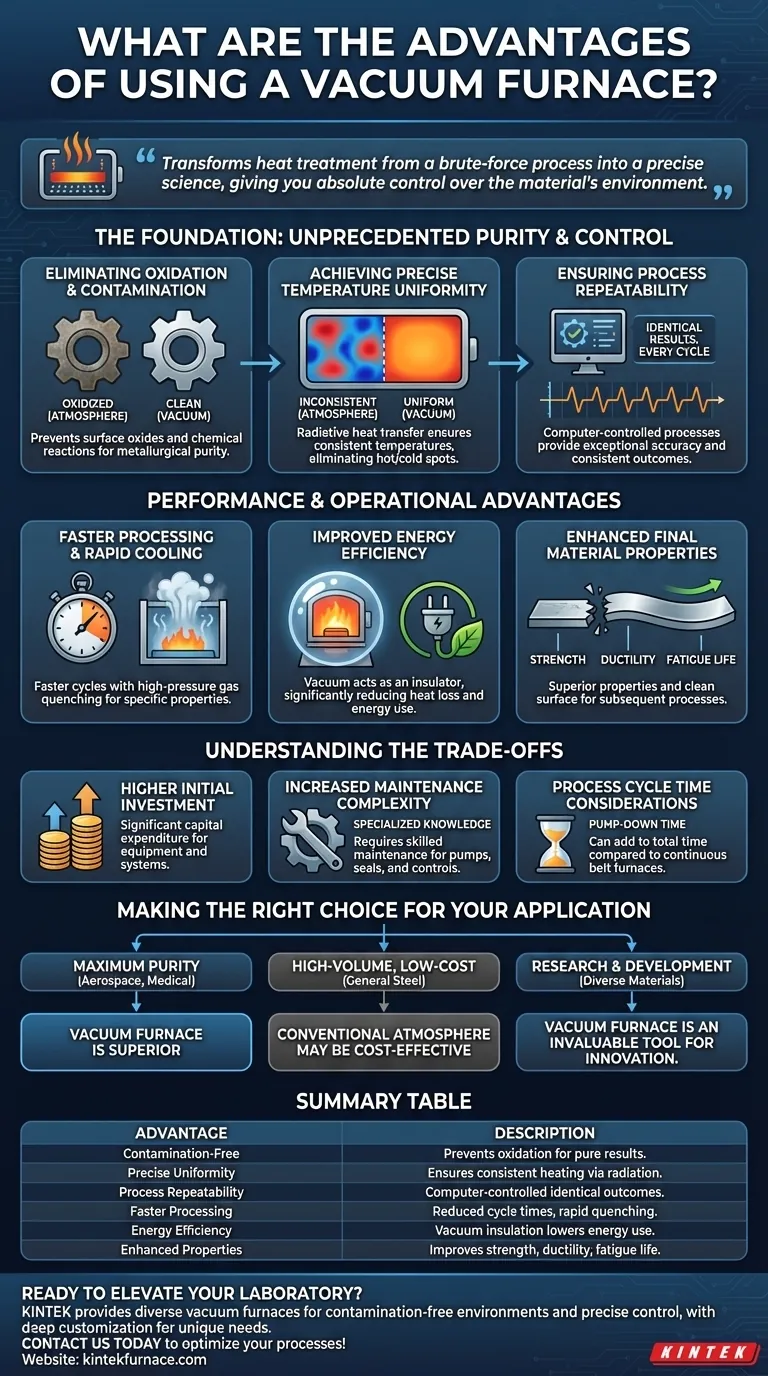

Die Grundlage: Beispiellose Reinheit und Kontrolle

Das bestimmende Merkmal eines Vakuumofens ist die Entfernung von Luft und anderen Gasen. Diese einfache Handlung verändert den Prozess der Wärmebehandlung grundlegend und macht ihn von einer Annäherung zu einem hochkontrollierten wissenschaftlichen Verfahren.

Beseitigung von Oxidation und Kontamination

Durch den Betrieb bei Unterdruck entfernt ein Vakuumofen praktisch allen Sauerstoff und andere reaktive Gase aus der Kammer.

Dies verhindert die Bildung von Oxiden auf der Oberfläche eines Materials, was zu einem sauberen, hellen Finish ohne die Notwendigkeit einer Nachbehandlung führt. Es verhindert auch unerwünschte chemische Reaktionen und stellt sicher, dass das Endprodukt seine beabsichtigte metallurgische Reinheit beibehält.

Erreichen einer präzisen Temperaturhomogenität

In einem herkömmlichen Ofen erzeugen Luftströmungen heiße und kalte Stellen, was zu inkonsistenter Erwärmung führt. Ein Vakuum ist jedoch ein ausgezeichneter Isolator.

Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, die über die gesamte Ladung weitaus gleichmäßiger ist. Dies führt zu sehr konsistenten Temperaturen, oft innerhalb weniger Grad, wodurch sichergestellt wird, dass jeder Teil der Komponente exakt die gleiche thermische Behandlung erhält.

Gewährleistung der Prozesswiederholbarkeit

Da die Atmosphäre keine Variable mehr darstellt, kann der gesamte Prozess mit außergewöhnlicher Genauigkeit durch Computersteuerung verwaltet werden.

Aufheizraten, Haltezeiten, Temperatureinstellpunkte und Abkühlzyklen können jedes Mal identisch programmiert und ausgeführt werden. Diese metallurgische Wiederholbarkeit ist entscheidend für Industrien wie Luft- und Raumfahrt, Medizin und Elektronik, in denen ein Bauteilversagen keine Option ist.

Leistungs- und Betriebsvorteile

Die durch die Vakuumumgebung gebotene Kontrolle führt direkt zu spürbaren Vorteilen hinsichtlich Leistung, Effizienz und Qualität des Endprodukts.

Schnellere Verarbeitung und schnelle Abkühlung

Da keine Notwendigkeit besteht, eine spezifische Gasatmosphäre einzuleiten und zu stabilisieren, kann die Gesamtzykluszeit kürzer sein.

Noch wichtiger ist, dass viele Vakuumöfen mit Hochdruck-Gasabschrecksystemen ausgestattet sind. Dies ermöglicht eine extrem schnelle und kontrollierte Abkühlung (Abschrecken) des Materials, ein entscheidender Schritt zur Entwicklung spezifischer Härte- und Festigkeitseigenschaften.

Verbesserte Energieeffizienz

Das Vakuum im Ofen wirkt als hochwirksamer thermischer Isolator und reduziert den Wärmeverlust nach außen drastisch.

Das bedeutet, dass weniger Energie für die Aufrechterhaltung der Zieltemperatur verschwendet wird, wodurch Vakuumöfen während der Erhitzungs- und Haltephasen energieeffizienter sind als viele ihrer Atmosphären-basierten Gegenstücke.

Verbesserung der endgültigen Materialeigenschaften

Die Kombination aus einer reinen Umgebung, gleichmäßiger Erwärmung und kontrollierter Abkühlung führt zu überlegenen Materialeigenschaften.

In einem Vakuum behandelte Materialien weisen oft eine verbesserte Festigkeit, Duktilität und eine höhere Lebensdauer bei Ermüdung auf. Das Fehlen von Oberflächenkontamination verbessert auch die Leistung nachfolgender Prozesse wie Löten oder Schweißen.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung ihrer spezifischen Herausforderungen.

Höhere Anfangsinvestition

Vakuumöfen mit ihren zugehörigen Pumpen, Dichtungen und komplexen Steuerungssystemen stellen im Vergleich zu den meisten Standard-Atmosphärenöfen erheblich höhere Investitionskosten dar.

Erhöhte Wartungskomplexität

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlich sind, erfordern Spezialwissen für Wartung und Reparatur. Dichtungen, Pumpen und Instrumente müssen in einwandfreiem Zustand gehalten werden, um die Leistung zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Überlegungen zur Prozesszykluszeit

Obwohl der Heizzyklus effizient sein kann, kann die Zeit, die benötigt wird, um die Kammer auf das gewünschte Vakuumniveau abzupumpen, die Gesamtprozesszeit verlängern. Für sehr hochvolumige, kontinuierliche Betriebe kann diese Abpumpzeit sie zu einer langsameren Option als ein kontinuierlicher Bandofen machen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Prozessanforderungen, Qualitätsstandards und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt (z. B. Luft- und Raumfahrt, medizinische Geräte, Elektronik): Ein Vakuumofen ist aufgrund seiner unübertroffenen Kontrolle und kontaminationsfreien Umgebung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung von Standardlegierungen mit hohem Volumen liegt (z. B. allgemeines Härten einfacher Stahlteile): Ein herkömmlicher Atmosphärenofen kann eine kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder der Verarbeitung verschiedener Materialien liegt: Die Vielseitigkeit und präzise Steuerung eines Vakuumofens machen ihn zu einem unschätzbaren Werkzeug für Innovationen.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Entscheidung, die absolute Prozesskontrolle über alle anderen Faktoren stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kontaminationsfreie Umgebung | Verhindert Oxidation und chemische Reaktionen für reine, saubere Ergebnisse. |

| Präzise Temperaturhomogenität | Gewährleistet eine gleichmäßige Erwärmung der Materialien durch Strahlung. |

| Prozesswiederholbarkeit | Computergesteuerte Zyklen für zuverlässige, identische Ergebnisse. |

| Schnellere Verarbeitung | Kürzere Zykluszeiten mit schnellen Gasabschreckfunktionen. |

| Energieeffizienz | Vakuumisolierung minimiert Wärmeverlust und senkt den Energieverbrauch. |

| Verbesserte Materialeigenschaften | Verbessert Festigkeit, Duktilität und Lebensdauer von behandelten Materialien bei Ermüdung. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenste Labore mit Vakuumöfen zu beliefern, die kontaminationsfreie Umgebungen, präzise Temperaturkontrolle und überlegene Materialergebnisse liefern. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihrer Arbeit vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung