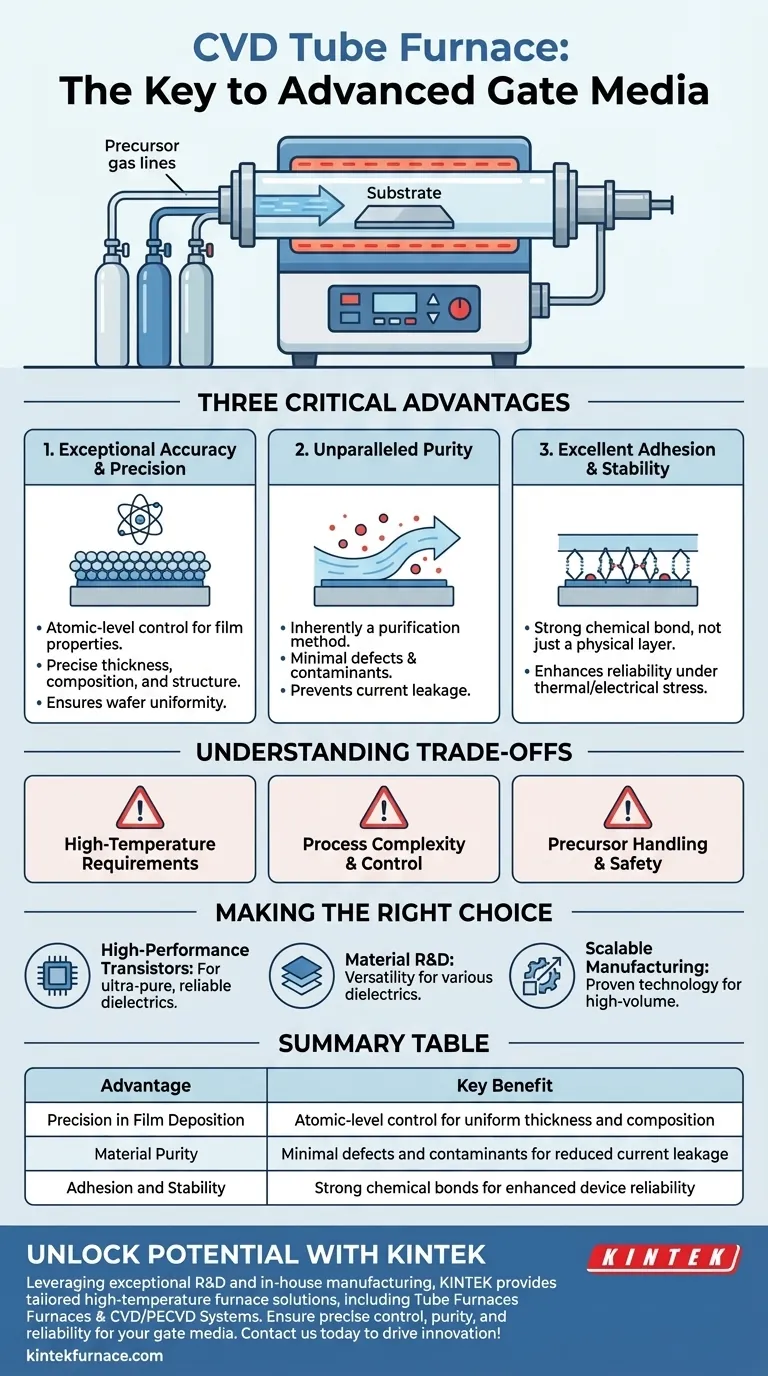

Im Kern bietet die Verwendung eines chemischen Gasphasenabscheidungs-Rohrofens (CVD) zur Herstellung von Gate-Medien drei entscheidende Vorteile: außergewöhnliche Genauigkeit bei der Kontrolle der Filmeigenschaften, unübertroffene Reinheit des abgeschiedenen Materials und exzellente Haftung an das Substrat. Diese Eigenschaften sind unerlässlich für die Herstellung zuverlässiger, leistungsstarker Transistoren, die die moderne Elektronik antreiben.

Die grundlegende Herausforderung bei der Herstellung eines Gate-Dielektrikums besteht darin, eine atomar präzise, ultrareine und strukturell perfekte Isolierschicht abzuscheiden. Ein CVD-Rohrofen ist das branchenübliche Werkzeug, da er das erforderliche Maß an Kontrolle über Temperatur, Atmosphäre und chemische Reaktionen bietet, um diese anspruchsvollen Anforderungen zu erfüllen.

Die Säulen der Gate-Dielektrikumsqualität

Das Gate-Dielektrikum ist wohl eine der kritischsten Komponenten in einem Transistor und fungiert als isolierende Barriere, die es dem Gate ermöglicht, den Stromfluss zu steuern. Die Qualität dieser Schicht bestimmt direkt die Leistung und Zuverlässigkeit des Bauelements. Ein CVD-Rohrofen bietet die ideale Umgebung, um dies zu perfektionieren.

Unübertroffene Präzision bei der Schichtabscheidung

Ein CVD-Prozess ermöglicht eine atomare Kontrolle über das Wachstum des Films. Durch präzise Steuerung der Vorläufergas-Flussraten, der Temperatur und der Abscheidungszeit können Sie die genaue Dicke, chemische Zusammensetzung und Struktur der Gate-Dielektrikumschicht bestimmen.

Diese Präzision gewährleistet die Gleichmäßigkeit über den gesamten Wafer, was für die Herstellung von Millionen identischer Transistoren mit konsistenten Leistungsmerkmalen unerlässlich ist.

Erzielen ultimativer Materialreinheit

Der CVD-Prozess ist von Natur aus eine Reinigungsmethode. Er beinhaltet chemische Reaktionen bei hohen Temperaturen, bei denen nur die gewünschten Elemente aus den Vorläufergasen auf der Substratoberfläche abgeschieden werden.

Unerwünschte Nebenprodukte und Verunreinigungen verbleiben in der Gasphase und werden aus dem System gespült. Dies führt zu einer dielektrischen Schicht mit minimalen Defekten und Verunreinigungen, was entscheidend ist, um Kriechströme zu verhindern und die elektrische Integrität des Bauelements zu gewährleisten.

Sicherstellung starker Haftung und Stabilität

CVD erzeugt eine starke chemische Bindung zwischen dem abgeschiedenen Film und dem darunter liegenden Substrat, anstatt nur eine physikalische Schicht, die darauf liegt.

Durch die Optimierung der Abscheidungsbedingungen und eventueller nachfolgender Temperierschritte verbessert diese starke Haftung die gesamte Stabilität und Zuverlässigkeit des Bauelements. Diese robuste Grenzfläche hält den thermischen und elektrischen Belastungen stand, die während der Betriebslebensdauer des Transistors auftreten.

Die Kompromisse verstehen

Obwohl der CVD-Rohrofen ein leistungsstarkes Werkzeug ist, ist es wichtig, seine betrieblichen Komplexitäten und Einschränkungen zu erkennen.

Anforderungen an hohe Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dieses thermische Budget kann eine Einschränkung darstellen und potenziell andere temperaturempfindliche Strukturen beeinflussen, die sich in späteren Fertigungsstufen bereits auf dem Wafer befinden.

Prozesskomplexität und -kontrolle

Das Erreichen der Vorteile von CVD erfordert eine hochentwickelte Ausrüstung. Eine präzise Kontrolle über Gasflüsse, Druck und Temperaturrampen ist komplex und erfordert erhebliches prozesstechnisches Know-how, um eine stabile, wiederholbare Rezeptur zu entwickeln und zu pflegen.

Handhabung und Sicherheit von Precursoren

Die als Precursoren in CVD-Prozessen verwendeten Chemikalien können hochreaktiv, toxisch oder brennbar sein. Der Umgang mit diesen Materialien erfordert strenge Sicherheitsprotokolle und spezialisierte Infrastruktur, was den Betriebsaufwand erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen CVD-Rohrofen wird durch die kompromisslosen Anforderungen der Halbleiterbauelementephysik bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungstransistoren liegt: Der CVD-Rohrofen ist die definitive Wahl für die Erstellung der ultrareinen, gleichmäßigen und strukturell soliden Gate-Dielektrika, die für Zuverlässigkeit und Geschwindigkeit erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Die Vielseitigkeit des Systems ermöglicht Experimente mit einer breiten Palette dielektrischer Materialien, von Standard-Siliziumdioxid und Siliziumnitrid bis hin zu fortschrittlichen High-K-Dielektrika.

- Wenn Ihr Hauptaugenmerk auf skalierbarer Fertigung liegt: Der CVD-Prozess ist eine bewährte, ausgereifte Technologie, die effektiv von der kleinen Laborforschung bis zur großvolumigen industriellen Produktion skaliert.

Letztendlich ist die Beherrschung des CVD-Prozesses in einem Rohrofen von grundlegender Bedeutung für die Herstellung fortschrittlicher Gate-Strukturen, die die Grenzen der Halbleitertechnologie verschieben.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzision bei der Schichtabscheidung | Atomare Kontrolle für gleichmäßige Dicke und Zusammensetzung |

| Materialreinheit | Minimale Defekte und Verunreinigungen zur Reduzierung von Kriechströmen |

| Haftung und Stabilität | Starke chemische Bindungen für verbesserte Gerätezulässigkeit |

Erschließen Sie das volle Potenzial Ihrer Halbleiterprozesse mit den fortschrittlichen CVD-Rohröfen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen, CVD/PECVD-Systemen und mehr, wurde entwickelt, um Ihre einzigartigen experimentellen Anforderungen mit tiefgreifenden Anpassungsmöglichkeiten zu erfüllen. Egal, ob Sie Hochleistungstransistoren entwickeln oder die Produktion skalieren, unser Fachwissen gewährleistet präzise Kontrolle, Reinheit und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Gate-Medienvorbereitung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum