Für die Herstellung von Geräten der nächsten Generation erweist sich die Plasma-Enhanced Chemical Vapor Deposition (PECVD) als überlegene Methode zur Herstellung von 2D-Materialien. Ihre Hauptvorteile sind die Fähigkeit, bei niedrigen Temperaturen zu arbeiten und Materialien direkt auf einem Endsubstrat abzuscheiden, wodurch der bei anderen Methoden übliche schädliche Transferschritt entfällt. Diese Kombination ermöglicht die skalierbare, kostengünstige Produktion hochwertiger 2D-Materialien mit sauberen Grenzflächen, die für die Geräteintegration bereit sind.

PECVD ist nicht nur eine alternative Fertigungstechnik; es ist eine strategische Lösung für die Kernherausforderungen, die die Kommerzialisierung von 2D-Materialien bisher behindert haben. Indem sie die hohen Temperaturen und komplexen Transferprozesse der traditionellen CVD umgeht, ebnet sie einen direkten Weg zur industriellen Produktion.

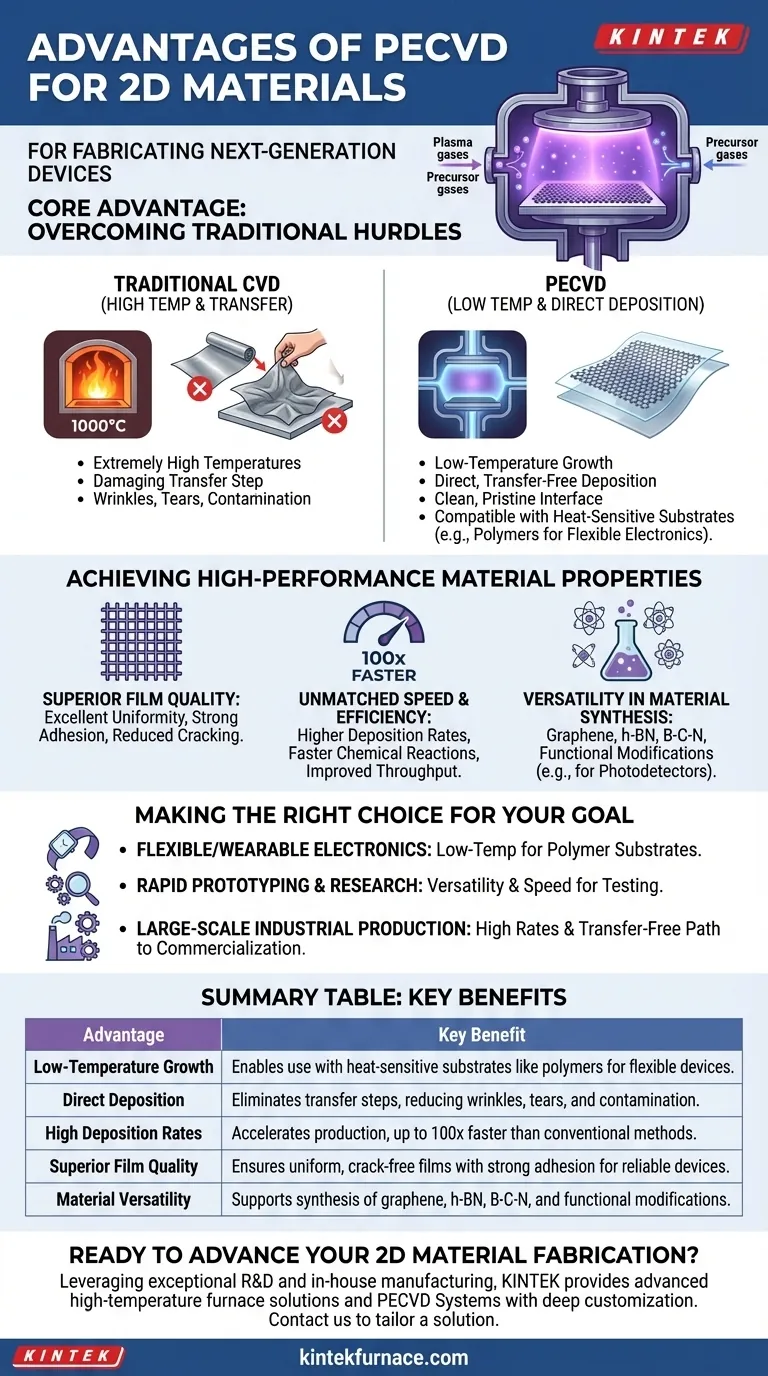

Der Kernvorteil: Überwindung traditioneller Hürden

Der wahre Wert von PECVD lässt sich am besten verstehen, wenn man sie mit den Einschränkungen der konventionellen chemischen Gasphasenabscheidung (CVD) vergleicht. PECVD wurde entwickelt, um diese spezifischen, kritischen Engpässe zu lösen.

Wachstum bei niedrigeren Temperaturen

Traditionelle CVD erfordert oft extrem hohe Temperaturen (um 1000 °C), was mit vielen technologisch wichtigen Substraten inkompatibel ist.

PECVD verwendet Plasma, um die Prekursor-Gase zu aktivieren und chemische Reaktionen bei viel niedrigeren Temperaturen auszulösen. Dies ermöglicht die Abscheidung auf wärmeempfindlichen Substraten wie Polymeren, wodurch sie ideal für die Herstellung flexibler Elektronik, tragbarer Sensoren und anderer fortschrittlicher Geräte ist.

Das Ende des Transferprozesses

Ein großer Nachteil der konventionellen CVD für 2D-Materialien ist die Notwendigkeit eines separaten Transferschritts. Das Material wird auf einer katalytischen Metallfolie gezüchtet und muss dann auf das endgültige Gerätesubstrat übertragen werden.

Dieser Transferprozess ist dafür bekannt, Falten, Risse und Verunreinigungen einzuführen, die die Leistung des Materials beeinträchtigen und die großtechnische Produktion unzuverlässig machen. PECVD vermeidet dies vollständig, indem sie eine direkte, transferfreie Abscheidung auf dem gewünschten nicht-katalytischen Substrat ermöglicht und so eine saubere und makellose Materialgrenzfläche gewährleistet.

Erzielung hochleistungsfähiger Materialeigenschaften

Neben der Lösung grundlegender Produktionsprobleme ermöglicht PECVD die Herstellung von Materialien mit überlegenen Eigenschaften, die für anspruchsvolle Anwendungen geeignet sind.

Überlegene Filmqualität und Gleichmäßigkeit

Der plasmabasierte Prozess fördert das Wachstum hochwertiger Dünnschichten. Diese Schichten weisen eine ausgezeichnete Gleichmäßigkeit über das Substrat, eine starke Haftung und ein reduziertes Rissrisiko auf. Diese strukturelle Integrität ist entscheidend für die Herstellung zuverlässiger elektronischer und optischer Geräte.

Unübertroffene Geschwindigkeit und Effizienz

Plasma beschleunigt chemische Reaktionen erheblich, was zu deutlich höheren Abscheidungsraten im Vergleich zu konventionellen Methoden führt. Bei einigen Materialien kann dies über 100-mal schneller sein, was den Durchsatz dramatisch verbessert und die Herstellungskosten senkt – ein Schlüsselfaktor für die industrielle Kompatibilität.

Vielseitigkeit in der Materialsynthese und -modifikation

PECVD ist nicht auf ein einzelnes Material beschränkt. Es ist eine vielseitige Plattform, die eine Vielzahl von 2D-Materialien herstellen kann, darunter:

- Reines und stickstoffdotiertes Graphen

- Hexagonales Bornitrid (h-BN)

- Ternäre Verbindungen wie B–C–N

Darüber hinaus kann ein milder Plasmaprozess verwendet werden, um bestehende 2D-Materialien (wie WSe2) zu behandeln oder funktionell zu modifizieren, um deren Eigenschaften präzise auf spezifische Anwendungen wie Photodetektoren, biochemische Sensoren und elektronische Haut abzustimmen.

Verständnis der Kompromisse und des Ausblicks

Obwohl PECVD klare Vorteile bietet, ist es wichtig, ein vollständiges Bild ihres aktuellen Status und ihrer zukünftigen Entwicklung zu haben.

Der Bedarf an Prozessoptimierung

Wie bei jeder fortschrittlichen Fertigungstechnik erfordert das Erreichen idealer Materialeigenschaften für eine spezifische, hochmoderne Anwendung eine sorgfältige Optimierung. Die Feinabstimmung von Parametern wie Gaszusammensetzung, Druck und Plasmaleistung ist entscheidend, um Faktoren wie Kristallgröße und Defektdichte zu steuern.

Skalierung vom Labor zur Fabrik

PECVD ist von Natur aus skalierbar und kompatibel mit bestehenden industriellen Halbleiterfertigungsanlagen. Die Übertragung eines spezifischen Laborprozesses auf die Massenfertigung erfordert jedoch einen erheblichen technischen Aufwand, um absolute Gleichmäßigkeit und Reproduzierbarkeit über große Substratflächen zu gewährleisten. Die grundlegende Fähigkeit ist vorhanden, aber die Implementierung ist nicht trivial.

Die richtige Wahl für Ihr Ziel

PECVD bietet einen leistungsstarken Weg für die Synthese von 2D-Materialien, aber ihre Eignung hängt von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler oder tragbarer Elektronik liegt: PECVD ist die klare Wahl, da ihr Niedertemperaturprozess mit den Polymersubstraten kompatibel ist, die diese Geräte erfordern.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Forschung liegt: Die Vielseitigkeit und Geschwindigkeit von PECVD ermöglichen es Ihnen, schnell verschiedene Materialien und Gerätestrukturen zu synthetisieren und zu testen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: PECVD bietet den praktikabelsten Weg zur Kommerzialisierung aufgrund ihrer hohen Abscheidungsraten, industriellen Kompatibilität und der Eliminierung des problematischen Transferschritts.

Letztendlich bietet PECVD ein leistungsstarkes und praktisches Toolkit, um das Versprechen von 2D-Materialien in funktionale, reale Geräte umzusetzen.

Zusammenfassungstabelle:

| Vorteil | Wesentlicher Nutzen |

|---|---|

| Wachstum bei niedrigen Temperaturen | Ermöglicht die Verwendung mit wärmeempfindlichen Substraten wie Polymeren für flexible Geräte |

| Direkte Abscheidung | Eliminiert Transferschritte, reduziert Falten, Risse und Verunreinigungen |

| Hohe Abscheidungsraten | Beschleunigt die Produktion, bis zu 100x schneller als konventionelle Methoden |

| Überlegene Filmqualität | Gewährleistet gleichmäßige, rissfreie Filme mit starker Haftung für zuverlässige Geräte |

| Materialvielseitigkeit | Unterstützt die Synthese von Graphen, h-BN, B-C-N und funktionelle Modifikationen |

Bereit, Ihre 2D-Materialfertigung voranzutreiben? Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie flexible Elektronik, tragbare Sensoren entwickeln oder die Produktion skalieren, unsere PECVD-Systeme bieten eine Niedertemperatur- und transferfreie Abscheidung für qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren